YA32-315 型液压机液压系统工作原理如图7.5 所示,该系统由一高压泵供油,控制油路的压力油则由一低压泵提供。图7.5YA32-315 四柱式万能液压机液压系统图在主液压缸活塞尚未接触工件的初始阶段,主液压缸活塞在自重作用下快速下行,而液压泵的流量小,所以液压机顶部的充液筒20中的油液经液控单向阀19 也流入液压缸上腔。此时顶出液压缸下腔的油经节流阀5 及背压阀3 回油箱。......

2023-06-18

森吉米尔二十辊冷轧机具有一套完整的轧辊调整系统,以保证得到正确的板型和板厚。本节只介绍板厚调整系统。

1.板厚调整压下机构

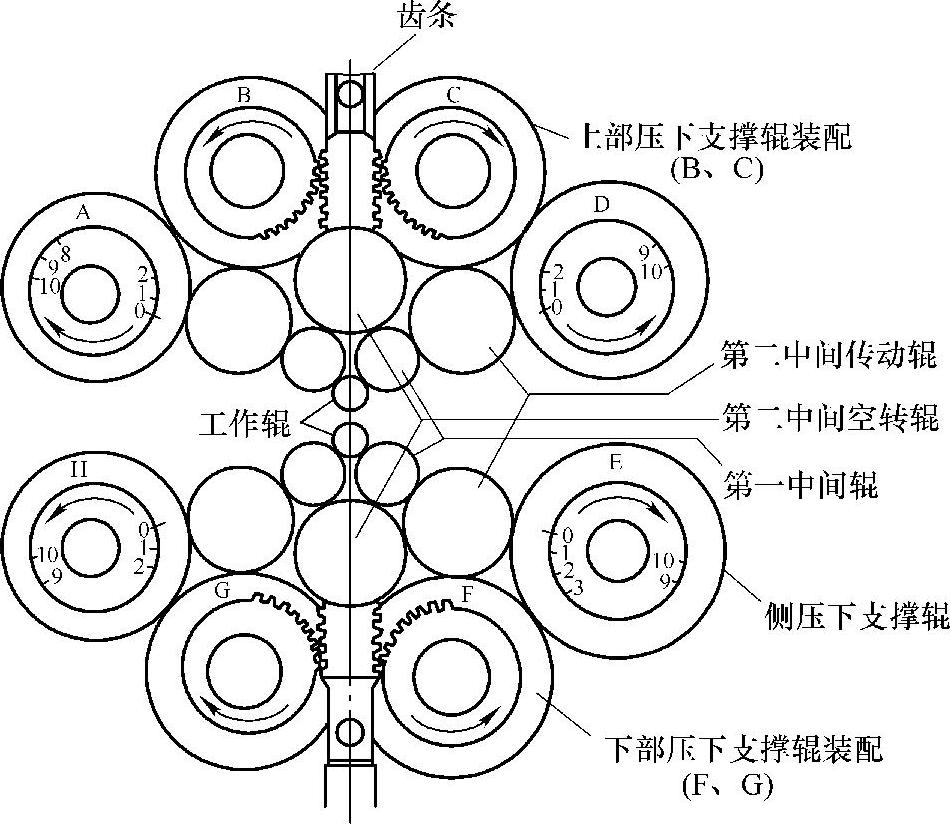

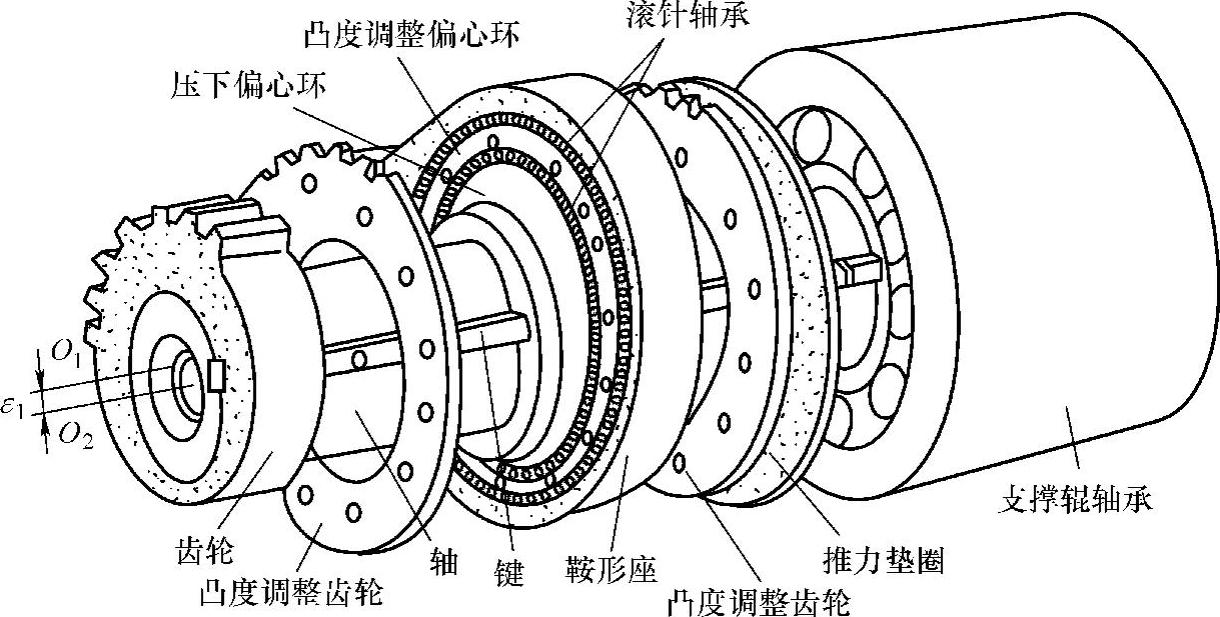

森吉米尔轧机用液压压下机构来调整轧辊间的开度。森吉米尔轧机轧辊布置如图11-7所示。B、C支撑辊调整轧辊间开度的结构如图11-8所示。图11-8中,B、C支撑辊在滚针轴承之间有两个偏心环,偏心环用键直接固定在轴上,通过装在轧机上部液压缸的升降带动齿条上下运动,使齿条和轴转动。齿条使固定在轴上的偏心环回转,由于支撑辊轴承与偏心环是偏心配置(偏心距ε1),图中O2即支撑辊轴承中心,O1即鞍形座偏心环的中心,使O2绕O1转到某一位置,支撑辊的轴线向下移动一个距离,同时也将中间辊向下推动一个距离,即可达到工作辊压下或抬起的目的。

图11-7 森吉米尔轧机轧辊布置

图11-8 B、C支撑辊调整轧辊间开度的结构

2.压下液压系统

液压系统是为轧机压下机构服务的,它的作用如下:调整压下量(即依据轧材厚度的不同调整工作辊的间距,即开度);轧制过程中自动调节,保证带材的一定厚度,当轧制力变化时(轧材厚度变化)系统应允以自动调节,使其轧辊的开度被控制在要求的一定范围内;进行换辊(即轧辊快速抬起)。

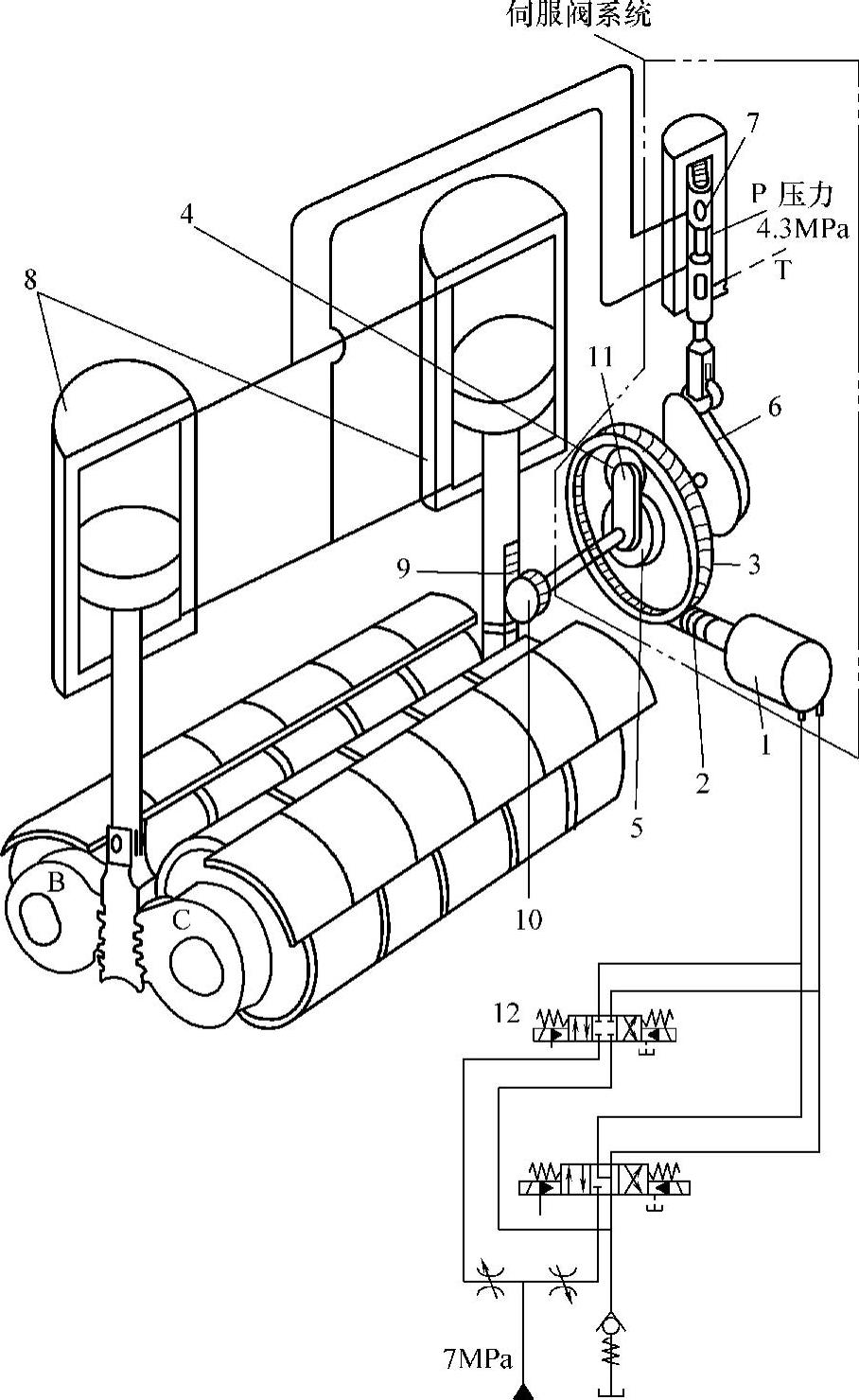

(1)上部液压压下 图11-9所示为轧机机械液压压下机构示意图。其工作原理是:由轧机液压装置泵站的供油分别为高压(p=7MPa)油与低压(p=4.3MPa)油,高压油送入伺服阀,低压油送入控制阀。7MPa的液压油通过电液换向阀驱动液压马达转动,使蜗杆驱动外齿轮,外齿轮转动时(这时转臂不转)行星轮自转,使得与它啮合的太阳轮旋转,从而使得与太阳轮紧固成一个整体的凸轮转动,这时控制阀的阀芯就上下移动。

图11-9 轧机机械液压压下机构示意图

1—液压马达 2—蜗杆轴 3—外齿轮 4—行星轮 5—太阳轮 6—凸轮 7—阀芯 8—压下缸 9—齿条 10—小齿轮 11—转臂 12—电液换向阀

如果液压油进入压下缸的下腔,则压下缸上腔的油经过控制阀返回泵站,活塞杆上升,从而将工作辊压下。反之,液压油进入压下缸的上腔,则压下缸下腔的油经过控制阀返回泵站,活塞杆下降,将工作辊提升。

工作辊的压下和提升是根据液压马达的旋转方向来决定的。

在驱动侧压下缸的活塞杆上装有反馈用的齿条,该齿条与伺服阀连接的小齿轮相啮合,因此压下缸的活塞杆动作时就会转动小齿轮,从而使装在小齿轮轴上的转臂旋转,行星轮开始公转。运动的合成使原来旋转的太阳轮停止旋转,凸轮保持在使阀芯供油的位置,此时压下继续进行。

液压马达停止转动时,外齿轮不动,由于反馈机构使转臂继续公转,这时行星轮改变了自转的方向,从而使太阳轮反向转动,这样,凸轮回到原来的中间位置,控制阀的各通口均闭合,使得压下缸停止动作。

工作辊自动调节方式如下,在轧制过程中,当遇到轧制力增大时,因B、C支撑辊偏心不能自锁,故工作辊上升,借助活塞杆上的齿条使轴转动,并使行星轮公转。由于外齿轮固定不转,所以行星轮也自转,使太阳轮旋转。因此,在凸轮的摆动下控制阀杆带动阀芯开始移动,使压力增加,工作辊压下。

在轧制过程中,当遇到轧制力变小时,齿条上升,使工作辊靠近,而凸轮与上述转向相反,控制阀芯移动导致压力减小,工作辊抬起。

工作辊换辊步骤如下,开动液压马达向上腔供油,活塞杆下移,使工作辊离开,至最大开度时进行换辊。

在轧机操作台上有低速“开”“闭”和高速“开”“闭”按钮,通过机架后面的电磁阀励磁,将液压油送入液压马达,使其转动,进行轧辊压下。

在进入各电磁阀的管道中均装有节流阀,用来增减液压马达的转速,以控制压下速度。

轧辊开度(即压下缸移动量)通过刻度指示盘,用0~10的刻度和压下力(即压下缸的压力)并利用差压计,分别在轧机前面的操作盘上指示出来。

(2)下部液压压上 下部液压压上是通过与上部液压压下结构完全相同的液压缸进行的,但它不是利用伺服阀进行控制,而是直接通过电磁阀换向使压上缸动作,其主要作用是调整轧制线。轧辊移动量(即压上缸的移动量)在轧机前面下部的刻度指示盘上以0~10的刻度表示出来。

3.森吉米尔可逆式冷轧机液压压下系统的特点

1)在系统中采用了滑阀式伺服阀,对油污不像喷嘴挡板式电液伺服阀那样敏感,所以采用一般的液压系统即可,可靠性高,不出事故。

2)压下装置放置在轧机旁,这样可以提高系统的刚性,同时便于检修和维护,若有备品备件,可以整体更换。

3)系统加上了机械刚性反馈环节,在液压马达的输出端还有角位移负反馈,故稳定性较好。

4)系统的缺点是,系统采用出口测厚进行自动控制,因此使速度调节不及时,快速电磁阀实质是一个开关阀,调节压下不连续,而是断续的,同时电液转换通过快速电磁阀、液压马达、行星差速器和伺服阀等机械来实现,并通过行星差速器进行反馈(这一套复杂的系统可用一个电液伺服阀代替)。由于此系统机械结构复杂,摩擦阻力大,漏损也大,再加上运动部件惯性大,因此调节时间延长,响应慢,使系统精度下降。在现代高速轧机上不易采用此系统。

有关现代冶金设备液压传动与控制的文章

YA32-315 型液压机液压系统工作原理如图7.5 所示,该系统由一高压泵供油,控制油路的压力油则由一低压泵提供。图7.5YA32-315 四柱式万能液压机液压系统图在主液压缸活塞尚未接触工件的初始阶段,主液压缸活塞在自重作用下快速下行,而液压泵的流量小,所以液压机顶部的充液筒20中的油液经液控单向阀19 也流入液压缸上腔。此时顶出液压缸下腔的油经节流阀5 及背压阀3 回油箱。......

2023-06-18

1)定量泵-蓄能器-自动卸荷阀组成的液压能源装置如图12-6所示。恒压变量泵液压能源适用于高压和大功率的系统,既可用于流量变化大的系统,也可用于间歇工作的系统。图12-8 能源参数选择2)液压能源输出压力等于或略大于伺服阀供油压力ps。压力损失Δp及其他环节的漏损量qc的确定方法与普通传动系统相同。......

2023-06-15

图9-16 精轧机AGC液压调整系统组成2.精轧机AGC液压系统精轧机AGC液压调整系统由两个双动作液压缸与机架组成,如图9-16所示。AGC液压缸传动侧和操作侧分别采用单独的位置控制系统,两套位置控制系统之间又有同步控制。一般热轧精轧机组具有7架连轧机,每两个机架间设置一个活套,采用伺服阀驱动的液压活套控制系统。套量控制与轧机主传动速度控制系统的关系密切。活套张力控制是以活套位置为反馈信号的机架间带钢控制系统。......

2023-06-15

拟定液压系统原理图是整个设计工作最关键的步骤,它对系统的性能以及设计方案的经济性、合理性都具有决定性的影响。在拟定液压系统原理图时,一般可按以下步骤进行:确定执行元件的类型执行元件的类型可以根据主机工作部件所要求的运动形式来确定。调速方案一旦确定,液压泵的类型也就基本确定了,而系统中换向、卸荷、压力控制等回路都与泵的类型有关,故这些回路也就大致明确了。......

2023-06-18

大包回转台液压系统包括大包升降液压控制、大包旋转液压控制、大包加盖液压控制和大包滑动水口控制等。2)大包和钢液重量非常大,如果行车在钢包下落过程中出现失控,极有可能损坏大包回转台和液压缸,发生设备和生产事故,为此,应在液压缸无杆腔设置安全阀,并将其压力设置高于工作压力1~2MPa,一旦出现动作失控,安全阀打开,可保护设备免受意外损坏。在此功能下,所有连锁均取消,强制进行大包旋转。......

2023-06-15

图8-9 大包加盖装置结构图2.大包包盖液压控制原理大包加盖及液压缸驱动旋转原理如图8-10所示。包盖升降使用电磁换向阀1控制,使用双单向节流阀3实现回油节流调速,控制和调节液压缸动作速度。平衡阀2的另外一个功能就是在软管发生爆裂时,阀芯及时关闭油路,使包盖停止动作,以防止包盖失控。......

2023-06-15

为控制活塞因自重快速下降,在回油路上串入单向节流阀3。假如没有单向节流阀3,活塞由于自重而加速下降,液压缸上腔供油不足,进油路上压力消失,外控平衡阀因控制油路失压而关闭,阀关闭后控制油路又重新建立压力,阀再次打开。图6-15所示为使用专用平衡阀形成的平衡回路。图6-13 使用蓄能器保压回路1—变量泵 2—换向阀 3—液控单向阀 4—单向节流阀 5—重锤式蓄能器......

2023-06-15

液压伺服系统由以下基本元件组成:1)输入元件——将给定值加于系统的输入端的元件。本章介绍液压伺服系统设计和校正的基本方法。由于在液压伺服系统中,泵、伺服阀及执行元件的参数设计是互相耦合的,所以通常又把泵、伺服阀及执行元件合在一起称为液压伺服系统的动力元件。位置控制、速度控制、力控制三类液压伺服系统一般的设计步骤如下:1)明确设计要求。7)校核精度和性能指标,选择校正方式及设计校正元件。......

2023-06-15

相关推荐