双机架平整机的辊缝调节柱塞缸放置在下机架的横梁上,是推上控制。虽是推上控制,但在带钢连轧机伺服系统中仍统称压下系统,其辊缝控制量仍称压下量。双机架平整机组22/15MPa液压系统是供平整机的液压辊缝调整和工作辊弯辊装置共用的。被过滤的液压油经过可变节流阀2分别输送给控制推上柱塞缸的4个控制阀座。在工作过程中,第一机架的两个推上柱塞缸从柱塞和缸体间泄露的油被引入另一油管直接返回油箱。......

2023-06-15

某冷轧厂五机架冷连轧机组的辊缝调整有两个液压系统,即1号和2号机架为一个系统,3号~5号机架为一个系统。两个系统基本一样,因此只介绍1号和2号机架辊缝调整液压系统。该系统的液压压下调节系统的频率为12~15Hz,其作用是:

1)为调节系统提供所需的液压油做准备。

2)与调节信号相适应,定量地向液压缸提供液压油。

3)通过供给低压油来润滑和保护液压缸活塞杆侧。

4)满足伺服阀和泵的要求,将液压油进行精过滤。

5)使液压油的工作温度保持稳定。

1.概述

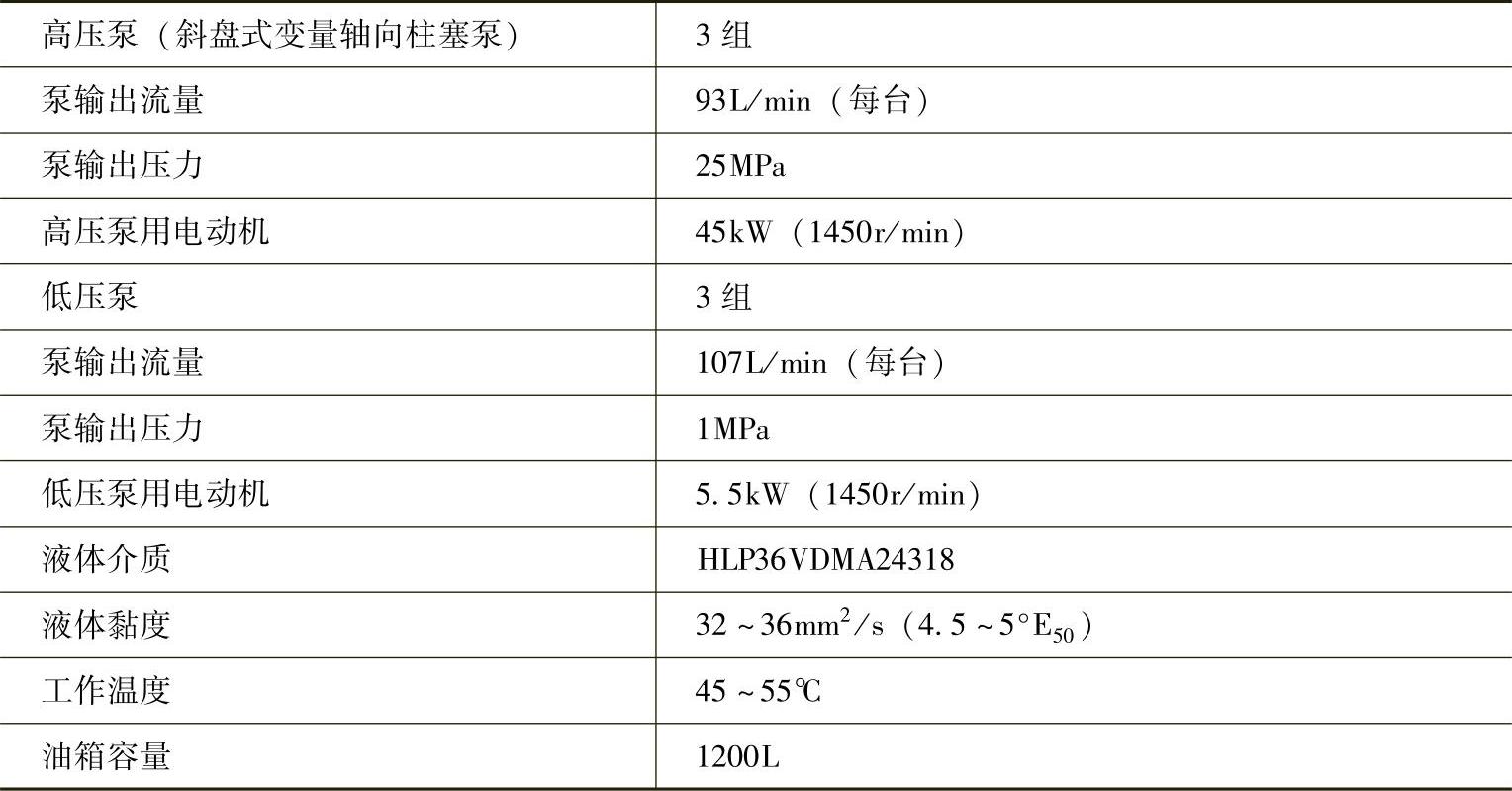

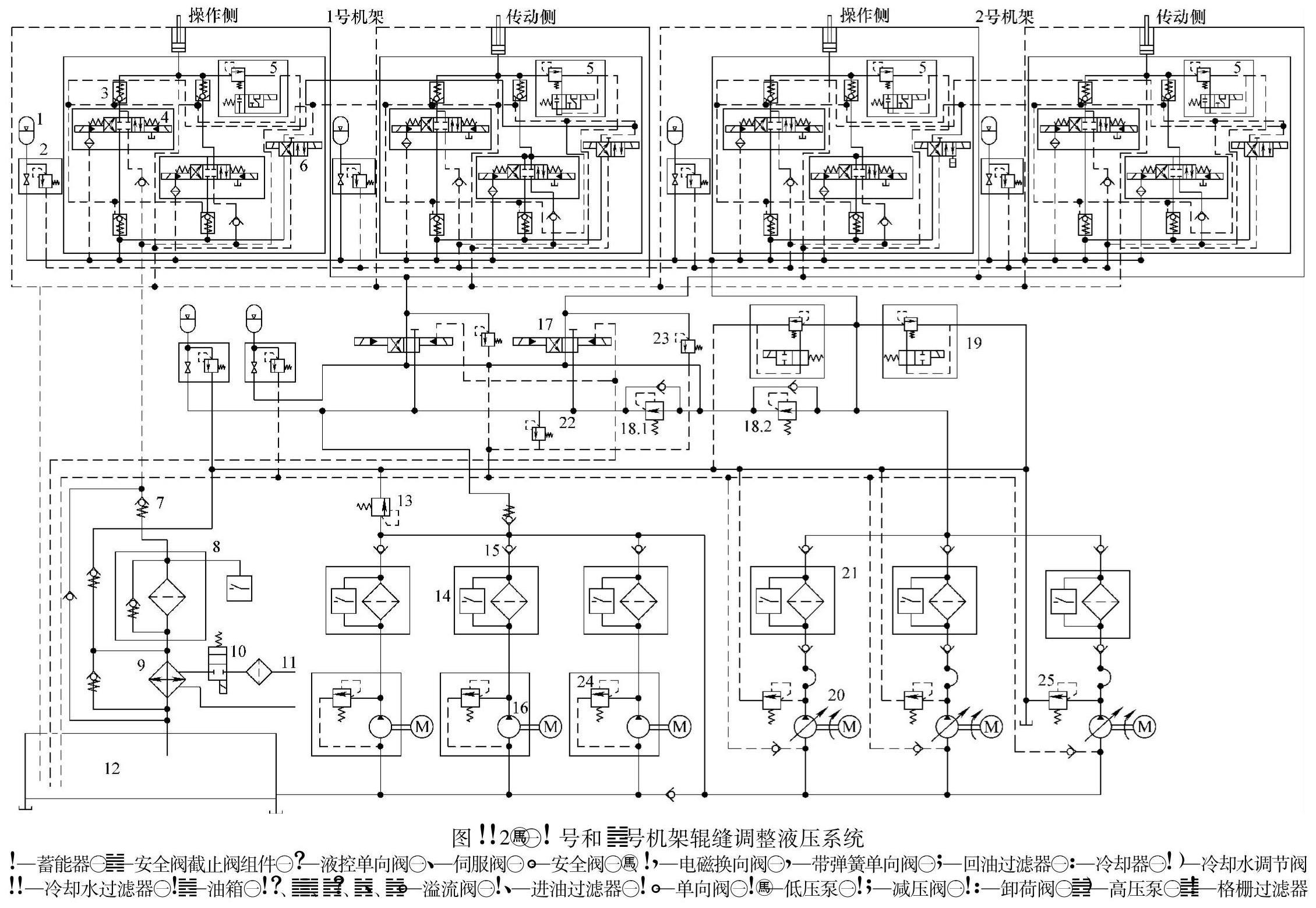

1号和2号机架辊缝调整液压系统性能参数见表11-1,该液压系统如图11-6所示。

表11-1 1号和2号机架辊缝调整液压系统性能参数

2.系统组成说明

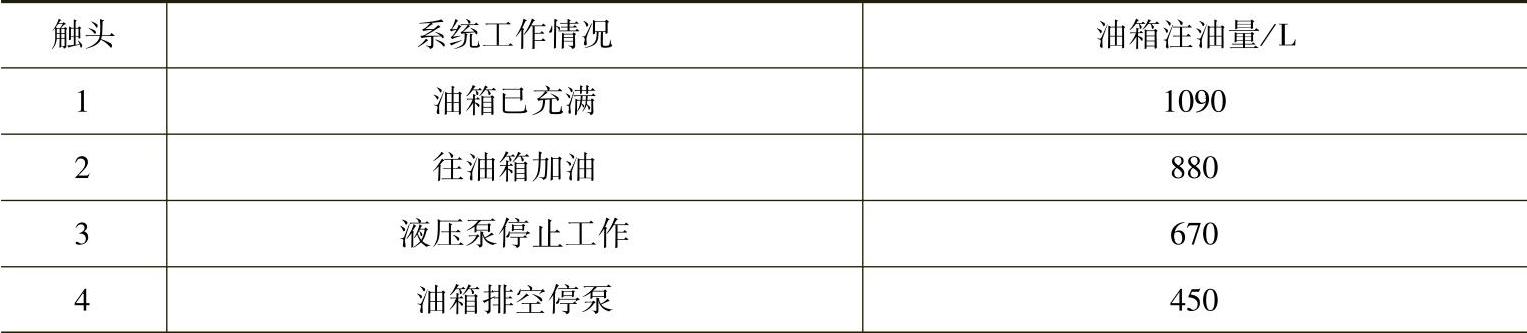

(1)油箱 油箱用不锈钢制成,用于贮藏液压油,并保证液压油在循环过程中保持稳定。油箱上部充氮气,氮气能阻止灰尘和冷凝气进入油箱。油箱配备一个带有四个触头的液位开关,触头对应的油箱注油量见表11-2。

油箱上有一个温度控制系统,包括:①油冷却器,可用冷却水调节阀控制回油的温度;②三个电加热器,每个电加热器功率是0.8kW,加热表面积的能力为1W/cm2;③调温器,用来控制电加热器的动作,40℃时开始加热,45℃时停止加热,当油温超过60℃时温度计2的触点发出警报信号。

从液压系统管道返回油箱12的油通过回油过滤器8,其公称过滤精度是10μm。这些过滤器配有电气指示器,当过滤器压差为0.25MPa时电气指示器动作。过滤器配备有一个旁通阀(单向阀),开启压力为0.35MPa。过滤器的滤芯是不能清洗重复使用的。

表11-2 触头对应的油箱注油量

(2)泵站 低压泵16将液压油吸入管路,经截止阀流入进油过滤器14。该精过滤器不带旁通阀,过滤精度为0.45~3μm,精过滤器滤芯的破裂压力约为1MPa,当压差达到0.25MPa时电气指示器给出信号。

当某一个进油过滤器出现“阻塞”信号时,与这个精过滤器相连的液压泵停止运转,这时备用泵及其进油过滤器会立即投入工作,操作人员应立即更换被“阻塞”的进油过滤器滤芯。进油过滤器滤芯只能使用一次,不能重复使用。

低压泵输出的油通过单向阀15被送往高压泵20的吸油口。

接在供油管道上的压力开关用于压力监控,当供油压力偏低时,备用液压泵立即投入工作。

调整压力为0.3MPa的溢流阀13和低压泵16旁的溢流阀24保持高压泵20吸油管道的给油压力稳定。

每一台高压泵配备有溢流阀25,预调压力为24MPa,安全阀5的预调压力为25MPa。液压油经高压泵20送往截止阀和格栅过滤器21,再经过单向阀将油送入压力蓄能器管路,并到达液压缸控制系统的单独的蓄能器1。过滤器配备有电气指示器,当压差为0.7MPa时就会动作。

高压泵20是带有压力调节系统的斜盘式变量轴向柱塞泵,其操作压力为24MPa。当达到预调压力时,压力调节系统使斜盘转到最小的倾斜角,这时泵的输出流量减小到额定输出流量的8%。为了便于安装和拆卸,在每台高压泵的漏油管道上安装有单向阀。

高压管路上装有两个压力开关,每个压力开关上有两个触点,每个触点分别给出不同的信号,如24MPa表示压力正常,21MPa表示系统压力偏低,18MPa表示需紧急停泵。

为了能够快速排油,对应每个机架的高压管路上安装有两个卸荷阀19。卸荷阀在紧急停泵时是断电的。

(3)减压站 在正常操作时,辊缝调整液压缸的有杆腔充有约0.5MPa的低压液压油(无杆腔的油压是21MPa),在停机或换辊时,有杆腔的油压是6MPa。减压站的作用就是将高压泵输出的高压油的一部分从24MPa的高压减压到6MPa和0.5MPa,以满足系统的操作要求。减压站有两个减压阀18,分别将高压油减压到约6MPa和0.5MPa。两个蓄能器分别用于稳定0.5MPa和6MPa系统的压力。蓄能器的前面分别装有截止阀和安全阀,安全阀用于监视0.5MPa系统的油压最高不超过0.7MPa,通过电磁阀调整轧制生产时用的0.5MPa的压力(由溢流阀22调定),以及停机和换辊时用的6MPa的压力(由溢流阀23调定);安全阀(预调压力7MPa)还用于保证活塞杆侧的压力。当减压到0.5MPa的低压系统出故障时,由供油泵来的低压油经过单向阀并打开截止阀,将泵站的低压油输送到液压缸的有杆腔。

(4)液压缸控制阀站 安装在每个机架的上梁和上支撑辊轴承座之间的辊缝调整液压缸是由各自的阀站控制的,4个液压缸控制阀站的组成相同。这些阀站安装有高压蓄能器1、安全阀截止阀组件2、液控单向阀3、伺服阀4(MOOG73-234)、电磁换向阀6以及防止过负载的安全阀5(预调整压力为21MPa)。

关闭液控单向阀可以切断伺服阀前后的高压油路,所以能够只用一个伺服阀回路进行操作。这时,辊缝调整液压缸的调整速度将要降低,相应地也就降低了带钢的产品精度,加大了厚度误差。因此,如果某一个伺服阀损坏时,可以只用一个伺服阀继续操作,但应迅速更换损坏了的伺服阀,以保证带钢产品的精度。液控单向阀由两个电磁阀控制。当伺服阀处在辊缝调整液压缸卸压(出事故或安装)的位置时,其余每个阀都处在励磁状态。由于实际操作中伺服阀是和外部控制油路相连接的,所以在更换伺服阀时,液控油路必须用高压截止阀切断。

当辊缝调整液压缸从液压油路切断时,也就是关闭所有的液控单向阀,打开截止阀,液压缸无杆腔的油能够排往油箱。

在伺服阀中装有一个附加的过滤器。此过滤器用来保护喷嘴挡板系统,当阀出现故障时应该进行检查和更换。

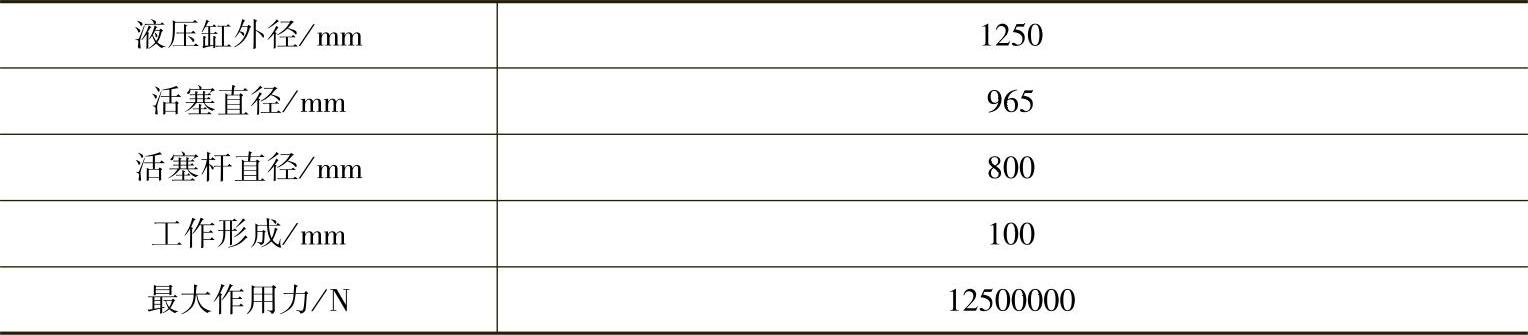

3.辊缝调整液压缸参数

辊缝调整液压缸技术参数见表11-3。

表11-3 辊缝调整液压缸技术参数

4.五机架冷连轧机液压压下系统的特点

(1)组成结构特点 该系统是由液压站、减压装置、蓄能器装置伺服阀和控制盘等组成。液压站的油箱用不锈钢板焊接而成,站内有低压泵、低压过滤器(过滤精度0.45~3μm)、高压泵、高压过滤器(过滤精度10μm),回油管路流回油箱的油也经过过滤,过滤精度25μm、各泵站、液压装置和蓄能器都装在地下室。控制压下缸的伺服阀控制盘安装在每个机架外侧靠近压下缸的最近位置。在每个机架的内侧都装有一个蓄能器,用于在任何情况下都能及时地向压下缸充油和排油。

(2)压下辊缝调整缸布置特点 五机架冷连轧机的辊缝调整缸通过液压悬挂缸将压下调整缸悬挂在窗口顶部,其优点是:辊缝调整缸和控制液压缸的伺服阀控制盘都布置在比较清洁的地方;从机架的平台上对位移传感器和伺服阀控制盘容易观测,日常维修方便;辊缝调整缸当放入机架窗口内和从机架窗口内拉出时,都放在支撑辊轴承座的上边,在轧制和换辊时也都是通过安设在上横梁的悬挂缸及其装置将辊缝调整缸悬挂。虽然增设悬挂装置引起了设备费用增高(这是辊缝调整缸安装在上部的缺点),但是设备在长期运行中容易操作和维修。

(3)控制系统的特点 该系统为了准确地测量和控制轧辊辊缝,采用了光栅式位移传感器(型号为WMS200,测量范围为150mm)。此种位移传感器即使是辊缝出现很小变化,它也可测得很准确。在冷轧机上,辊缝调整缸所要完成的辊缝调整范围不大于10mm,要求的测量精度为±2.5μm。此种位移传感器的测量范围为25mm,这是考虑到支撑辊重车后,在上支撑辊轴承座上加放垫板的余量。在五机架每个辊缝调整缸的缸体上,成对角线位置处装设有两个位置传感器,这两个位置传感器所检测的实际值(取其平均值)由控制系统进行处理,所以即使轧辊轴承座出现倾斜,也不会造成错误的测量。

(4)辊缝调整与故障处理 换辊后或轧制程序变更时,辊缝的零点调整可以很容易通过斜楔调整系统和辊缝调整缸的自动控制迅速地完成。当出现紧急事故,需要卸掉液压缸内的液压油时,只要接通安装在伺服阀和液压缸之间的电控溢流阀,就可使液压缸内的液压油迅速卸掉。每一机架设有两个伺服阀,当一个伺服阀出现故障,不能正常工作时,将伺服阀前后的液控单向阀切断,而另一个伺服阀仍可照常工作,不影响生产。

有关现代冶金设备液压传动与控制的文章

双机架平整机的辊缝调节柱塞缸放置在下机架的横梁上,是推上控制。虽是推上控制,但在带钢连轧机伺服系统中仍统称压下系统,其辊缝控制量仍称压下量。双机架平整机组22/15MPa液压系统是供平整机的液压辊缝调整和工作辊弯辊装置共用的。被过滤的液压油经过可变节流阀2分别输送给控制推上柱塞缸的4个控制阀座。在工作过程中,第一机架的两个推上柱塞缸从柱塞和缸体间泄露的油被引入另一油管直接返回油箱。......

2023-06-15

图8-32 垫块调整辊缝液压系统1、2、3、4—电磁换向阀 5—液控单向阀3.液压调整辊缝方式液压调整辊缝方式有多种,常用的有电磁阀组控制方式和比例伺服阀控制方式。由于扇形段与控制阀组间设置了一系列的软管,以方便扇形段的更换,为了防止软管破裂导致扇形段辊缝失控,在液压缸受力侧设置了一个液控单向阀3。......

2023-06-15

图8-36 使用同步阀的双缸驱动辊压下控制系统1、2—电磁换向阀 3、4—电磁阀 5—液控单向阀 6—同步阀2.使用调速阀的双缸驱动辊压下控制系统使用调速阀的双缸驱动辊压下控制系统如图8-37所示。抬起驱动辊或维持驱动辊抬起状态,需电磁换向阀6、7和液控单向阀组5配合使用。图8-37 使用调速阀的双缸驱动辊压下控制系统......

2023-06-15

表11-6 控制方式与对应的常数设定①此设定值是指带钢轧机在实际控制时Ke所使用的近似值。所以对应ΔS有只要改变轧机刚性调节系数,就可以改变因轧制力引起辊缝变化所对应的轧机常数,便可补偿轧机弹跳量。......

2023-06-15

15MPa液压弯辊平衡系统包括油箱装置、蓄势站、泵装置、控制阀座、液压缸装置以及连接这些设备的管道。图11-19 双机架平整机液压平衡和弯辊设备布置示意图支撑辊重量:250000。双机架平整机组15MPa液压泵站是液压辊缝调整和工作辊弯辊装置共用的。系统供给压力恒定为15MPa。......

2023-06-15

图9-16 精轧机AGC液压调整系统组成2.精轧机AGC液压系统精轧机AGC液压调整系统由两个双动作液压缸与机架组成,如图9-16所示。AGC液压缸传动侧和操作侧分别采用单独的位置控制系统,两套位置控制系统之间又有同步控制。一般热轧精轧机组具有7架连轧机,每两个机架间设置一个活套,采用伺服阀驱动的液压活套控制系统。套量控制与轧机主传动速度控制系统的关系密切。活套张力控制是以活套位置为反馈信号的机架间带钢控制系统。......

2023-06-15

图11-13 轧机压上系统控制原理三菱日立的UCM六辊轧机的压上系统分为电气控制系统和液压控制系统两个部分,电气控制系统主要根据检测元件的检测数据和系统中建立的数学模型对液压系统提供的轧制力和压上缸的位移进行控制,并进行几个机架间的轧制力分配,而液压控制系统则根据控制系统的信号来进行快速响应的输出。......

2023-06-15

图9-21 卷取机夹送辊布置结构图带钢到来之前,夹送辊处于辊缝控制模式。此后,正常轧制卷取过程中,控制模式就保持为压力控制模式。当轧机物流跟踪系统跟踪到带尾接近夹送辊时,夹送辊将压力控制模式又切换为辊缝控制模式。图9-22 卷取机夹送辊液压控制回路1—伺服阀 2—换向阀 3—减压阀 4、5—液控单向阀组 6—压力传感器 7—溢流阀-先导电磁阀组......

2023-06-15

相关推荐