电磁系统的动态特性的计算必须和电路方程及动铁心运动方程结合起来,同时还要使用电磁机构静态吸力特性。图4-19 螺管式磁脱扣器保护特性的计算采用拍合式脱扣器相同的实验方法,对额定电流为63A螺管式脱扣器样机进行10次测量,测得的平均脱扣时间为6.0ms,然后用本章采用的方法进行计算,得到的脱扣时间为6.5ms,相对误差为5.8%。......

2025-09-29

1.轧机弹性变形F-H图及轧件轧出厚度的确定

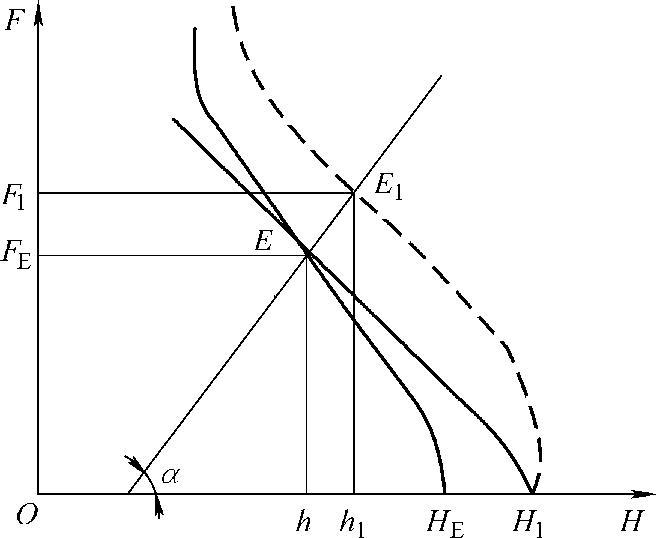

轧机弹性变形F-H图(见图11-1)是目前讨论带钢厚差和厚控时使用的一个主要手段。

图11-1 轧机弹性变形F-H图

F-H图是以轧制力F为纵坐标,轧件厚度H(h)为横坐标绘制的坐标图,曲线gkE为轧机弹性变形线(弹跳量随轧制力变化的曲线)。据实验可知:此曲线在小压力段为非线性(gn段),超过n点则基本上为一直线(nL段)。为了消除此非线性段的影响,一般采用预压的办法,即给一定的预压力F0后作为辊缝始位(假设零位)。图11-1左边的ok′线为预压工况:b′为假设零位,带钢以此为零值(辊缝指示仪指零)开始抬辊。例如,抬辊到gk时,辊缝指示值为S0,由于gb=Ob′,所以Ob=S0,此时如果轧件轧入后的轧制力为F0,则轧出厚度Ob=S0,即轧出厚度和辊缝指示相同,如果轧制力为F且大于F0,则轧出厚度h可按下式计算:

式中 C——常数,C=tanα,C值只随板宽及支撑辊半径R变化。

图中H1d′线为轧件塑性线(曲线中间段可认为是直线),F表示在此轧入厚度H的情况下,不同压下量时的轧制力变化情况。当辊缝为S0,轧入厚度为H时,轧制力为F,则压下量为Δh,轧出厚度为h。因此,曲线gkL和曲线H1d′的交点E即为轧机与轧件处于相互平衡状态的工作点。

2.厚差控制原理

1)轧件厚度不均匀引起的轧出厚度偏差的控制原理如图11-2所示。来料厚度为HE,此时曲线交点为E,对应的轧制力为FE,轧出厚度为h,若在某一瞬间,来料厚度变成了H1,相当于压下量增加了,则对应于交点E1的轧出厚度为h1,因此轧出厚度偏差为Δh=h1-h,轧制力增量为ΔF=F1-FE。Δh偏差的原因是由于在轧制力增量的作用下,轧机的弹性变形也有了一增量Δh:

图11-2 轧件厚度不均匀引起的轧出厚度偏差控制原理

为了纠正Δh这一偏差,就必须增加一压下量ΔS,使两曲线交点由E1移到E2点,此时轧出厚度就恢复到原厚度h,但对应的轧制力为F2,其增量ΔF′=F2-FE,因此 。(https://www.chuimin.cn)

。(https://www.chuimin.cn)

当来料变薄时,控制原理相同,只不过ΔS和ΔF及ΔF′为负值。

2)轧件机械特性不均匀引起的轧出厚度偏差的控制原理如图11-3所示。在正常轧制中,曲线交点为E,其对应的轧出厚度为h,轧制力为F,若在某一瞬间,来料的机械特性有了变化,则轧件的压缩阻抗按曲线HEE1E2变化,由于轧机的变形,交点E移至E1,此时轧出厚度偏差为

为了纠正这一部分偏差,同样势必增加压下量ΔS,这时ΔS= ,这样轧出的厚度又恢复至h,反之亦然。

,这样轧出的厚度又恢复至h,反之亦然。

3)支撑辊偏心引起的轧出厚度偏差的控制原理如图11-4所示。起始厚度为h0。由于支撑辊的偏心造成了振幅为ΔL、压下量为ΔS的周期性变化,这就造成了轧出厚度也有一周期性变化,变化幅度为h1-h2,若能及时地调整控制轧机的压下量,使轧制力保持为F不变,那么,轧出厚度偏差也就可以纠正过来了。

4)利用张力改变轧件塑性线斜率进行厚差控制原理如图11-5所示。若δH=H1-HE时产生了厚差δh=h1-h,这时也可用改变张力(即改变轧件的塑性线斜率)的方法使原来的交点E1移至E,从而保证原轧制力FE及厚度h,消除Δh。

图11-3 机械特性不均匀引起的轧出厚度偏差控制原理

图11-4 支撑辊偏心引起的轧出厚度偏差控制原理

图11-5 利用张力改变轧件塑性线斜率进行厚差控制原理

相关文章

电磁系统的动态特性的计算必须和电路方程及动铁心运动方程结合起来,同时还要使用电磁机构静态吸力特性。图4-19 螺管式磁脱扣器保护特性的计算采用拍合式脱扣器相同的实验方法,对额定电流为63A螺管式脱扣器样机进行10次测量,测得的平均脱扣时间为6.0ms,然后用本章采用的方法进行计算,得到的脱扣时间为6.5ms,相对误差为5.8%。......

2025-09-29

基于以上工艺要求,中包必须具备高度可调的升降控制功能。中包四缸升降比例控制原理如图8-17所示。2)为了保持中包始终处于水平状态,四个液压缸单独使用比例阀控制。2)为了确保四个液压缸同步动作,维持中包水平,需使用4通道同步液压马达进行位置同步控制,以确保每个液压缸升降高度完全一致。......

2025-09-29

WinCC flexible有非常强大的动画功能,几乎可以对每一个画面设置动画功能。下面我们通过一个简单的例子演示动画功能的实现方法。新建用于控制小车移动的Short型变量tag1。在画面一中,通过简单对象“矩形”和“圆”画出一个小车的示意图。图7-12 组合的属性对话框在画面中再生成一个IO域,用来显示变量tag1的值。这样画面的组态就完成了。图7-13 IO域的外观动画设置......

2025-09-29

在整个成本控制过程中,良好、有效的控制制度及环节要有整体、系统的观念,即目标一致。信息反馈是成本控制上最重要的一环。成本控制取决于企业内部的同心协力,上下结合,既要明确责任,又要同心协力,这样才能提高成本的可控程度。......

2025-09-29

主成分分析法的主要优点包括:①可消除评估指标之间的相关影响。对于其他评估方法,由于难以消除评估指标间的相关影响,所以选择指标时要花费较多精力,而主成分分析法可以消除这种相关影响,所以在指标选择上相对容易些。对纽约交通事故进行主成分分析,从分析结果可以看出,KMO取样适宜性数量为0.491,巴特利特球形度检验的近似卡方值为1533.013,自由度为36,显著性小于0.001。表4.2旋转后的成分矩阵......

2025-09-29

S7-1200 PLC提供了运行中修改速度和位置的功能,可以使运动系统在停止的情况下,实时改变目标速度与位置。可以看出,S7-1200运动控制功能的实现包含以下4部分:图9-27 运动控制功能原理示意图①相关执行设备。执行设备主要包括伺服驱动器和伺服电动机,CPU通过硬件输出,给出脉冲与方向信号,用于控制执行设备的运转。在“脉冲选项”中,脉冲发生器有两种类型:PTO与PWM,使用运动控制功能时需要选择PTO方式。......

2025-09-29

限位控制线路如图3-39所示。从图3-39可以看出,限位控制线路是在接触器联锁正、反转控制线路的控制电路中串接两个行程开关SQ1、SQ2构成的。图3-39 限位控制线路线路工作原理分析如下:首先,闭合电源开关QS。2)正向限位控制。当电动机反转驱动运动部件运动到行程开关SQ2处→SQ2常闭触头断开→KM2线圈失电→KM2主触头断开、常开辅助触头断开、常闭辅助触头闭合→KM2主触头断开使电动机断电而停转→运动部件停止反向运动。......

2025-09-29

相关推荐