窜辊机构主要由窜辊液压缸和窜辊块组成。图10-16 中间辊窜辊功能示意图2.中间辊窜辊的液压回路分析中间辊窜辊是由窜辊液压缸驱动的,其液压原理如图10-17所示。......

2023-06-15

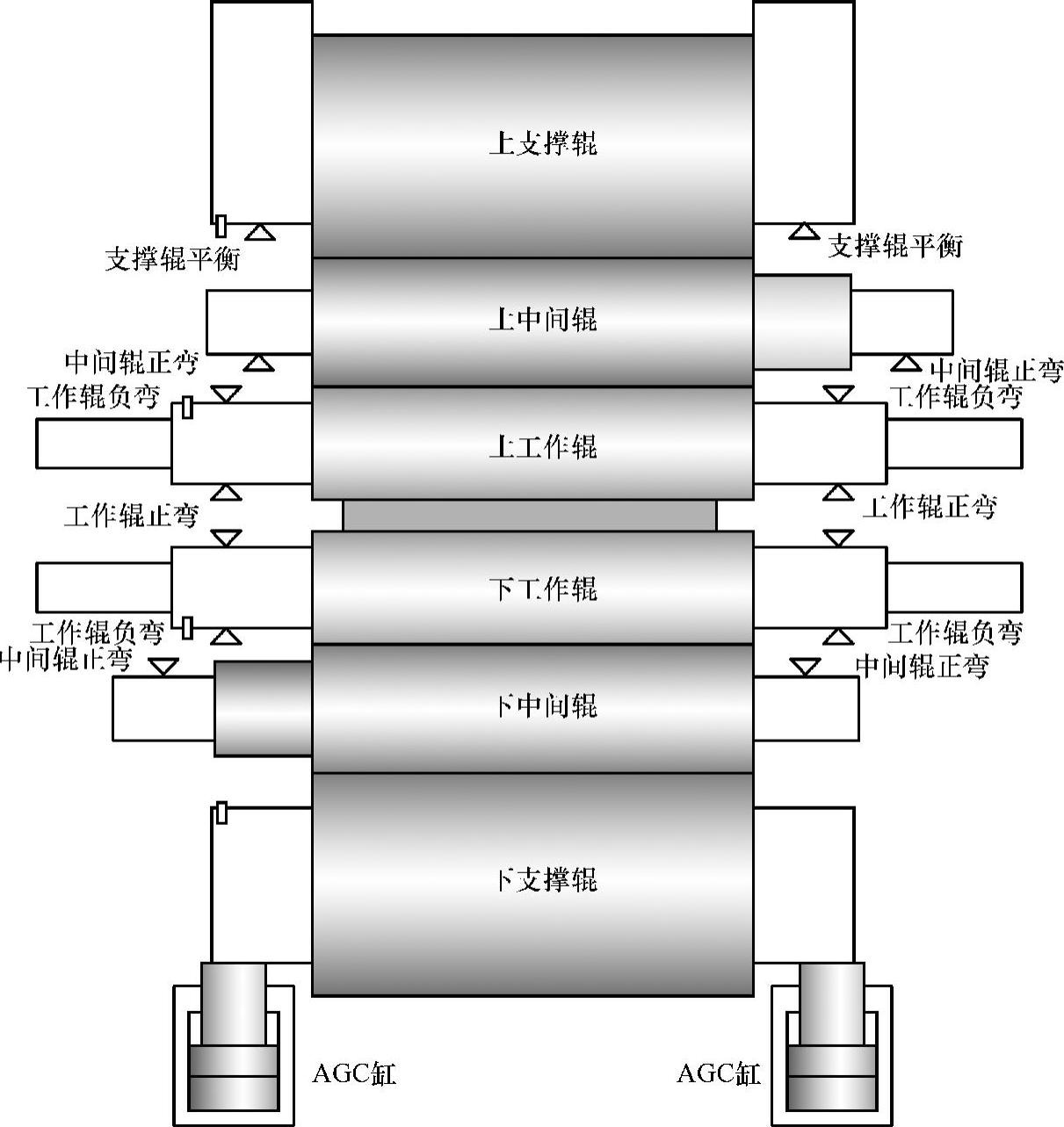

1.轧机平衡、弯辊设备及功能

轧机的平衡和弯辊是轧机的两个主要功能,基本上所有的冷轧轧机都具备这两个功能。下面以某厂的UCM六辊轧机为例,介绍平衡和弯辊的液压控制及液压原理。

由于轧机各零件间存在着配合间隙,因此在辊面间以及辊颈或轴承间可能会产生一定的间隙,而这种间隙会在轧制过程中产生强烈的冲击,从而使辊缝发生跳动,同时还会造成辊面之间打滑,产生浪形以及擦伤辊面的现象。采用上支承辊平衡可以有效地消除这种现象,而工作辊、中间辊的弯辊缸液压则同时起了弯辊和平衡的作用。

弯辊是通过液压缸来对工作辊或中间辊施加附加的弯曲力,使轧辊产生附加的挠度,补偿轧辊原始辊形凸度,以达到改善板形的目的。弯辊分为正弯辊和负弯辊两种,UCM轧机的工作辊可以做正弯辊和负弯辊两种控制,中间辊只做负弯辊控制。

轧机的平衡及弯辊的施力点布置如图10-18所示。平衡力及弯辊力由液压缸产生的液压力提供,由液压回路进行压力控制。在同一轧辊的两端所施加的弯辊力由同一个液压回路控制,并提供相同的液压力。在近年来的轧机设计中出现了一种不对称弯辊的设计,这种设计理念就是将轧辊两端所受的弯辊力分开控制,施加不同的液压力,使辊子出现一种不对称的挠度,用以改善一些特殊的浪形。这种不对称弯辊的控制方法与普通弯辊的控制方法基本相同,并且通过两个相同的液压回路控制轧辊两端的弯辊力,但这种方式还未见实用,因此本书不做介绍。

2.轧机平衡及弯辊液压回路分析

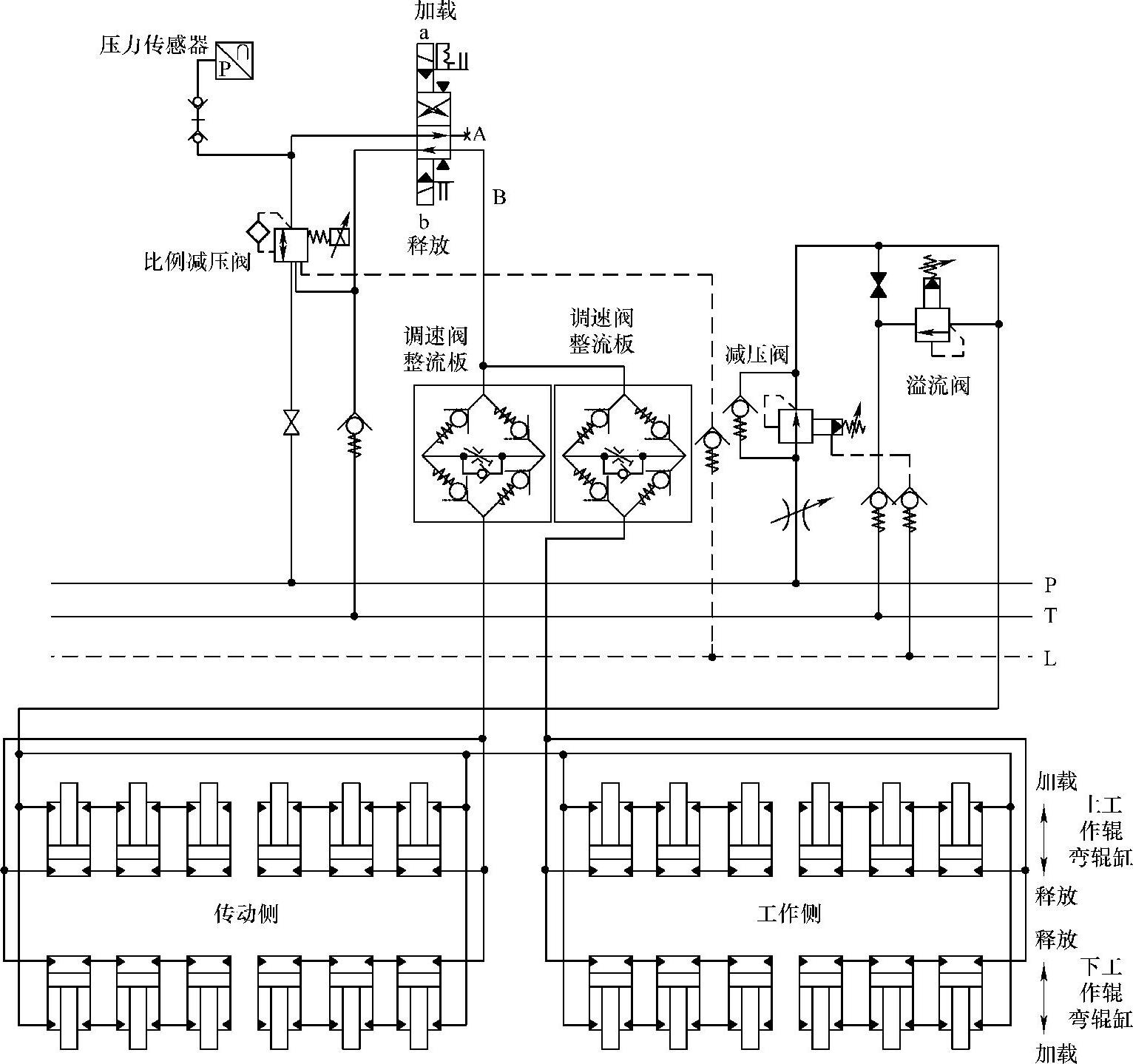

虽然轧机上各轧辊的平衡及弯辊作用各不相同,但是液压控制原理都一样,以下只对工作辊的正弯辊液压回路进行分析。

轧辊的弯辊力是由弯辊液压缸提供的,工作辊正弯辊液压原理如图10-19所示。该回路的换向机构为32通径的两位四通电液换向阀,无中位机能,而该回路只用了B腔油路,A腔油路封闭,使用两位四通电液换向阀后就形成了B腔通油和B腔不通油两种状态,所以轧辊弯辊力只有加载和释放两种状态。B腔油路分为两路,分别控制传动侧和工作侧的弯辊液压缸,这样就保证了两侧液压缸的压力均衡。

在B腔油路的两侧油路上分别使用了两组调速阀和整流板。使用调速阀可以避免负载对速度的影响,由于轧辊两侧的负载不同,为了保证轧辊在平衡状态时两侧提升速度一致,所以使用了调速阀进行速度控制,这样不论负载状况如何都能保证提升速度的恒定。而整流板配合调速阀使用,可使得不论进油还是回油状态油液都要能通过调速阀,这样既可进油节流,又可回油节流,故具有两种调速功能。

图10-18 轧机平衡及弯辊的施力点布置图

回路调压控制使用了三通比例减压阀,以对输出的压力进行调节,即在加载状态时对弯辊液压缸的无杆腔进行压力控制,从而控制了轧辊的弯辊力。比例减压阀使用了外置放大器,其可根据输入的电流信号自动调节输出的压力。与比例减压阀配套使用的是一组压力传感器,压力传感器用于检测减压阀调节后的压力,并转换成电流信号输入控制系统,通过计算后显示出弯辊力的数值并参与控制。

弯辊液压缸的有杆腔由另一组支路控制,该支路由一个减压阀和一个溢流阀组成。减压阀的调定压力为3MPa,溢流阀的调定压力为4MPa。当处于弯辊加载状态时,该支路为弯辊液压缸的有杆腔提供3MPa的背压,使液压缸受力稳定,并具有一定程度上的防止液压缸内泄的作用。当处于弯辊力释放状态时,液压缸无杆腔由于一直受到背压压力,故可使得液压缸活塞杆缩回并保持缩回状态,保证设备安全。当处于轧辊平衡状态时,液压缸活塞杆伸出,有杆腔压力升高,当压力达到4MPa时,油液经过溢流阀流回油箱。该支路上常闭的截止阀用于在检修状态时释放该油路中的压力。

图10-19 工作辊正弯辊液压原理图

有关现代冶金设备液压传动与控制的文章

窜辊机构主要由窜辊液压缸和窜辊块组成。图10-16 中间辊窜辊功能示意图2.中间辊窜辊的液压回路分析中间辊窜辊是由窜辊液压缸驱动的,其液压原理如图10-17所示。......

2023-06-15

开卷机还配置有外支撑和抗折弯辊,用于热轧卷上开卷机后对卷筒芯轴进行支撑和对热轧卷进行预处理。抗折弯辊由单侧液压缸驱动,并提供适当的压紧力对热轧卷进行处理及辅助改善热轧板型。......

2023-06-15

通过安装在入口夹送辊的钢带长度计数器,双层剪可以自动将切头切成长度为1m的废料。图10-10 双层剪主要结构示意图图10-11 双层剪液压控制原理图2.双层剪液压回路分析双层剪的剪切动作均由液压缸带动连杆机构完成,其液压控制原理如图10-11所示。该回路的换向单元为25通径的电液换向阀,中位机能为Y型,由叠加式液控单向阀进行锁紧控制,构成保压回路,防止剪刃坠落和误动作,并利用回流节流阀进行速度控制和一定的背压控制。......

2023-06-15

为了防止立式液压缸缸体或活塞或垂直运动的工作部件由于自重下落或超速下落而设置的油路称为平衡回路。图6.27用顺序阀的平衡回路图6.28用平衡阀的平衡回路图6.28是用远控平衡阀实现的双向平衡回路。因液压缸活塞所带动的负载在运动过程中性质发生变化,为使变化的负载运动平稳,在液压缸两腔均设置一个远控平衡阀,构成双向平衡回路。图6.29用液控单向阀的平衡回路图6.30用液控单向阀的双向锁紧回路......

2023-06-18

定宽压力机入口夹送辊和出口夹送辊与定宽压力机前辊道配合用于精确传送带钢坯料进入和通过定宽压力机挤压室,实现锤头对坯料的逐段挤压。而夹送辊直接与高温的红热钢坯接触,水汽很大,且侧压时产生很大的振动,苛刻的工况条件,对液压伺服系统造成很大的冲击,容易引起系统的故障。这要求设备维护人员能够准确及时地判断和排除液压伺服系统发生的故障。定宽压力机入口夹送辊液压回路原理如图9-13所示。......

2023-06-15

图8-21 板坯连铸结晶器水口结构图8-22 结晶器宽面压紧力调整宽面压紧力调整液压控制回路 结晶器宽面压紧力调整液压控制回路如图8-23所示。图8-23 结晶器宽面压紧力调整液压控制回路1、2—电磁减压阀 3、4—电磁阀 5—减压阀在线调宽时,电磁阀4断电关闭回油,电磁阀3处于右侧工位,液压油通过电磁阀3经过电磁减压阀1、2分别进入上部和下部夹紧液压缸。为了确保正常生产过程中结晶器锁紧,顶升液压缸需始终泄压。......

2023-06-15

图9-21 卷取机夹送辊布置结构图带钢到来之前,夹送辊处于辊缝控制模式。此后,正常轧制卷取过程中,控制模式就保持为压力控制模式。当轧机物流跟踪系统跟踪到带尾接近夹送辊时,夹送辊将压力控制模式又切换为辊缝控制模式。图9-22 卷取机夹送辊液压控制回路1—伺服阀 2—换向阀 3—减压阀 4、5—液控单向阀组 6—压力传感器 7—溢流阀-先导电磁阀组......

2023-06-15

图8-32 垫块调整辊缝液压系统1、2、3、4—电磁换向阀 5—液控单向阀3.液压调整辊缝方式液压调整辊缝方式有多种,常用的有电磁阀组控制方式和比例伺服阀控制方式。由于扇形段与控制阀组间设置了一系列的软管,以方便扇形段的更换,为了防止软管破裂导致扇形段辊缝失控,在液压缸受力侧设置了一个液控单向阀3。......

2023-06-15

相关推荐