减压阀用于工作辊平衡,比例电液减压安全阀用于正弯辊,弯辊压力可在30~21MPa范围内调节,它通过设在精轧机操作台控制屏上的表由人工来操控。压力管路上设有压力表,其可用于精轧机控制屏上的指示器显示,使弯辊压力容易监控。该液压系统是闭式系统,主要供给七台精轧机组弯辊的需要。......

2023-06-15

1.精轧机组成概述

下面以7机架四辊强力精轧机为例介绍精轧机的组成。7座机架F1~F7以串联方式排列,通常又习惯把轧机机架称为牌坊。每座机架有一个辊缝设定系统,由大型液压缸执行,液压缸安置在机架顶横梁和上支撑辊轴承座之间。

为了控制板带的外形,精轧机上配有工作辊窜辊系统和工作辊弯辊系统。工作辊由直流电动机通过减速齿轮机构(仅F1~F4机架)、接手、齿轮机座和齿式轴驱动。驱动电动机的速度由F1~F6机架后的液压操纵活套进行调节。

为了使液压辊缝设定缸有充分的操作行程范围,同时允许上辊的磨损补偿在适当的限度内,要求换辊时上辊要大幅度提升,所以在F1~F7机架,上横梁和液压辊缝设定缸之间安置有阶梯板,以便于上辊大幅度提升。工作辊更换通过一个快速换辊装置执行,在手动的初始自动顺序控制模式下,所有机架的工作辊可同时更换。

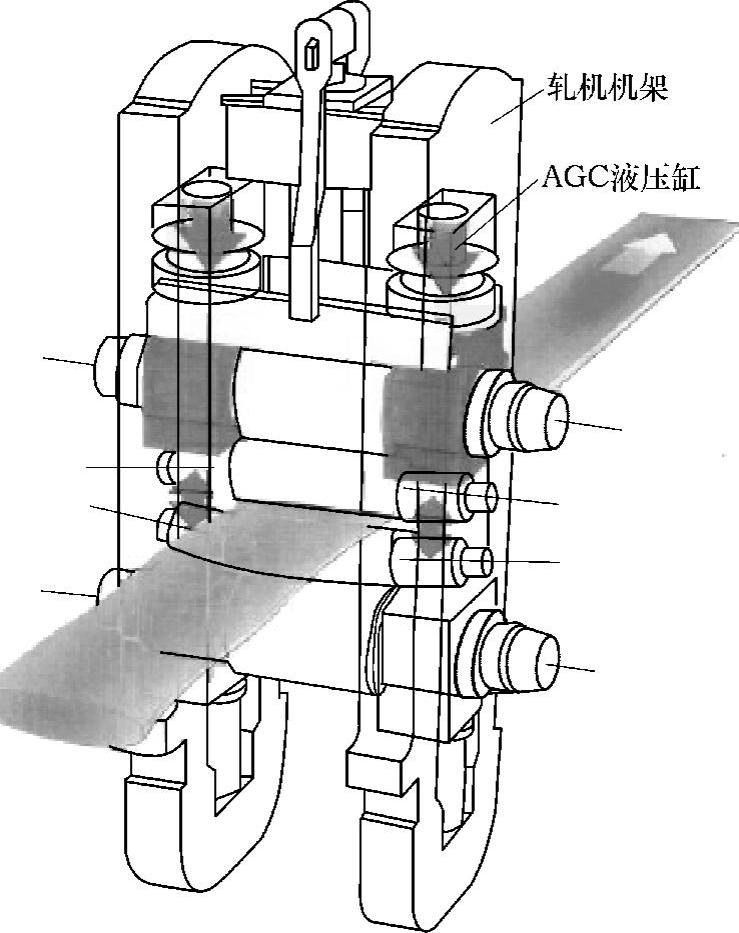

图9-16 精轧机AGC液压调整系统组成

2.精轧机AGC液压系统

精轧机AGC液压调整系统由两个双动作液压缸与机架组成,如图9-16所示。每个液压缸缸体安放在上支撑辊轴承座的顶面,柱塞向上顶在阶梯板的位置上。由阶梯板、AGC液压缸和上支撑辊轴承座组成的支撑辊平衡装置保证缸体的控制移动立即传递给上支撑辊轴承座。

AGC液压缸传动侧和操作侧分别采用单独的位置控制系统,两套位置控制系统之间又有同步控制。在控制逻辑中,同步控制处在比位置控制更高的控制阶层上。每个调整缸都安装两个平行于轧制方向且彼此对称布置的位移传感器,它们同时固定在液压缸缸体和传感器板上,传感器板用螺栓与柱塞连接。AGC液压缸两侧不仅安装了位置传感器,还安装了压力传感器,每个轧机两个调整缸的柱塞侧相互连接并接在一个公用的压力传感器上,压力传感器的实测值用于过载保护。

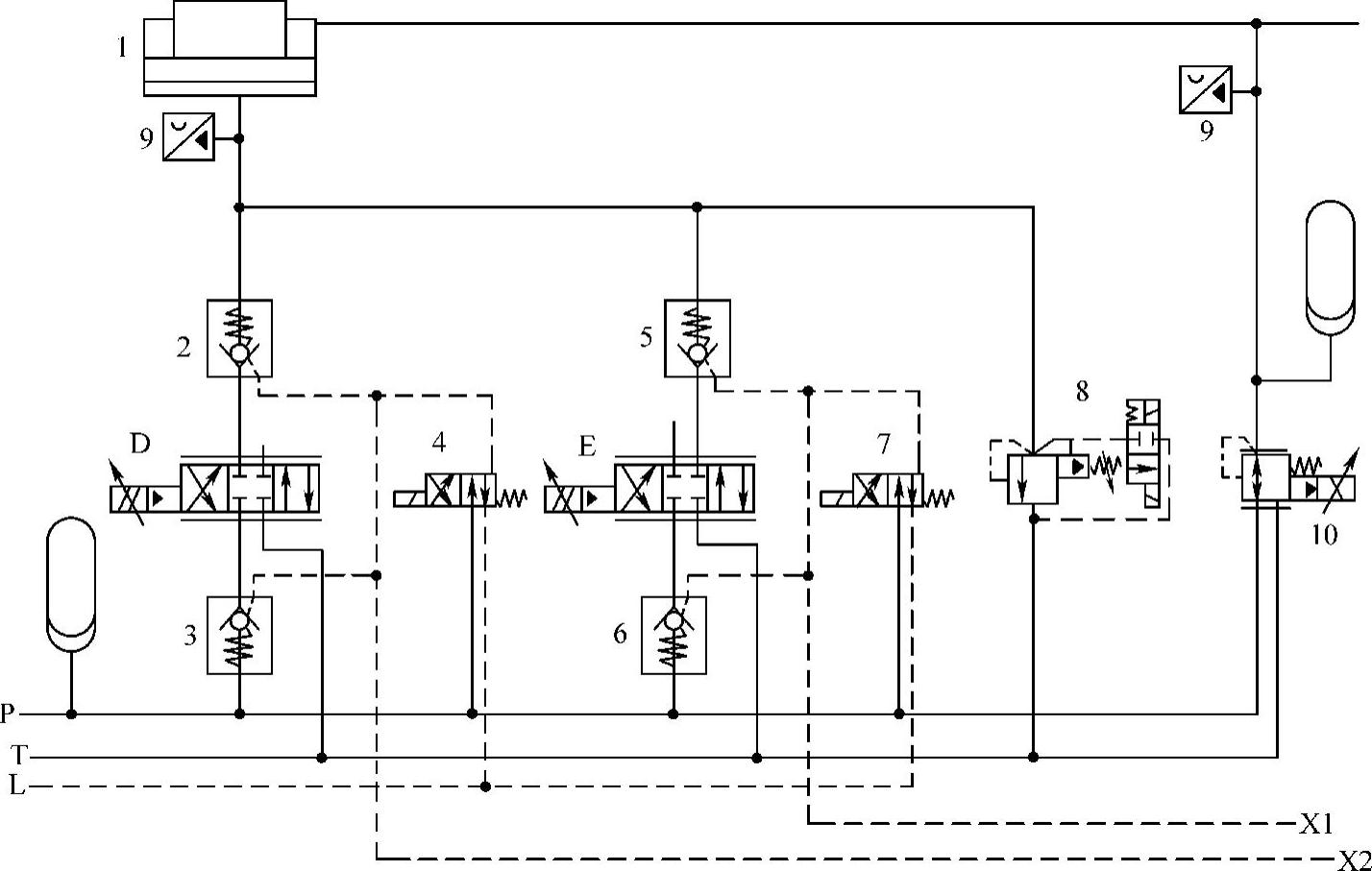

每台轧机上有两组AGC控制阀组,它们分别安装在轧机机架顶部的操作侧和传动侧。图9-17所示为操作侧AGC控制的原理。其中,1是AGC液压缸,轧机的辊缝和轧制力都是由其控制,精度靠传感器和伺服阀来实现。D和E是伺服阀,为了生产稳定,生产中两台伺服阀有四种工作模式(DE模式、ED模式、D模式、E模式)可供选择,其中D和E是伺服阀单独使用,DE和ED模式是组合使用,从而避免了因一个伺服阀故障造成生产线停机。4和7是换向阀,用于控制液控单向阀2、3和5、6同时打开或关闭与之相对应的两个伺服阀。8是带先导的溢流阀,在轧机需要快速打开时,通过溢流阀快速泄压来实现辊缝的快速打开。9是压力传感器。10是一个比例减压阀,同时控制着轧机两侧AGC液压缸的有杆腔压力,该减压阀在生产过程中压力一般为5~11MPa。

图9-17 精轧机AGC位置控制液压原理

1—AGC液压缸 2、3、5、6—液控单向阀 4、7—换向阀 8—溢流阀 9—压力传感器 10—比例减压阀 D、E—伺服阀

3.精轧机活套液压系统

活套是热轧精轧机组中的重要设备,它对控制产品质量发挥着非常重要的作用。一般热轧精轧机组具有7架连轧机,每两个机架间设置一个活套,采用伺服阀驱动的液压活套控制系统。活套是一种带有自由辊的机构,带钢在相邻两机架穿带后,这个自由辊就会上升并高于轧制线,将带钢支撑起来。活套具有张力控制和套量控制两个功能:张力控制给轧制中的带钢提供恒定的张力,以保证板材质量;套量控制是为了保证正常轧制时通过轧辊的金属秒流量相等,避免拉钢和堆钢。

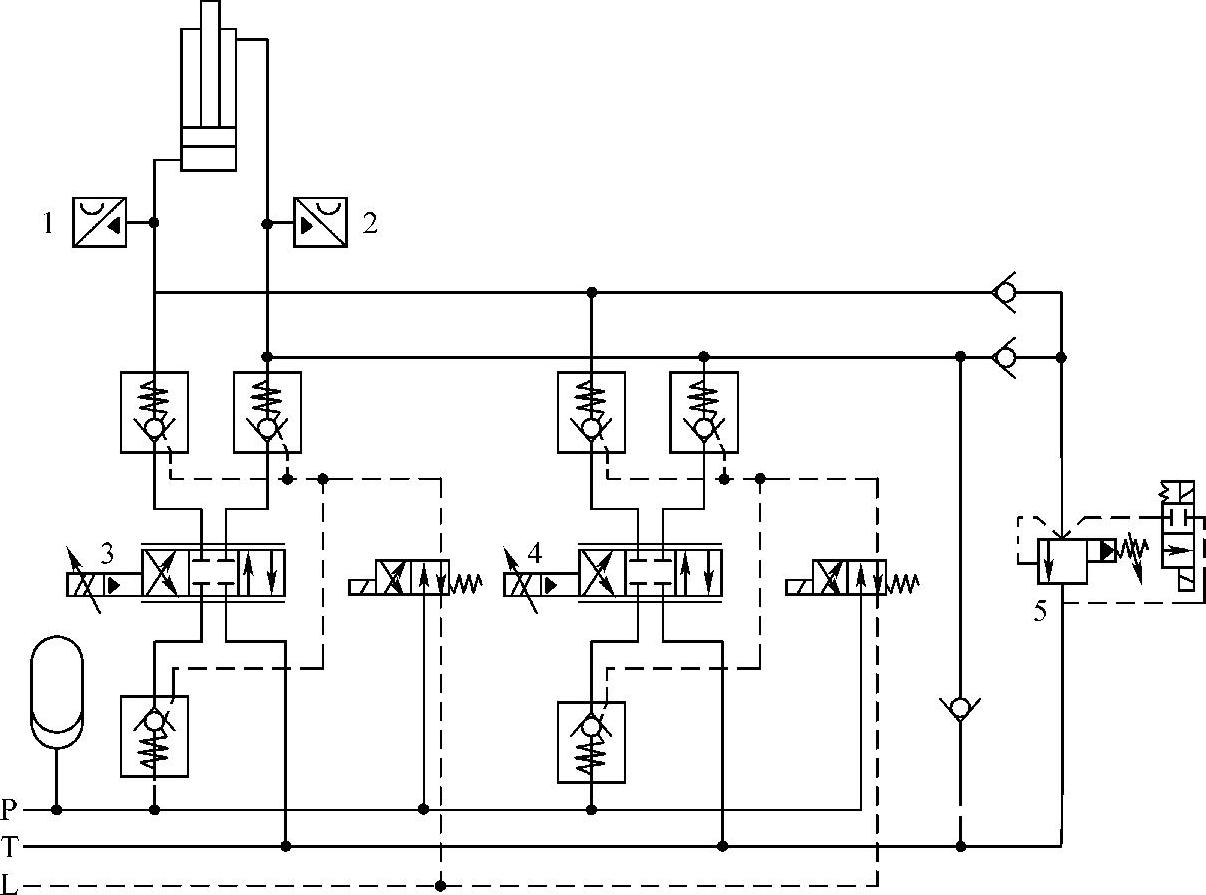

液压活套是由伺服阀-液压缸驱动的。每台轧机上有一组活套控制阀组,图9-18所示为活套液压原理图。其中,3和4是伺服阀,生产过程中可以共同使用也可以单独使用,它们各自都是一个独立的单元,从而避免了因一个伺服阀故障造成生产线停机。5是一个先导溢流阀,主要用来实现系统的快速泄压。1和2是活套液压缸两腔的压力传感器,其主要为活套控制提供液压缸两腔压力参数。单从液压原理图看比较容易理解,但是活套的控制比较复杂,主要体现在以下几个方面:

(1)套量控制 在连轧过程中,套量控制用于快速吸收因轧机穿带时动态速降而产生的套量和由于辊缝和轧制速度的波动而出现的套量变化量。套量控制与轧机主传动速度控制系统的关系密切。机架间的套量控制是通过改变上一个机架主传动的速度来改变套量,从而改变活套的角度。套量的变化经过活套角度编码器检测并换算成实际值后与设定值比较,若偏差超出了一定范围,则控制上一个机架的主传动速度,逐渐地消除套量偏差或将其控制在允许的波动范围之内。

图9-18 活套液压原理简图

1、2—压力传感器 3、4—伺服阀 5—溢流阀

(2)张力控制 液压活套由伺服阀-液压缸驱动时应满足以下工艺要求:起套时,活套应快速上升以保障套量控制的快速响应;在活套接触带钢过程中,活套应慢速上升以消除对带钢产生的冲击而使带钢头部厚度变薄和宽度变窄,实现软接触;在活套接触带钢以后,仅有接触压力控制器对活套液压系统进行控制。

活套张力控制是以活套位置为反馈信号的机架间带钢控制系统。从质量控制的观点来看,机架间带钢张力恒定的重要性远比套量恒定要大,因此对轧件和轧制变形区的参数产生直接影响的将是张力而不是活套高度。张力控制关注的是,不同活套角度时,活套支撑臂所承受的张力矩和重力矩的大小。因为只有知道负载的合力矩,才能准确控制活套力矩,达到恒定张力的控制的目的。在稳定轧制状态下,活套支撑臂承受的负载力矩主要有两部分:①机架间带钢张力对活套支撑臂所形成的张力矩;②带钢重量和活套支撑臂自重形成的重力矩。力矩的计算是通过压力传感器反馈值实现的,因此活套角度的准确检测和压力传感器反馈值的准确对活套控制非常重要。

(3)起套、收套和落套 当下一个机架的咬钢信号被板带头部触发后,该信号即控制上一个机架的活套快速升起到轧制位置,这就称为起套。当然,由于前期的张力控制,活套角度起先会稍微大于轧制角度,随后回落到轧制角度。这里的咬钢信号是由二级模型所设定的轧制力门槛来决定的。不同的板型厚度拥有不同的咬钢轧制力触发信号。当带钢尾部即将离开上一个机架的时候,活套会进行小套量的控制,微微降一点角度,以保证钢带可以平稳地进入下一个机架,这就是收套。当板带全部通过机架的时候,活套再恢复至低位,等待下一块板带,这就是落套。

有关现代冶金设备液压传动与控制的文章

减压阀用于工作辊平衡,比例电液减压安全阀用于正弯辊,弯辊压力可在30~21MPa范围内调节,它通过设在精轧机操作台控制屏上的表由人工来操控。压力管路上设有压力表,其可用于精轧机控制屏上的指示器显示,使弯辊压力容易监控。该液压系统是闭式系统,主要供给七台精轧机组弯辊的需要。......

2023-06-15

森吉米尔二十辊冷轧机具有一套完整的轧辊调整系统,以保证得到正确的板型和板厚。森吉米尔轧机轧辊布置如图11-7所示。工作辊的压下和提升是根据液压马达的旋转方向来决定的。......

2023-06-15

图8-9 大包加盖装置结构图2.大包包盖液压控制原理大包加盖及液压缸驱动旋转原理如图8-10所示。包盖升降使用电磁换向阀1控制,使用双单向节流阀3实现回油节流调速,控制和调节液压缸动作速度。平衡阀2的另外一个功能就是在软管发生爆裂时,阀芯及时关闭油路,使包盖停止动作,以防止包盖失控。......

2023-06-15

高炉开铁口机是高炉炉前关键设备之一,其功能是打开铁口,使铁液流出。SGK型遥控全液压开铁口机由机械部分、液压部分、组合输油管路及遥控装置组成。回转机构的作用是将钻进机构由停放位置送到工作位置,并在出铁口打开后能够迅速退回。显然目前开口机无法满足这一要求。......

2023-06-15

某冷轧厂五机架冷连轧机组的辊缝调整有两个液压系统,即1号和2号机架为一个系统,3号~5号机架为一个系统。液压油经高压泵20送往截止阀和格栅过滤器21,再经过单向阀将油送入压力蓄能器管路,并到达液压缸控制系统的单独的蓄能器1。表11-3 辊缝调整液压缸技术参数4.五机架冷连轧机液压压下系统的特点组成结构特点 该系统是由液压站、减压装置、蓄能器装置伺服阀和控制盘等组成。......

2023-06-15

概述由液压缸驱动的动力滑台称为液压动力滑台。YT4543 型动力滑台是组合机床上用以实现进给运动的通用部件。图7.1 是YT4543 型动力滑台液压系统原理图。YT4543 型动力滑台液压系统工作原理下面以二次工进带死挡铁停留的自动工作循环为例,说明系统的工作原理。......

2023-06-18

热轧机的1~7号机架的弯辊控制方式完全相同,均由操作人员根据轧制过程中的实际操作经验预选正负弯,并确定弯辊油压,再通过电液比例减压阀输出所给定的稳定压力来控制弯辊液压缸。调节电液比例减压阀的输出油压,则可调节弯辊力,从而改善板型。......

2023-06-15

如果需要液压系统终止工作,则可以停泵。4)系统设有安全溢流阀和单向阻尼阀,可以防止液压缸过载和倾炉缸下降时超速,安全可靠。此缸倒置后可减轻因粉尘及飞溅钢花引起缸唇口密封过早磨损,从而可减轻活塞杆拉伤所造成的液压缸渗油。......

2023-06-15

相关推荐