图8-21 板坯连铸结晶器水口结构图8-22 结晶器宽面压紧力调整宽面压紧力调整液压控制回路 结晶器宽面压紧力调整液压控制回路如图8-23所示。图8-23 结晶器宽面压紧力调整液压控制回路1、2—电磁减压阀 3、4—电磁阀 5—减压阀在线调宽时,电磁阀4断电关闭回油,电磁阀3处于右侧工位,液压油通过电磁阀3经过电磁减压阀1、2分别进入上部和下部夹紧液压缸。为了确保正常生产过程中结晶器锁紧,顶升液压缸需始终泄压。......

2023-06-15

连铸机振动台是现代连铸机的核心设备,它保证了结晶器及其中的钢液在振动中顺利下拉成坯。振动的波形、振幅、频率直接影响铸坯的质量。连铸发展的早期,由于液压技术发展的局限性,大部分铸机采取机械振动。机械振动设备维护简便,但是机械振动无法在线调整振动曲线,且机械振动会产生间隙,影响振幅。液压振动台的主要优点是可方便地设定与改变波形、振幅、频率,能实现非正弦振动,更好地满足连铸工艺的需要。目前,液压振动台已成为连铸机的标准配置。

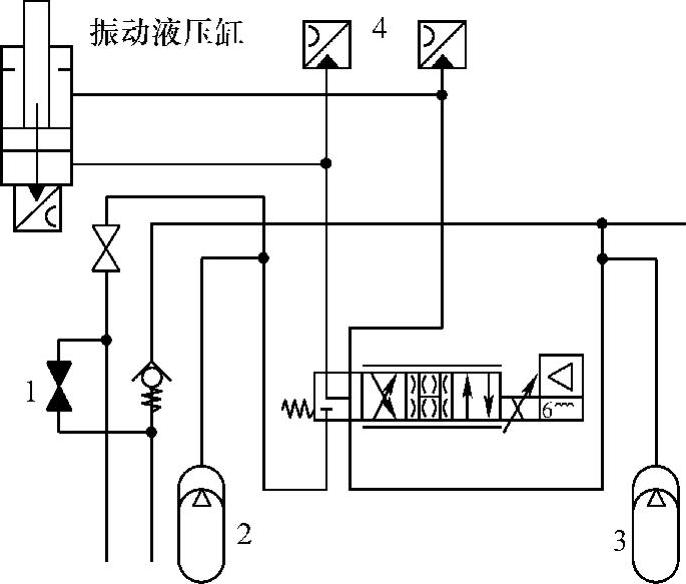

图8-29 振动台单伺服阀控制液压回路

1.振动台单伺服阀控制液压回路

振动台单伺服阀控制液压回路如图8-29所示。该回路有以下特点:两个液压缸各自设置位置传感器,振动台无其他同步装置,完全依靠两个液压缸传感器的位置反馈信号控制两个对应的伺服阀,使两个液压缸同步;一旦两个液压缸位置误差超出设定值,振动台会立刻停止振动,以防止意外发生。在保证液压缸同步的前提下,送给伺服阀的信号可以随时进行调整,从而达到调整振动曲线的目的,且比机械振动台控制灵活。为了使液压缸在振动过程中动作平稳,降低油路中油压的冲击,在系统进油、回油管路上均设置了蓄能器2、3,以达到吸收油压冲击的目的。

在调试或者检修时,打开开关阀1即可进行油路冲洗,但应避免在维护过程中污染物进入伺服阀,卡死或者损坏伺服阀。压力传感器4可以实时监测液压缸两腔压力,传递数据到计算机数据记录系统,为系统维护和故障诊断提供数据。

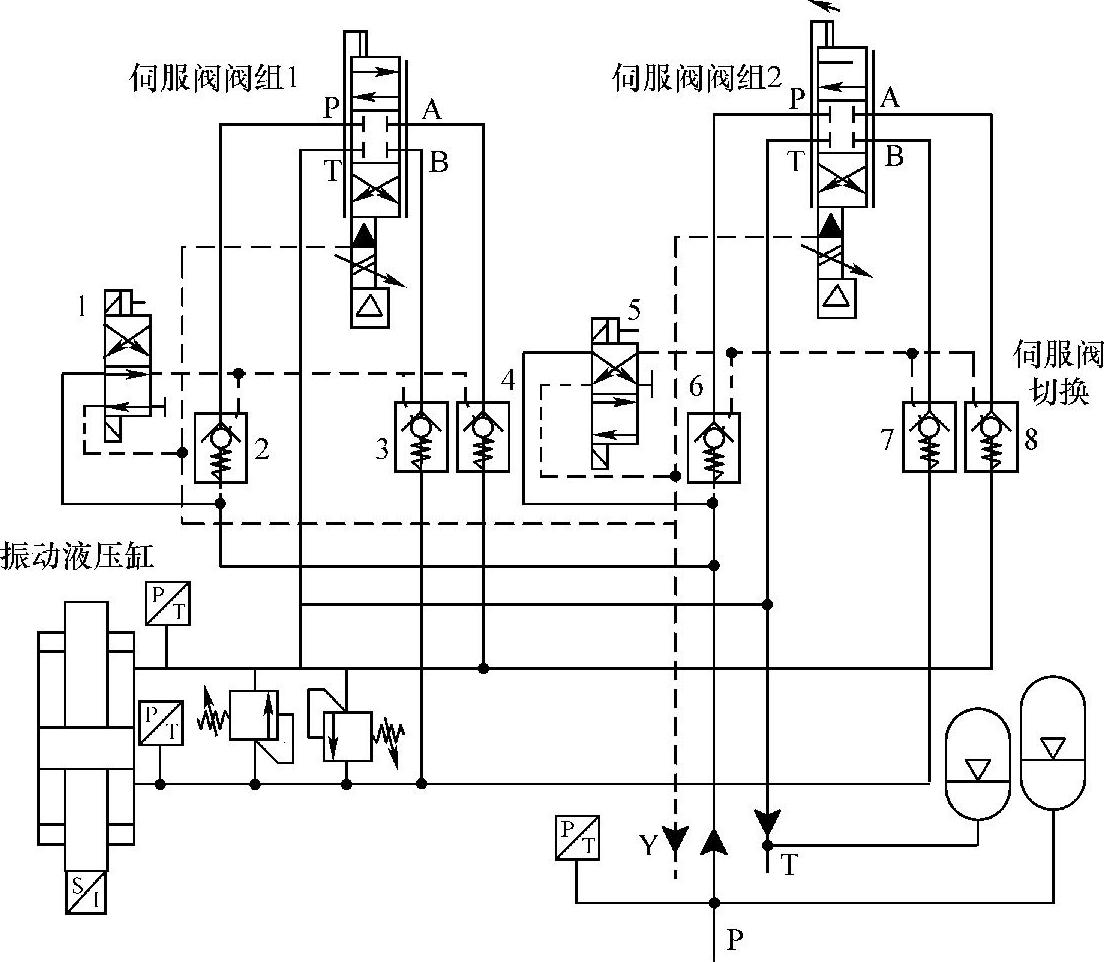

2.振动台双伺服阀控制液压回路

随着生产节奏的加快,为保证更高的连续生产要求,出现了双伺服阀控制振动台。该振动台仍由两振动液压缸驱动,但每一个振动液压缸均配置两套伺服阀,如图8-30所示。正常情况下使用伺服阀阀组1进行生产,一旦检测到伺服阀阀组1出现异常,铸机控制系统就会迅速将伺服阀阀组1关闭,同时打开伺服阀阀组2,维持连续生产状态,同时发出报警信号,以便维护人员在适当时机对伺服阀阀组1进行维护和更换。为了完成切换功能,该控制系统增加了一套液控单向阀和一个二位电磁换向阀。当伺服阀阀组1工作,二位电磁阀1处于下工作位时,三个液控单向阀2、3、4打开,高压油和伺服阀连通,伺服阀工作油口A、B同液压缸连通。同时,伺服阀阀组2待机,二位电磁阀5处于上工作位,三个液控单向阀6、7、8处于关闭状态,对应的伺服阀阀组也处于休眠状态。

图8-30 振动台双伺服阀控制液压回路

1—二位电磁阀 2、3、4、5、6、7、8—液控单向阀

有关现代冶金设备液压传动与控制的文章

图8-21 板坯连铸结晶器水口结构图8-22 结晶器宽面压紧力调整宽面压紧力调整液压控制回路 结晶器宽面压紧力调整液压控制回路如图8-23所示。图8-23 结晶器宽面压紧力调整液压控制回路1、2—电磁减压阀 3、4—电磁阀 5—减压阀在线调宽时,电磁阀4断电关闭回油,电磁阀3处于右侧工位,液压油通过电磁阀3经过电磁减压阀1、2分别进入上部和下部夹紧液压缸。为了确保正常生产过程中结晶器锁紧,顶升液压缸需始终泄压。......

2023-06-15

蝶式大包回转台相比直臂式回转台,其优点是可以单臂独立升降,准确地控制大包位置,也就是准确地控制大包长水口在中包中的位置,以保证浇注过程中钢液对位准确,提高板坯质量。在新近设计、建造的连铸机和高档连铸机中,蝶式回转台已成为基本配置。......

2023-06-15

通过安装在入口夹送辊的钢带长度计数器,双层剪可以自动将切头切成长度为1m的废料。图10-10 双层剪主要结构示意图图10-11 双层剪液压控制原理图2.双层剪液压回路分析双层剪的剪切动作均由液压缸带动连杆机构完成,其液压控制原理如图10-11所示。该回路的换向单元为25通径的电液换向阀,中位机能为Y型,由叠加式液控单向阀进行锁紧控制,构成保压回路,防止剪刃坠落和误动作,并利用回流节流阀进行速度控制和一定的背压控制。......

2023-06-15

定宽压力机入口夹送辊和出口夹送辊与定宽压力机前辊道配合用于精确传送带钢坯料进入和通过定宽压力机挤压室,实现锤头对坯料的逐段挤压。而夹送辊直接与高温的红热钢坯接触,水汽很大,且侧压时产生很大的振动,苛刻的工况条件,对液压伺服系统造成很大的冲击,容易引起系统的故障。这要求设备维护人员能够准确及时地判断和排除液压伺服系统发生的故障。定宽压力机入口夹送辊液压回路原理如图9-13所示。......

2023-06-15

图8-32 垫块调整辊缝液压系统1、2、3、4—电磁换向阀 5—液控单向阀3.液压调整辊缝方式液压调整辊缝方式有多种,常用的有电磁阀组控制方式和比例伺服阀控制方式。由于扇形段与控制阀组间设置了一系列的软管,以方便扇形段的更换,为了防止软管破裂导致扇形段辊缝失控,在液压缸受力侧设置了一个液控单向阀3。......

2023-06-15

平衡力及弯辊力由液压缸产生的液压力提供,由液压回路进行压力控制。在同一轧辊的两端所施加的弯辊力由同一个液压回路控制,并提供相同的液压力。图10-19 工作辊正弯辊液压原理图......

2023-06-15

相关推荐