图11-8 纸张卷绕的恒张力控制利用变频器内置的PID调节功能,使电力拖动系统实现比较稳定的恒张力运行。变频器的PID功能预置为有效,则给定信号输入端AI1输入的是目标信号;电位器RP用于调节张力的目标信号,即与张力大小对应的信号;张力传感器测定的信号作为张力的实测信号接至变频器的反馈信号输入端AI2;适当预置P、I、D的数据,就可以稳定地实现卷纸的恒张力运行了。......

2023-06-24

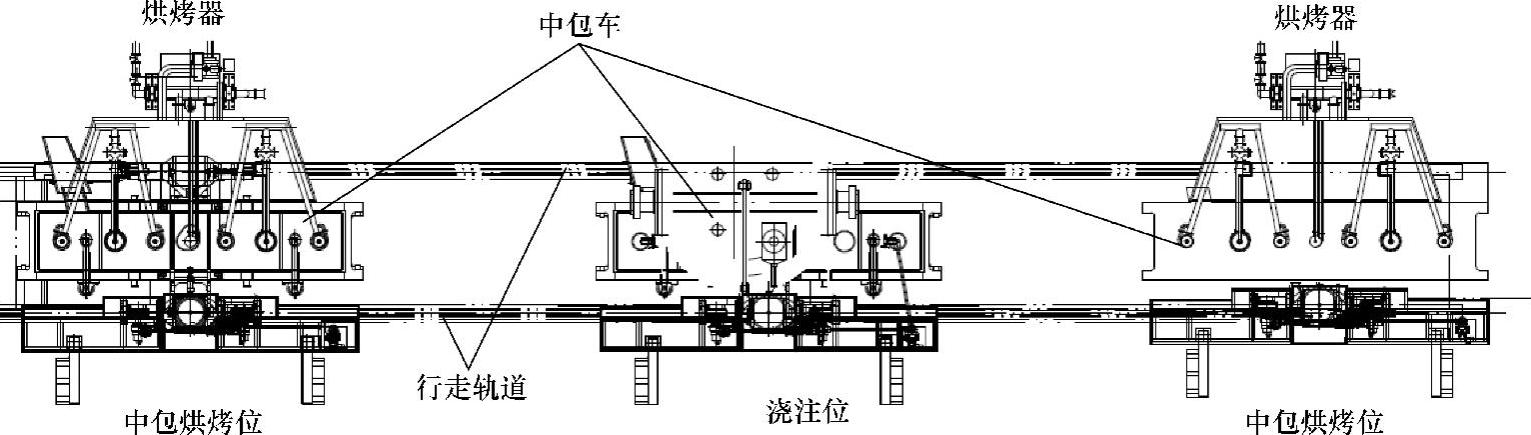

1.中包车行走驱动方式

中包车布置一般如图8-14所示,行走轨道的中间为浇注位,两边各有一个待机位,同时也是烘烤位。中包车行走有三种驱动方式:电动机驱动、液压马达驱动和电动机正常驱动、液压马达事故驱动。

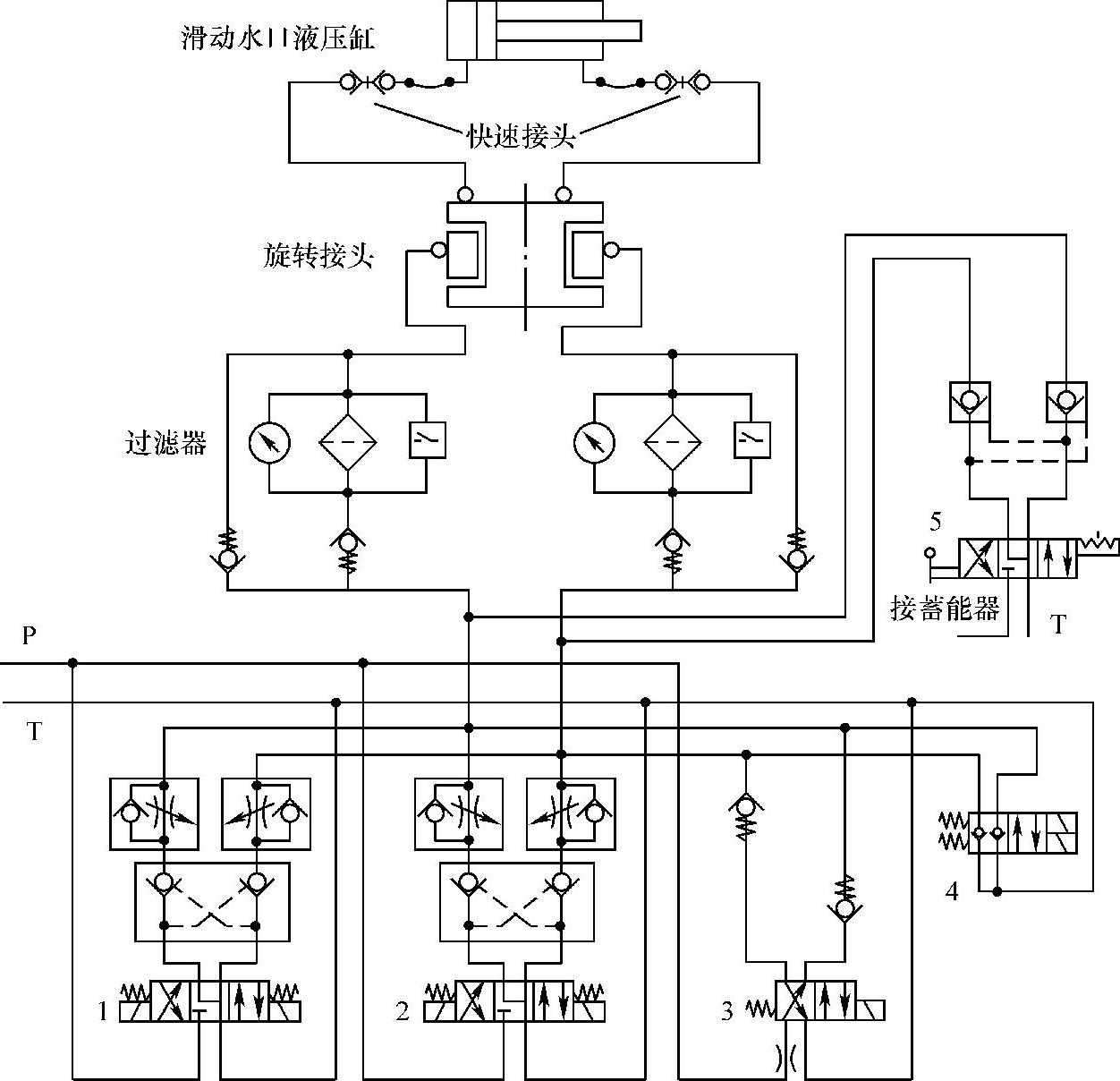

图8-13 滑动水口装置液压驱动原理(液压缸和水口固定)

1、2、3—换向阀 4—泄压阀 5—手动阀

图8-14 中包车布置

开浇前,中包车在烘烤位进行烘烤。开浇时,中包车先开到浇注位,再旋转回转台将钢包送到浇注位开浇。由于中包水口和中包使用寿命的限制,一般正常生产时中包只能连续浇注8~10炉。为了提高生产率,中包更换都是在线进行。在某浇注位的中包寿命到期前,对另外一个在待机位的中包进行烘烤,待浇注位的中包寿命已到时,快速将其开离浇注位,同时将在待机位烘烤好的中包快速开到浇注位进行中包更换。以上这些工艺动作要求中包必须能够准确灵活地进行移动,这就是中包行走控制的作用。

(1)电动机驱动方式 电动机驱动在老式铸机上使用比较普遍,其优点是维护简便,使用变频电动机控制中包行走速度;缺点是无法实现事故驱动,出现事故时无法将中包车驱动到事故位置,容易出现钢液失控导致浇注平台设备损坏和人员伤亡。

(2)电动机正常驱动、液压马达事故驱动方式 该方式是电动机驱动方式的改进方式,其由两套独立的系统组成,优点是控制简便,维护也简单;缺点是中包设计复杂,浇注平台操作空间占用较多,且设置了两套系统,投资成本较高。

(3)液压马达驱动方式 该方式正常驱动、事故驱动均使用液压马达,并且设置两套完全一样的控制系统和液压马达,在一个液压马达出现故障时另一个液压马达依然可以拖动中包车到达事故位置。这种方式的优点是中包车设计简单,维护方便,并且投资成本低,可以实现事故驱动。

2.典型液压控制系统介绍

典型的液压马达驱动中包行走控制系统如图8-15所示。液压控制系统功能如下:

图8-15 典型的液压马达驱动中包行走控制系统

1—比例阀 2、3—单向阀组 4、5、8—电磁阀 6—梭阀 7—手动阀

1)中包加上中包内钢液,最大质量可以达到上百吨,惯量较大,为了防止动作过程中产生冲击和振动,正常驱动使用比例阀1控制,低速起动,均匀加速,停止前再均匀减速,低速停止,达到移动平稳的目的。

2)为了防止中包车发生误动作,液压马达自身设置了制动,中包停止时,制动在弹簧力作用下刹住液压马达,防止液压马达因为振动等原因发生偏移;中包车动作时,首先电磁阀5失电,液压油进入刹车液压缸,顶开弹簧,使液压马达具备动作条件,然后利用电磁阀4得电打开液控单向阀组2,此时才能给予比例阀1动作信号,控制液压马达运动。

3)为了实现正常驱动和事故驱动的切换,在比例阀前后设置了液控单向阀组2,中包车停止时或做事故驱动时,液控单向阀锁死,中包车正常驱动时,先打开液控单向阀,将系统、液压马达与比例阀联通,然后给予比例阀信号,控制中包车开始动作。发生事故时,电磁阀4失电,液控单向阀组2关闭,将驱动液压马达与比例阀完全隔离;电磁阀5失电,控制油打开抱闸,即使此时油源P出现故障,事故蓄能器的控制油也会通过手动阀8和梭阀6进入抱闸液压缸打开制动,通过事故手动阀8的控制油同时进入液压马达,驱动液压马达做事故动作。

4)事故手动阀8动作时,所有动作连锁条件都会被忽略,也就是说不管中包车处于什么状态,此时都会被强制进行事故动作。为了防止手动阀被误碰或者误操作而发生生产事故或者人身事故,在事故手动阀前设置了电磁阀7,正常生产状态时,电磁阀7始终得电,将事故蓄能器与事故手动阀隔离,确保正常生产的顺利进行(类似于大包事故旋转功能)。

有关现代冶金设备液压传动与控制的文章

图11-8 纸张卷绕的恒张力控制利用变频器内置的PID调节功能,使电力拖动系统实现比较稳定的恒张力运行。变频器的PID功能预置为有效,则给定信号输入端AI1输入的是目标信号;电位器RP用于调节张力的目标信号,即与张力大小对应的信号;张力传感器测定的信号作为张力的实测信号接至变频器的反馈信号输入端AI2;适当预置P、I、D的数据,就可以稳定地实现卷纸的恒张力运行了。......

2023-06-24

目的是改善材料的切削性能,消除毛坯制造时的残余应力,改善组织。由于毛坯在制造和机械加工过程中产生的内应力会引起工件变形,影响加工质量,因此要安排消除残余应力热处理。对高精度零件,如精密丝杠、精密主轴等,应安排多次消除残余应力热处理,甚至采用冰冷处理以稳定尺寸。......

2023-06-26

图5.11是位置环采用P控制,速度环分别采用P和ADRC控制;图5.12是速度环采用P控制,位置环分别采用P和ADRC控;图5.13是速度环和位置环都采用ADRC控制。图5.13速度环和位置环都采用ADRC控制在双ADRC控制中,从仿真效果可以看到系统有相对较好的实时速度曲线,但双ADRC控制需要更多的计算量,这就对硬件有更高的要求。......

2023-06-24

直接转矩控制估计定子磁链,由于定子磁链的估计只牵涉到定子电阻,因此对电动机参数的依赖性大大减弱了。直接转矩控制采用了转矩反馈的砰-砰控制,在加减速或负载变化的动态过程中,可以获得快速的转矩响应。图2-10给出了直接转矩控制的原理框图。直接转矩控制系统分别控制异步电动机的转速和磁链。......

2023-06-19

正常运行状态下,整流侧控制直流电流,逆变侧控制直流电压。图3.10直流输电系统的伏安特性曲线1.整流器运行特性整流器定电流控制特性:图3.10中直线BC段,整流侧电流控制器通过调整触发角α并且与整流端TCC控制相配合来维持直流线路上恒定的电流。最小触发角限制:在直流系统换相失败或直流线路故障时,为防止逆变器工作在整流状态,在逆变器的控制中引入了最小α角限制,如逆变器特性曲线中直线NM段。......

2023-06-29

式即为动态分析中实际求解的有限元代数方程组。由于式考虑了渗透张量与应力的耦合关系,即使采用弹性本构模型,式也是一个非线性方程组,仍需在每一个计算时步内迭代求解。当然与式相比,式消除了自由面边界非线性的影响,非线性仅来源于随应力的变化,非线性程度减弱了,因此数值分析的计算量也减小了,收敛性也可以保证。......

2023-06-28

目前,微电网常用的基本控制方法主要分为主从型和对等型两种。前者是将DG电源赋予不同的职能,并有一个主单元来协调控制其他DG电源;后者是基于外特性下降法的控制策略,各个DG电源之间采用了相同的控制方法,且它们之间是平等关系。主从控制策略主要用于孤岛运行时的微电网控制。......

2023-06-23

单极式控制方式中,在正弦调制波的半个周期内,三角载波只在正或负的一种极性范围内变化,所得的SPWM波也只处于一个极性的范围内。图6-5与正弦波等效的等幅不等宽脉冲波形双极式控制方式。图6-8双极性调制生成的三相SPWM波形1)自然采样法根据SPWM逆变器的工作原理,在正弦......

2023-06-25

相关推荐