电液比例控制阀简称比例阀,其结构特点是由比例型电磁铁与液压控制阀两部分组成。相当于在普通液压控制阀上装上比例型电磁铁以代替原有的手调控制部分。液压控制阀受电磁铁输出的力或位移控制,连续地或按比例地控制油液的压力和流量。......

2023-06-18

1.概述

为保证电弧炉顺利地出钢出渣,要求电弧炉必须设置炉体倾动机构。某钢厂150t电弧炉采用偏心炉底出钢,所以炉体倾动角度较小,其炉体前倾角(出钢口侧)一般不大于15°,后倾角(出渣口侧)一般不超过-7°。炉体倾动机构的工作特点是负荷重,倾动速度变化要求平稳。炉体倾动机构按传动方式可分为液压传动和机械传动。液压传动能很好地满足其倾动要求,所以得到了广泛应用。以下从满足150t电弧炉炉体倾动速度特性的要求出发,介绍电液比例技术在电弧炉炉体顷动液压系统中的控制及应用。

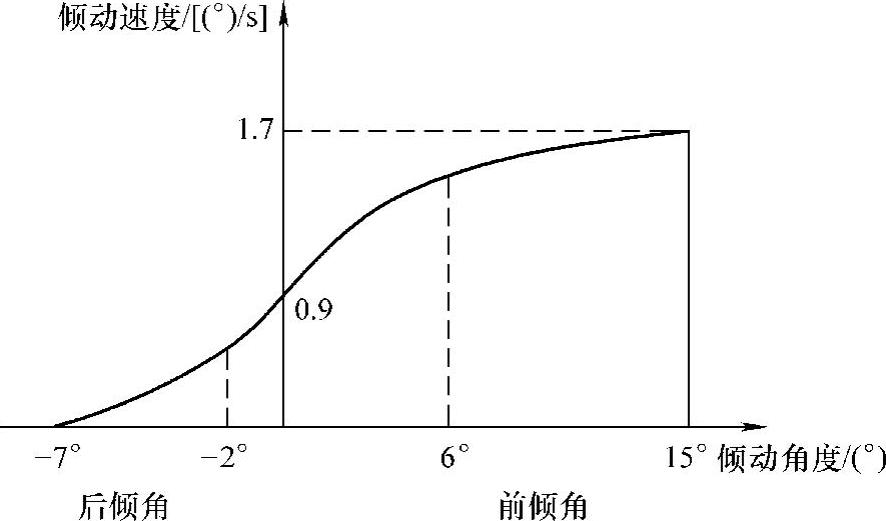

2.电弧炉炉体倾动速度特性

电弧炉出钢和出渣的动作是靠液压缸升降推动炉体倾动来实现的。一般情况下,炉体前倾角度为15°时出钢完毕。理想的前倾速度应该是开始慢(小于1°/s),到一定倾角时再加快,以防止钢液倾泻流量过大造成事故。炉体后倾到-7°左右时应自动停止。理想的后倾速度应该是开始快,到一定倾角时再逐渐减慢到零,目的是防止浮在电弧炉剩余钢液面上的炉渣外流入钢包。有关电弧炉倾动角度与倾动速度的变化关系曲线如图7-19所示。由图7-19可以看出,在前倾角度约6°时倾动速度加快到1.5°/s,后倾到倾角-2°左右时倾动速度明显变慢。

图7-19 炉体倾动角度与倾动速度的变化关系曲线

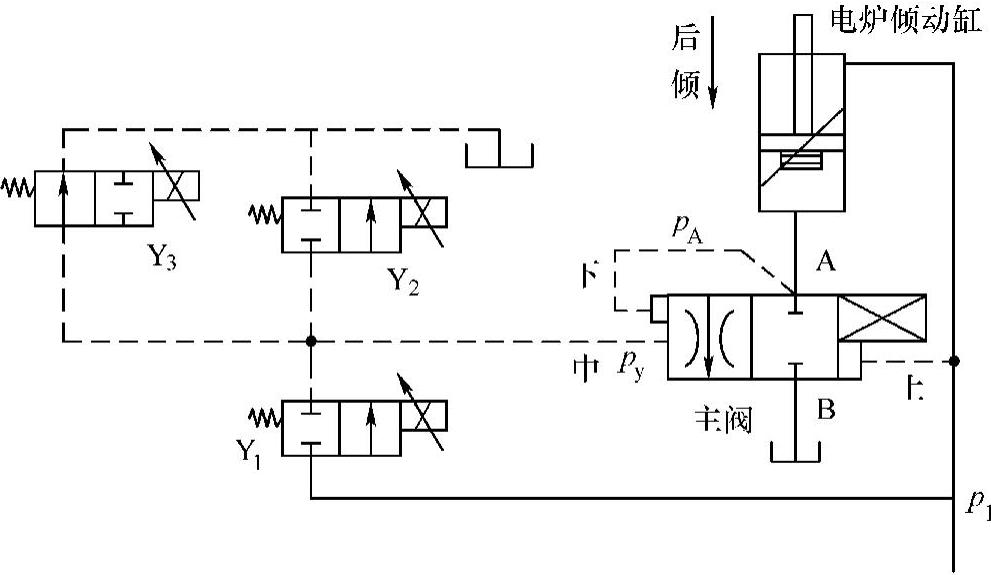

3.电弧炉炉体倾动液压系统的工作原理

150t电弧炉炉体倾动特点是:由于倾动质量大,倾动力矩大,所以倾动液压缸缸径大,其进、出流量也大;此外,速度特性要求电弧炉倾动速度能平稳变化。根据电弧炉倾动特点,倾动液压系统采用了锥阀插装阀和电液比例流量控制阀组合的比例控制大流量出口调速回路。炉体倾动液压系统原理如图7-20所示,从液压泵来的乳化液介质(压力6.4MPa)经二通插装阀进入倾动液压缸一腔,二通插装阀的内控油路由二位三通电磁阀控制;倾动液压缸另一腔回油则经电液比例流量控制阀组回油箱。因为倾动液压缸上下往复速度控制的要求不同,因而采用两组电液比例流量控制阀组分别控制倾动缸上升及下降的回油。

图7-20 炉体倾动液压系统原理

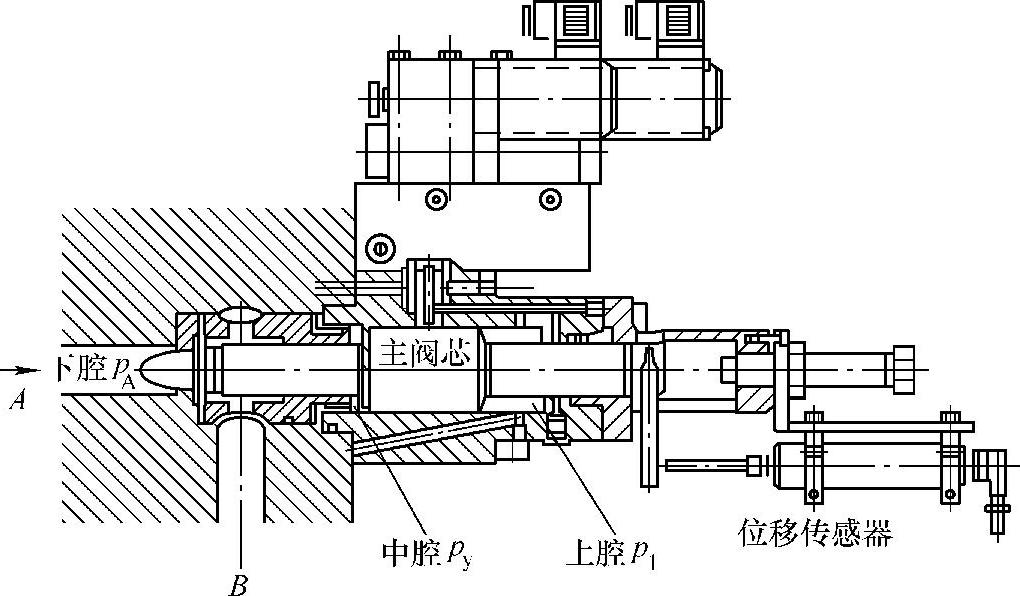

4.电液比例流量控制阀组的控制原理

图7-21所示为电液比例流量控制阀组的结构简图,图7-22所示为电液比例流量控制阀组的液压原理。电液比例流量控制阀组由主阀芯、阀体、安装在阀体上的三只小通径比例换向阀及检测主阀芯位移的位移传感器等组成。作用在主阀阀芯上的力来自主阀上、中、下三个油腔内的油液压力。下腔(A处)的油液压力为倾动液压缸回油腔的压力pA;上腔的油液压力为倾动液压系统控制压力p1,通常p1>pA;中腔的油液压力py是可变的,为电液比例阀Y1的出口压力,其数值与Y1、Y2的开度有关,也与Y3的通断有关。阀Y3开启时,主阀中腔直通油箱,此时py≈0。当阀Y1、Y3关闭,阀Y2开启时,py值随Y2开度的增大而降低。Y2的开度最大时,py趋近于零。当阀Y2、Y3关闭,阀Y1开启时,py随Y1开度的增大而升高。Y1的开度最大时趋近于p1,为最高值。

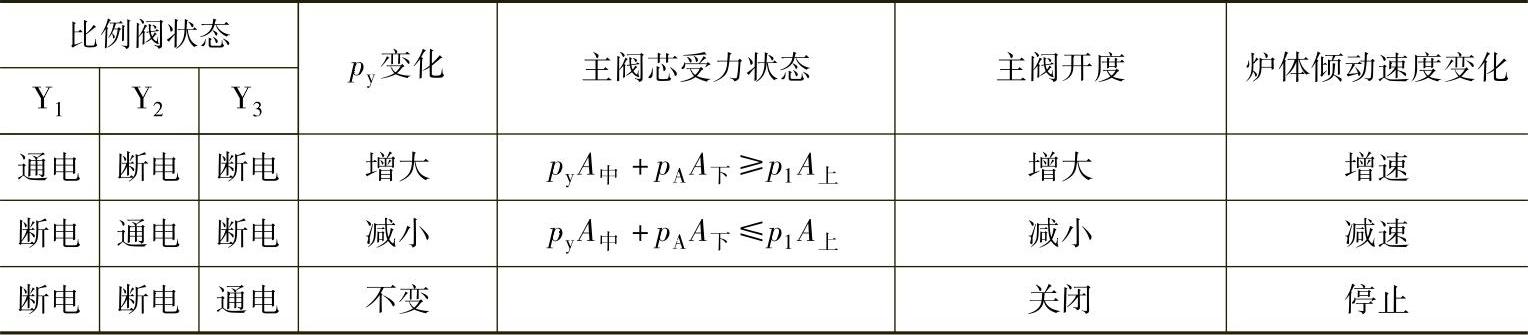

主阀开度的大小(即倾动液压缸回油流量大小,它决定着电弧炉炉体倾动的速度)取决于主阀芯上、中、下三腔压力的平衡状况。

当阀Y2和Y3关闭,阀Y1开启时,主阀芯受力为

pyA中+pAA下≥p1A上

式中 A上、A中、A下——分别为主阀上、中、下腔的有效作用面积。

随着Y1开度的增大,py越来越高,主阀芯受合力作用上升,使主阀开度逐渐增大,即电弧炉炉体倾动速度越来越快,Y1的作用相当于增速阀。

当Y1和Y3关闭,Y2开启时,主阀芯受力为

pyA中+pAA下≤p1A上

随着Y2开度的增大,py越来越低,主阀芯受合力作用下移,主阀开度逐渐减小,即电弧炉炉体倾动速度越来越慢,Y2的作用相当于减速阀。为了保证主阀中腔压力py为零时电弧炉炉体倾动速度为零,设计时主阀芯上腔的作用力p1A上应大于下腔作用力pAA下,以保证py为零时主阀芯下移,关闭回油通道。上述电液比例流量控制阀组的控制原理见表7-4。

图7-21 电液比例流量控制阀组结构简图

图7-22 电液比例流量控制阀组液压原理

表7-4 比例流量控制阀组的控制原理

5.150t电弧炉倾动计算机PLC控制原理简介

计算机系统中,根据150t电弧炉倾动设定速度vs,确定与vs对应的设定输入电压us。电压us经电放大器放大,分别控制阀Y1、Y2和Y3。这里应说明的是:阀Y1、Y2和Y3之间必须互锁,当Y1或Y2工作时,Y3必须关闭,并且Y1和Y2不能同时工作。这个功能可以通过电路来保证。例如,在信号电流输入到比例阀Y1的同时,Y2和Y3关闭,此时,随着信号电流增大,Y1开启量也增大,于是py增大,主阀芯开启量增大,即电弧炉倾动速度增大。为保证实际速度与设定速度一致,系统采用内反馈控制,即主阀芯实际输出的位移量由位移传感器检测,得到并输出反馈电压uf,与设定电压us相比较,若主阀芯实际位移量大于或小于设定值,必造成us与uf的不一致,从而产生偏差电压Δu,偏差电压Δu通过信号放大实现反馈控制,直到主阀芯实际输出的位移值与设定值相等(此时Δu=uf-us=0)为止。这个小闭环反馈系统严格保证了主阀芯位移量与设定倾动速度所要求的主阀芯位移量一致,从而精确控制了电弧炉倾动速度的大小。

该电液比例控制系统除了具备主阀芯位移检测小闭环反馈控制外,为了严格控制电弧炉倾动的位置(即倾动角位移的大小),还设计了倾动角度检测系统,即大闭环反馈控制。当电弧炉倾动的角度与设定角度不一致时,由电弧炉倾动体上的角度传感器检测到的反馈电压将与设定电压比较,用产生的偏差电压来控制倾动液压缸上移或下移,直到消除偏差电压并保证电弧炉倾动角位移与设定值一致为止。

综上所述,150t电弧炉倾动液压比例控制系统的主要特点是:

1)可实现对电弧炉倾动速度的计算机PLC控制。

2)主回路采用锥阀插装方向阀,满足大流量需求。

3)调速回路采用插装式调速主阀与起先导作用的普通比例方向流量阀逻辑组合匹配,可实现大流量比例调速控制,由于调速时主阀的开度控制是基于压差控制原理,故保证了比例调速控制的可靠与准确。

有关现代冶金设备液压传动与控制的文章

电液比例控制阀简称比例阀,其结构特点是由比例型电磁铁与液压控制阀两部分组成。相当于在普通液压控制阀上装上比例型电磁铁以代替原有的手调控制部分。液压控制阀受电磁铁输出的力或位移控制,连续地或按比例地控制油液的压力和流量。......

2023-06-18

电液伺服控制系统是以液压为动力,采用电气方式实现信号传输和控制的机械量自动控制系统。下面就以电液位置伺服控制系统为例,简要介绍一下电液伺服系统的组成和原理。电液伺服阀的作用是将小功率的电信号转换为阀的运动,以控制流向液压动力机构的流量和压力。电液伺服系统主要由电信号处理部分和液压的功率输出部分组成。图4-21电液伺服控制系统②反馈测量元件:测量系统的输出并转换为反馈信号。......

2023-06-23

故连续调节控制电流时,先导阀的调定压力p1 也成正比地连续变化。一般用电液比例减压阀作为先导阀,利用比例减压阀的出口压力来控制液动换向阀的正反开口量,从而控制液压系统的流量大小和液流方向。当p1 的作用力与电磁力相等时,减压阀处于平衡状态,液动换向阀有一个相对应的开口量。当输入电信号给比例电磁铁7 时,液动换向阀向左移动,B 腔与压力油p 相通,油液换向。......

2023-06-18

电液比例阀的输出量随输入信号在稳态工作时的变化关系称为静特性。比例阀的静特性指标对所有比例阀都存在,但对不同的阀,或对同一个阀要求不同时,静特性指标的数值不同。图4.70比例阀的静特性磁滞设阀的被控参量为K,K 即指阀的输出压力或阀的输出流量。以K 为纵坐标,以控制电流I 为横坐标,作出的阀的静特性如图4.70 所示。......

2023-06-18

弹簧3的弹簧力较小,用于在比例电磁铁输出推力为零时克服摩擦力,确保阀芯关闭。与输入电信号成比例的电磁力与阀座孔口处的轴向液压力相平衡。压力反馈先导式比例减压阀级间动压反馈原理和前述溢流阀的相同。如本章4.2节所述,传统先导式压力阀的先导阀控制的是主阀上腔压力,先导阀所受弹簧力和主阀上腔的压力相平衡。控制特性一般有占总调节范围20%左右的零位死区,这是所有单向调节电液比例阀的共同特点。......

2023-06-15

有的比例方向阀还用定差减压阀或定差溢流阀对其阀口进行压差补偿,构成比例方向流量阀。电液比例方向阀中滑阀的配合间隙仅与开关型方向阀相当,因此对液压油的过滤精度要求比电液伺服阀低。电液比例方向阀既可用于开环系统,也可用于闭环系统。电液比例方向阀按其对流量的控制方式,可分为节流控制型与流量控制型两大类。......

2023-06-15

前述常规比例阀不能很好地用于位置和力的闭环控制,虽然在放大器中增设阶跃校正环节后,用于控制闭环时可以快速越过零位死区,但性能上总不及无零位死区的电液伺服阀。直到20世纪末,随着大电流比例电磁铁的成功研制,才出现了目前的伺服比例阀。图4-97 伺服比例阀的动态特性曲线2.与电液伺服阀及电液比例阀的比较伺服比例阀在结构、性能、应用上与电液伺服阀及电液比例阀的比较见表4-2。......

2023-06-15

相关推荐