现以某厂2号高炉的液压传动为例,说明无料钟炉顶液压传动系统的概貌。无料钟炉顶液压传动泵站系统如图7-13所示。液压泵长期运转,一台工作,一台备用。当主油路的压力达9.5MPa时,控制溢流阀的电磁阀4接通,使液压泵在卸荷状态下运转。当压力达到10.5MPa或下降到6MPa时,液压泵就自动停泵并发出信号,过高的压力说明控制电磁阀和溢流阀失灵,过低的压力说明管路破裂大量漏油。......

2023-06-15

1.中频无芯感应熔炼炉的功能结构

GWX1-500-1中频无芯感应熔炼炉为炼钢用炉,炉子的两个炉体交替使用,其传动部分采用液压系统。为满足该炉的使用特点及炼钢工艺要求,要求液压系统具有变速控制浇钢,以及炉盖升降与旋转同时动作的功能。

2.液压系统及其工作原理

图7-17所示为该熔炼炉的液压系统原理。左、右炉体分别有相同的两个倾炉液压缸1和一个炉盖开闭液压缸2,所以形成左右炉体两个液压回路,并共用定量液压泵9通过三位四通电磁换向阀7交替供油,液压泵可以通过该阀的H型中位机能卸荷。以左炉体为例,二联手动多路换向阀6中的阀6a(O型机能)和6b(A型机能)分别用于缸2和缸1的运动方向控制,溢流阀6c和6d用来设定缸2和缸1的最高工作压力,以防炉盖起升和倾升中过载。系统的流量可以通过调速阀8实现粗调,设在缸2进出油口的单向调速阀4和5用来调节炉盖具有相同的开闭速度,而单向阻尼阀3则用来实现倾炉液压缸1下降时的单向节流限速。

图7-17 熔炼炉液压系统原理图

1—倾炉液压缸 2—炉盖开闭液压缸 3—单向阻尼阀 4、5—单向调速阀 6—手动多路换向阀 7—三位四通电磁换向阀 8—调速阀 9—定量液压泵

液压系统的工作原理如下:仍以左炉体缸工作为例,起动液压泵后,按左炉体供油按钮,电磁铁2YA通电,换向吸切换至右位。定量液压泵9的液压油经调速阀8进入组合式手动多路换向阀6,当推拉阀6a手柄时,炉盖开闭液压缸2即可旋转升降,往返速度由单向调速阀4、5的开度来调定。阀6b的阀芯开有单向节流口,随手柄前推位移量的改变,倾炉液压缸1的起升速度可随之变化,即可实现变速控制浇钢。手柄前推到位为全开最大流量,如果速度不合适可通过调速阀8来调定;手柄后拉没有调速功能(因浇钢后炉体复位不需变速),到位全开,但单向阻尼阀3可实现下降固定节流限速。阀6a、6b可使浇钢及炉盖升降缸任意启停。当左炉体工作结束时,按下左炉体停油按钮,电磁铁2YA断电,三位四通电磁换向阀7复至中位,液压泵通过阀7卸荷。如果需要液压系统终止工作,则可以停泵。如果右炉体工作,只要使电磁铁1YA通电,将三位四通电磁换向阀7切换至左位即可。

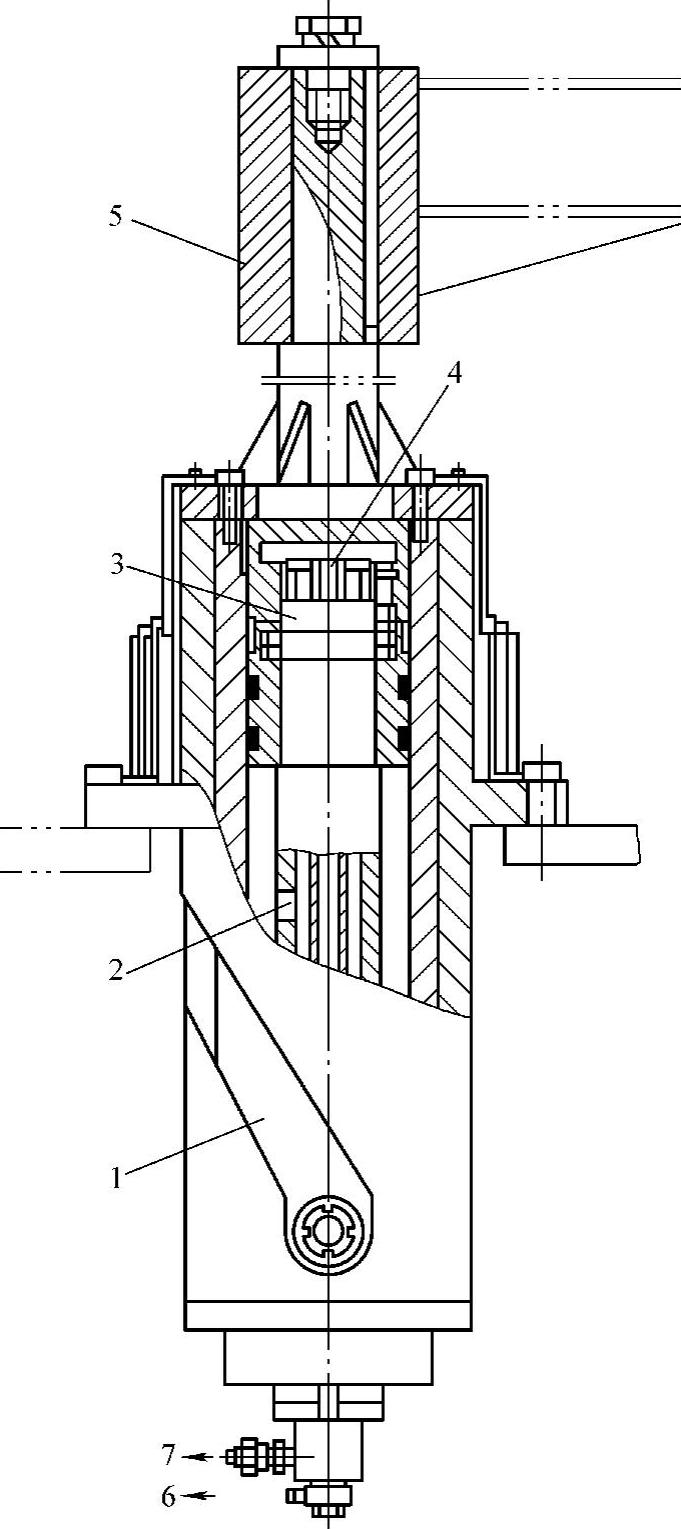

图7-18 炉盖开闭活塞液压缸结构

1—螺旋槽 2—闭盖下降进油 3—缓冲柱塞 4—炉盖提升进油 5—炉盖臂 6—炉盖提升 7—炉盖下降

3.液压系统技术特点

1)两个炉体各为一个独立的液压回路,共用一套油源,并通过电磁换向阀的换向交替工作。

2)液压系统采用进油节流调速,系统的总流量粗调配以分支流量细调,以满足执行器的速度要求。

3)采用二联手动多路换向阀的并联油路控制执行器的运动,进油与回油互不干扰。

4)系统设有安全溢流阀和单向阻尼阀,可以防止液压缸过载和倾炉缸下降时超速,安全可靠。

5)为了满足系统的工作要求,炉盖开闭液压缸和倾炉液压缸采用了非标准特殊结构。炉盖开闭液压缸为活塞缸,该缸要在升降同时满足旋转90°的要求。缸体设有带螺旋槽1的导向套(见图7-18),活塞杆与此套固定在一起,缸筒及滚轮沿螺旋槽做螺旋运动,即可满足上述动作要求。为了防止粉尘及飞溅钢花,采用了伸缩式保护罩。下降终点前采用缓冲柱塞3,以防闭合时炉盖冲撞。

6)考虑该炉的使用条件及可动炉体靠自重下降的工况,倾炉缸采用倒置式柱塞缸,空心活塞杆较接固定,只有摆动,不做轴向运动。起升时,液压油通过销轴及活塞杆推缸筒带动可动炉体倾转,下降靠自重压缸筒,通过活塞杆及销轴回油。此缸倒置后可减轻因粉尘及飞溅钢花引起缸唇口密封过早磨损,从而可减轻活塞杆拉伤所造成的液压缸渗油。此缸下降终点前采用了缓冲柱塞,以防可动炉体下降终点冲撞。

有关现代冶金设备液压传动与控制的文章

现以某厂2号高炉的液压传动为例,说明无料钟炉顶液压传动系统的概貌。无料钟炉顶液压传动泵站系统如图7-13所示。液压泵长期运转,一台工作,一台备用。当主油路的压力达9.5MPa时,控制溢流阀的电磁阀4接通,使液压泵在卸荷状态下运转。当压力达到10.5MPa或下降到6MPa时,液压泵就自动停泵并发出信号,过高的压力说明控制电磁阀和溢流阀失灵,过低的压力说明管路破裂大量漏油。......

2023-06-15

图9-16 精轧机AGC液压调整系统组成2.精轧机AGC液压系统精轧机AGC液压调整系统由两个双动作液压缸与机架组成,如图9-16所示。AGC液压缸传动侧和操作侧分别采用单独的位置控制系统,两套位置控制系统之间又有同步控制。一般热轧精轧机组具有7架连轧机,每两个机架间设置一个活套,采用伺服阀驱动的液压活套控制系统。套量控制与轧机主传动速度控制系统的关系密切。活套张力控制是以活套位置为反馈信号的机架间带钢控制系统。......

2023-06-15

图8-9 大包加盖装置结构图2.大包包盖液压控制原理大包加盖及液压缸驱动旋转原理如图8-10所示。包盖升降使用电磁换向阀1控制,使用双单向节流阀3实现回油节流调速,控制和调节液压缸动作速度。平衡阀2的另外一个功能就是在软管发生爆裂时,阀芯及时关闭油路,使包盖停止动作,以防止包盖失控。......

2023-06-15

高炉开铁口机是高炉炉前关键设备之一,其功能是打开铁口,使铁液流出。SGK型遥控全液压开铁口机由机械部分、液压部分、组合输油管路及遥控装置组成。回转机构的作用是将钻进机构由停放位置送到工作位置,并在出铁口打开后能够迅速退回。显然目前开口机无法满足这一要求。......

2023-06-15

概述由液压缸驱动的动力滑台称为液压动力滑台。YT4543 型动力滑台是组合机床上用以实现进给运动的通用部件。图7.1 是YT4543 型动力滑台液压系统原理图。YT4543 型动力滑台液压系统工作原理下面以二次工进带死挡铁停留的自动工作循环为例,说明系统的工作原理。......

2023-06-18

热轧机的1~7号机架的弯辊控制方式完全相同,均由操作人员根据轧制过程中的实际操作经验预选正负弯,并确定弯辊油压,再通过电液比例减压阀输出所给定的稳定压力来控制弯辊液压缸。调节电液比例减压阀的输出油压,则可调节弯辊力,从而改善板型。......

2023-06-15

相关推荐