调整电接点压力表7的压力,使系统压力达1.1×12.5MPa时电磁换向阀5电磁铁断电,溢流阀4卸荷,同时发出音响和灯光信号报警,以确保系统安全。单向阀17、18及电磁换向阀15、16为其控制元件。......

2023-06-15

无料钟炉顶有十几个工作阀门,如果采用电力机械传动,则每个阀门都要有自己的电动机、减速箱和制动器;如果通过钢绳传动,还要有卷筒、钢绳、绳轮等。但是,如果采用液压传动,则可以共用一个液压站,每个工作阀门只要有一个液压缸就可以驱动。现以某厂2号高炉的液压传动为例,说明无料钟炉顶液压传动系统的概貌。

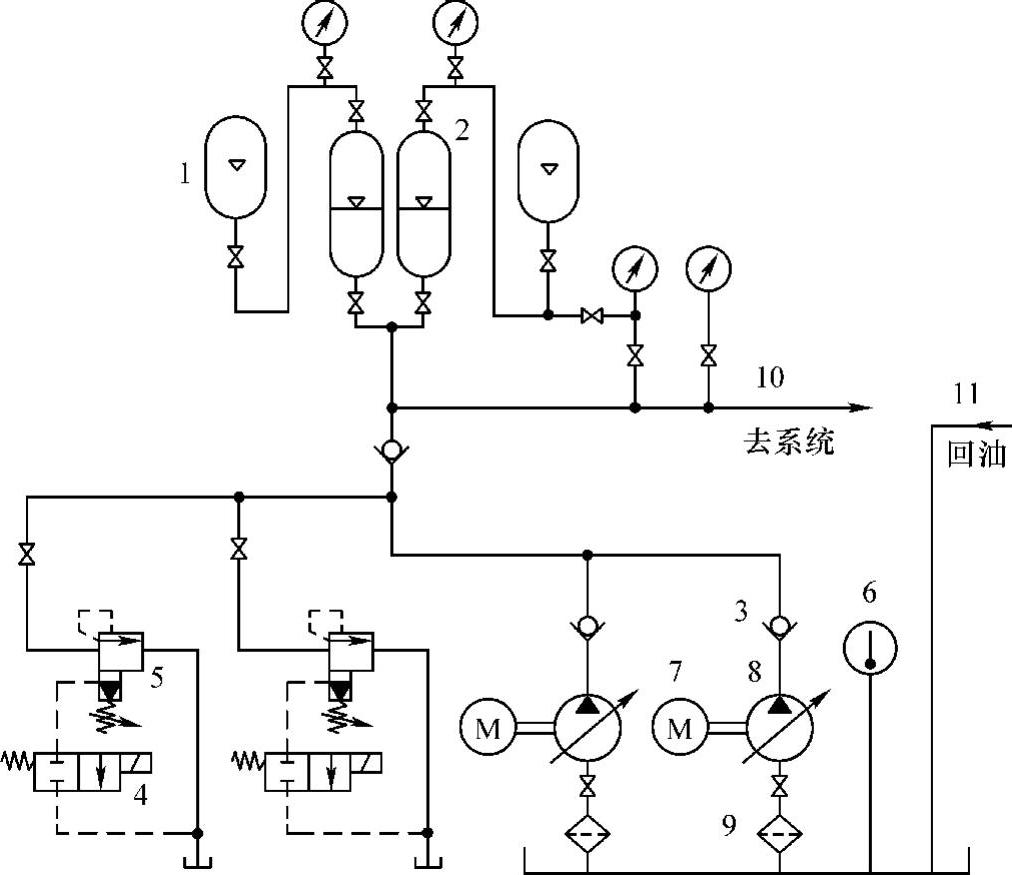

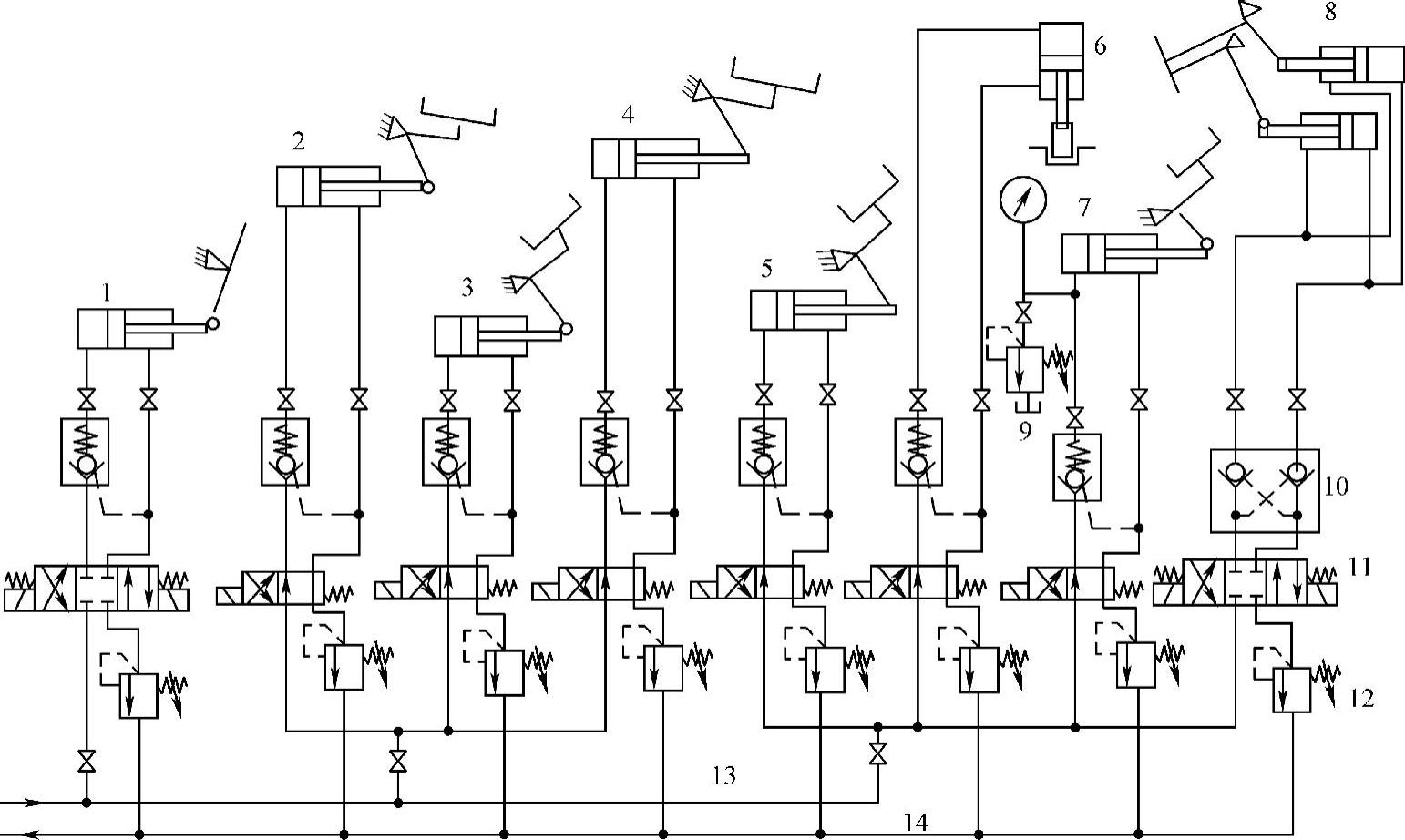

无料钟炉顶液压传动泵站系统如图7-13所示。图7-14所示为某厂2号高炉炉顶的液压传动料仓控制系统。两个仓各有7个工作阀门,其中料流调节阀用两个液压缸驱动(用一个也可以),加上受料漏斗翻斗用的一个液压缸,共需17个液压缸。由于各液压缸均需双向作用,因此采用活塞式液压缸。

图7-13中,整个系统配备有两台手调轴向柱塞式液压泵8(25SCY14-1A型),配7.5kW电动机7(JO2-51-4型)。液压泵长期运转,一台工作,一台备用。同时选用两个25L的蓄压器,每个蓄压器各配2个40L的氮气瓶,充氮压力为6.5MPa。系统主油路的工作压力为8~9MPa。在液压泵和蓄能器之间有两套溢流保护系统(一套工作,另一套备用),溢流阀5弹簧调到10MPa。当油压超过10MPa时,溢流阀自动溢流,起保护作用。

在主油路上装有两个电接点压力表。一个压力表的高压接点为9.5MPa,低压接点为8MPa。当主油路的压力达9.5MPa时,控制溢流阀的电磁阀4接通,使液压泵在卸荷状态下运转。当主油路的压力下降到8MPa时,上述电磁阀断开,液压泵向系统供油。

另一个电接点压力表的高压接点是10.5MPa,低压接点是6MPa。当压力达到10.5MPa或下降到6MPa时,液压泵就自动停泵并发出信号,过高的压力说明控制电磁阀和溢流阀失灵,过低的压力说明管路破裂大量漏油。这两种情况都需要及时停泵和抢修。

图7-13 无料钟炉顶液压传动泵站系统

1—氮气瓶 2—蓄能器 3—单向阀 4—电磁阀 5—溢流阀 6—油温报警器 7—7.5kW电动机 8—柱塞泵 9—粗滤器 10—高压出油 11—回油路

图7-14 无料钟炉顶液压传动料仓控制系统

1—翻斗缸 2—右一次均压阀缸 3—右上密封阀缸 4—右放散阀缸 5—右排放阀缸 6—右二次均压阀缸 7—右下密封阀缸 8—右节流阀缸 9—右料仓安全阀 10—液控单向阀 11—三位四通阀 12—溢流背压阀 13—高压油路 14—低压回油路

图7-14中,通往各支路的三位四通阀11除受料漏斗和料流调节阀采用三位四通阀外,其余均采用二位四通阀,因为这些工作阀门只需两个极限位置,并要求工作阀门关闭时压紧阀座,以便确保密封。至于料流调节阀,除两个极限位置外,各种原料应具有不同的开口度,料流节流闸门的位置需要随时调节,因此用三位四通阀较好。翻斗只有两个极限位置,没有压紧的问题,可以用二位四通或三位四通阀。

为了防止料仓爆炸引起的损坏作用,在下密封阀的给油支管上设有右料仓安全阀9,压力可以调到10MPa。

由于液压站(包括泵站和控制阀门)设在远离炉顶160m的较低房间内,为了防止回油时卸空产生振动,在每条回油支管上都装有溢流背压阀12。这不但可以防止管路振动,并且可以控制各工作阀门的启闭速度。

将所有的液压元件(除液压缸外)都远离炉顶安置是不合理的,这样需要增加几千米管道。这些工作的油管变化很大,一时高压,一时低压,阻尼损失很大。太长的管线在时间的控制上可能出现滞后现象,不易准确控制料流调节阀合适的位置。

合理的布置应该把液压站分为两部分:一部分是泵站,包括蓄压器、氮气瓶、电接点压力表、液压泵、油箱和溢流保护系统(图7-13所示部分);另一部分是料仓控制系统,即主油路后的各种阀门,如换向阀、液控单向阀、溢流背压阀和截门等(图7-14所示部分)。泵站可以设在离炉顶较远的地面,便于管理和维护;后者可以用积木块的方式安装在控制架上,放在离炉顶工作机构较近的炉顶平台的小房间内。

有关现代冶金设备液压传动与控制的文章

调整电接点压力表7的压力,使系统压力达1.1×12.5MPa时电磁换向阀5电磁铁断电,溢流阀4卸荷,同时发出音响和灯光信号报警,以确保系统安全。单向阀17、18及电磁换向阀15、16为其控制元件。......

2023-06-15

根据工艺装钢要求,无论是单排、双排装料,两扇炉门都是同时升降的。图9-9 装出料炉门液压回路原理图1—单向溢流阀组 2—单向调速阀组 3—电液换向阀......

2023-06-15

液压缸碰到死挡铁后,pB=2MPa,pA=6MPa,所以 在图14-3所示的系统中,液压泵的额定压力为2.5MPa,流量为10L/min,溢流阀的调定压力为1.8MPa,两个液压缸活塞面积A1=A2=30cm2,负载F1=4.5kN,F2=3kN,不计各种损失和溢流阀调压偏差,试分析计算:①液压泵起动后哪个液压缸先动作,为什么?②简述图14-6所示液压系统的工作原理。......

2023-06-15

如果需要液压系统终止工作,则可以停泵。4)系统设有安全溢流阀和单向阻尼阀,可以防止液压缸过载和倾炉缸下降时超速,安全可靠。此缸倒置后可减轻因粉尘及飞溅钢花引起缸唇口密封过早磨损,从而可减轻活塞杆拉伤所造成的液压缸渗油。......

2023-06-15

图5.66塑料注射成型机液压系统任务要求1.识读各种液压基本回路。归纳总结液压基本回路是由一些液压元件组成并能完成某项特定功能的典型油路结构。此回路要求换向阀压力损失小,换向平稳、泄漏小。......

2023-06-30

液压传动的工作原理可以用一个液压千斤顶的动作来说明。图1-1 液压千斤顶工作原理图1—杠杆手柄 2—小液压缸 3—小活塞 4、7—单向阀 5—吸油管 6、10—管道 8—大活塞 9—大液压缸 11—截止阀 12—油箱图1-1所示为液压千斤顶的工作原理图。通过对上面液压千斤顶工作过程的分析,可以了解液压传动的基本工作原理。液压传动是利用有压力的油液作为传递动力的工作介质。......

2023-06-15

图9.12液压仿形刀架1—工件;2—仿形刀架;3—导轨;4—溜板;5—缸体;6—阀体;7—弹簧;8—阀芯;9—样件;10—触销液压仿形刀架的工作原理是:开机前,仿形刀架组合体处在最后位置,伺服阀阀芯8 在其尾部弹簧7 作用下处在最前端,阀控制开口e1=0,e2 为最大。当触销接触样件后,阀芯的运动受到限制而不再前移,阀体6 继续前移,控制开口e1 逐渐增大,e2 逐渐减小,无杆腔压力p2 逐渐增大,刀架组合体向前运动的速度随之降低。......

2023-06-18

活动情境观察液压试验台上各种液压元件的结构和形态以及工作过程。任务要求1.掌握各液压元件的作用和特点。图5.9液压泵的分类泵职能符号如图5.10所示。液压泵基本工作条件①形成密封容积。输出功率和输入功率之比值,称为液压泵的效率η。......

2023-06-30

相关推荐