停机时,导卫会开到最大位待机。停机时一套伺服阀配合换向阀5将导卫退回到最大位置。卷取机侧导卫液压控制有位置控制模式和压力控制模式两种。......

2023-06-15

高炉开铁口机是高炉炉前关键设备之一,其功能是打开铁口,使铁液流出。

为了适应大型高炉强化冶炼的需要,无水炮泥等坚硬炮泥在国内外的高炉上获得了广泛应用。这就增加了打开出口的难度,提高了对开铁口机的要求。

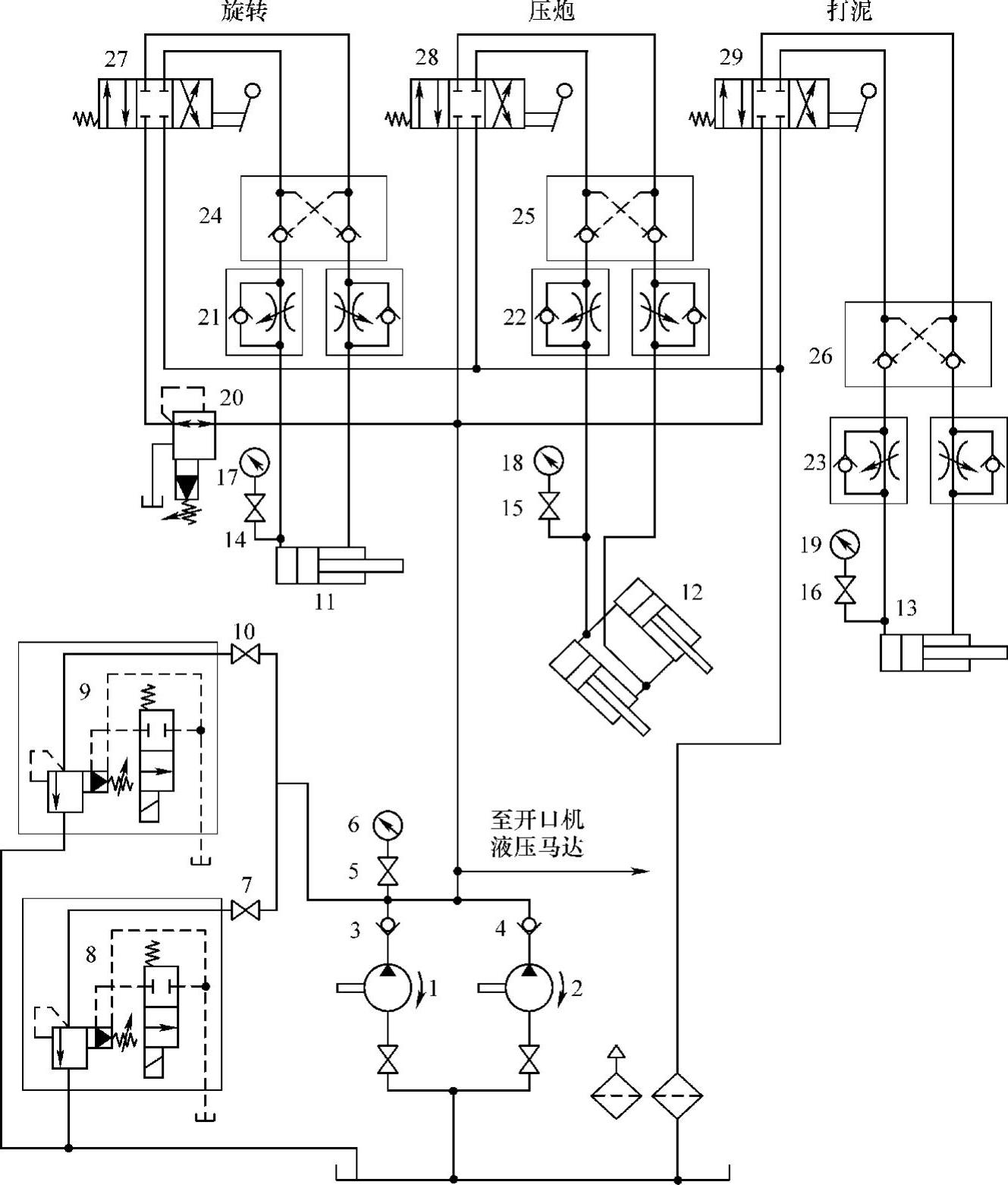

图7-10 高炉500kN泥炮液压控制系统原理

1、2—定量柱塞泵 3、4—单向阀 5、14、15、16—压力表开关 6、17、18、19—压力表 7、10—截止阀 8、9—电磁溢流阀 11—泥炮旋转液压缸 12—压炮液压缸 13—打泥液压缸 20—三通减压阀 21、22、23—双单向节流阀 24、25、26—双液控单向阀 27、28、29—三位四通手动换向阀

对开铁口机的要求是:

1)开出的孔道应为具有一定倾斜角度的直线孔道,其倾角应能根据高炉在各个时期炉缸的浸蚀情况在一定范围内调节。

2)打开出铁口时,覆盖在出铁口区域炉缸内壁上的耐水泥层不应被破坏。

3)打开出铁口的全部操作应机械化,并能远距离操作。

4)为不妨碍炉前各种操作顺利进行,开口机的结构应尽量紧凑,外形尺寸应尽量小。

下面介绍首钢SGK型遥控全液压开铁口机。

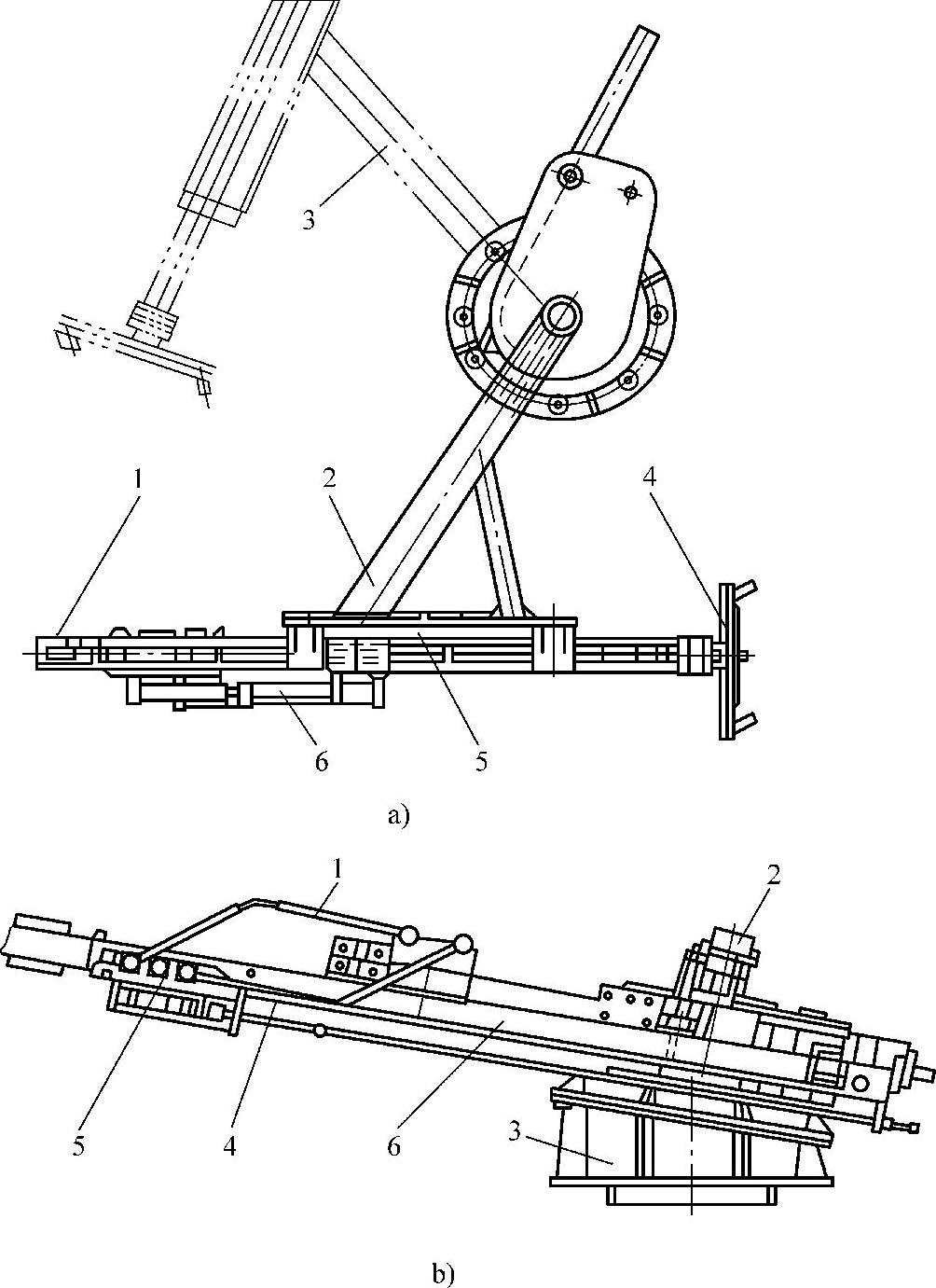

SGK型遥控全液压开铁口机由机械部分、液压部分、组合输油管路及遥控装置组成。机械部分由回转机构和钻进机构两部分组成,如图7-11所示。回转机构的作用是将钻进机构由停放位置送到工作位置,并在出铁口打开后能够迅速退回。回转机构由旋转臂、回转液压缸、斜底座及调角板等组成,通过回转缸的伸缩来完成回转机构的动作。钻进机构由液压钻岩机、液压马达、链条及导架等组成,其作用是:液压马达通过链条带动装有凿岩机的小车前进,打开出铁口,并能迅速退回。

图7-11 SGK型遥控全液压开铁口机

a)全液压开铁口机装置

1—送进马达 2—旋转臂 3—停放位置 4—前端固定装置 5—工作位置 6—三、四路铰

b)全液压开铁口机主视图

1—三路铰 2—七路回转接头 3—底座 4—四路铰 5—小车 6—钻进机构

SGK型遥控全液压开铁口机在机构方面具有新颖、简单、刚性好、高度矮等特点。目前我国开铁口机对准出铁口一般常用压下形式,即开口机在高炉旁转到工作位置后,由液压缸或气缸使开口机钻进机构和出铁口形成一定角度,这样必须在开口机钻进机构上设置压下装置,其结果增加了多处铰链点,从而降低了机体的刚度,使开口机对位困难,同时由于增加了液压缸(气缸)等元件及构件,使机体变得十分复杂,增加了隐患,并使设备维护和润滑十分困难。另外,由于现代化高炉有风口平台,这就要求开口机整体高度较矮,可放置在风口平台之下。显然目前开口机无法满足这一要求。SGK型遥控全液压开铁口机使用了矮式刚性结构,并将机架完全安装在一单面倾斜基础上(可放置在高1.7~1.8mm的风口平台下),与其他形式开口机相比,其对出铁口方式是靠回转机构一次对位,取消了压下机构,所以减少了铰链点,增加了机体的刚度,又节省了对位液压缸(气缸)等元件,从而简化了机构。此外,SGK型遥控全液压开铁口机机构刚性强,回转机构的回转臂为人字形梁,人字形梁与调角板构成稳定的三角形结构,提高了机体的刚度,能有效防止大梁及钻进机构的受热变形,保证了打孔质量。该机采用调角板结构进行调角,结构简单,调角准确,并对整体高度影响较小。该机在钻进机构前端设有前端固定装置,这一结构结合斜基础的特点,在钻进机构前端设有弹簧式压触头,靠后面回转缸的压紧力与高炉炉皮上的支座顶紧,减小了机体开孔引起的颤动,从而保证了开孔的质量。

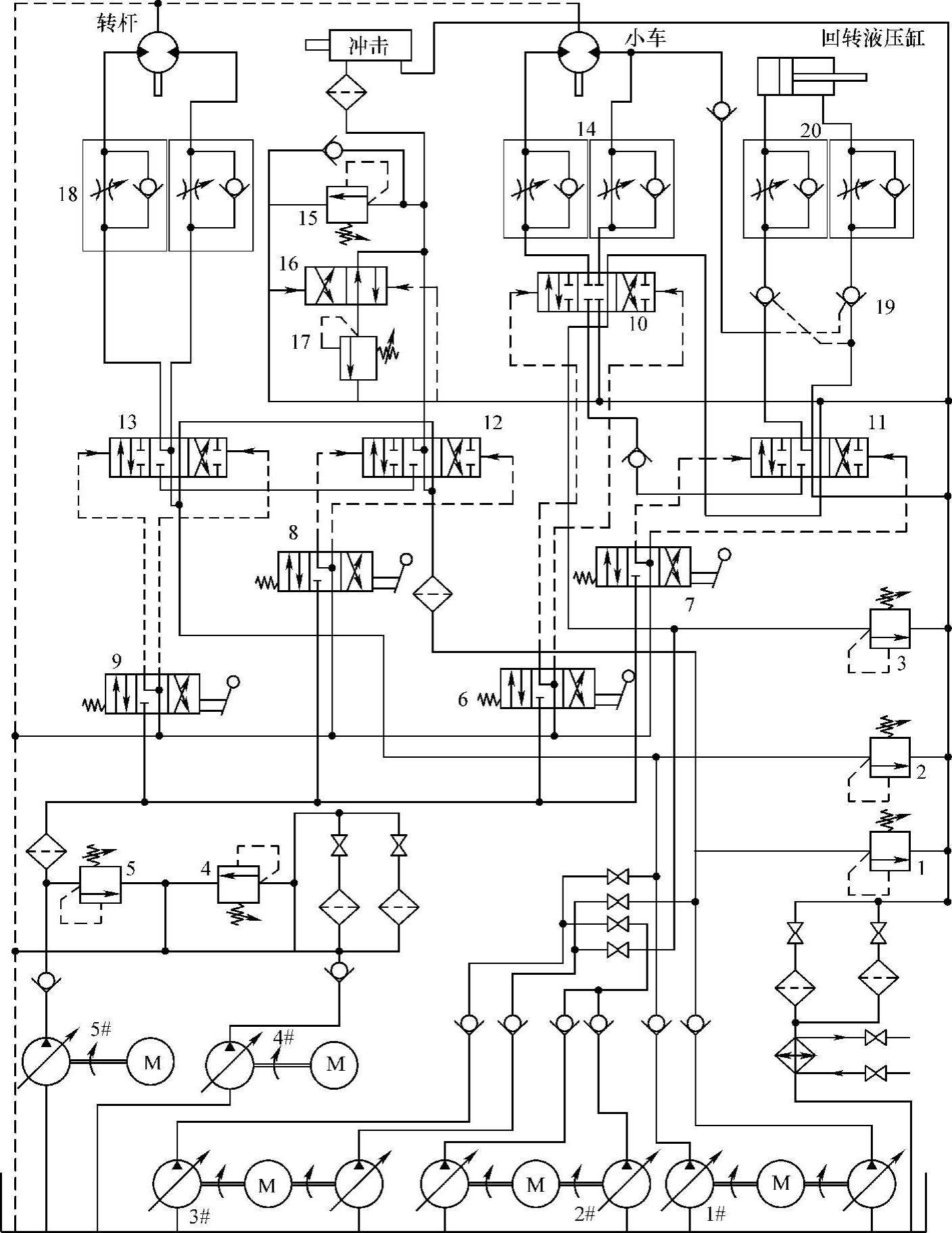

SGK型遥控全液压开铁口机的液压系统如图7-12所示。该液压系统的泵站由五台泵组成,其中1#、2#、3#泵为双恒功率变量泵,1#、2#泵为工作泵,3#泵为备用泵;4#泵用于系统自身循环过滤,保证液压介质的清洁度;5#泵提供系统的控制油。各泵所输出的液压油的压力分别由溢流阀1~5来调定。手动先导阀6~9用于控制大通径液动换向阀10~13,其中阀10控制液压马达,使小车前进、后退,后退的速度由单向节流阀14来调节;阀11控制回转缸的动作,其动作速度由单向节流阀20来控制;回转缸回转到位后,液动换向阀11回中位,液压锁19封闭回转缸进出油口,确保回转定位;阀12控制凿岩机的冲击;阀13是控制凿岩机的正转杆、反转杆的液压马达,杆的速度由单向节流阀18调定。通过阀15~17可实现凿岩机的空打重打,以及空打重打的自动转换,即当冲头未顶到炉门时,凿岩机低压空打,防止凿岩机受损,待冲头顶到炉门,在封炉口的泥上划出痕迹后,再施以工作压力下的冲击重打。当凿岩机无负载时,平衡阀15不能打开,阀16处于图7-12所示状态,此时冲击回路中的压力由溢流阀17调定;当凿岩机加载后,平衡阀15打开,液动换向阀16换向,此时,冲击回路的压力为系统的冲击工作压力。

SGK型遥控全液压开铁口机实际使用中具有如下特点:

1)在开铁口机多路系统同时动作并保证各自独立的条件下,通过组合油路和双联恒功率变量泵将最佳P-q曲线调定,使整个泵原系统简化,功率较低,安全可靠。

图7-12 SGK型遥控全液压开铁口机液压系统

1#~5#—泵 1、2、3、4、5、17—溢流阀 6、7、8、9—手动先导阀 10、11、12、13、16—液动换向阀 14、18、20—单向节流阀 15—平衡阀 19—液压锁

2)采用多路手动先导阀,使凿岩机的冲击、转杆两个动作可由一个手柄完成,依手柄的特定角度,实现冲击、正转、反转动作;另外,由于冲击、转杆和钻进小车的前进、后退是开铁口机操作同时必备的三个动作,所以将冲击、转杆操作合二为一,从而实现了由一个操作工人便可完成全部开口工作。

3)采用与手动先导阀配合使用的大通径多路换向阀。这些组合元件被广泛应用于工程机械中,使用可靠,抗污染能力强,动作平稳,其中位回油机能可使系统效率提高,防止油液升温。

4)由于钻进小车的进退与大臂回转没有同时动作的可能,系统中采用了两路多路换向阀,以减小体积,简化油路。

5)使用钢铰输油管路使机体上不用安装高压胶管,而高压胶管在炉前高温、明火的环境下极易损坏或引起大火。所以采用钢铰输油管路在最大程度上避免了设备着火损坏的可能性。

有关现代冶金设备液压传动与控制的文章

图9-21 卷取机夹送辊布置结构图带钢到来之前,夹送辊处于辊缝控制模式。此后,正常轧制卷取过程中,控制模式就保持为压力控制模式。当轧机物流跟踪系统跟踪到带尾接近夹送辊时,夹送辊将压力控制模式又切换为辊缝控制模式。图9-22 卷取机夹送辊液压控制回路1—伺服阀 2—换向阀 3—减压阀 4、5—液控单向阀组 6—压力传感器 7—溢流阀-先导电磁阀组......

2023-06-15

图9-16 精轧机AGC液压调整系统组成2.精轧机AGC液压系统精轧机AGC液压调整系统由两个双动作液压缸与机架组成,如图9-16所示。AGC液压缸传动侧和操作侧分别采用单独的位置控制系统,两套位置控制系统之间又有同步控制。一般热轧精轧机组具有7架连轧机,每两个机架间设置一个活套,采用伺服阀驱动的液压活套控制系统。套量控制与轧机主传动速度控制系统的关系密切。活套张力控制是以活套位置为反馈信号的机架间带钢控制系统。......

2023-06-15

图8-9 大包加盖装置结构图2.大包包盖液压控制原理大包加盖及液压缸驱动旋转原理如图8-10所示。包盖升降使用电磁换向阀1控制,使用双单向节流阀3实现回油节流调速,控制和调节液压缸动作速度。平衡阀2的另外一个功能就是在软管发生爆裂时,阀芯及时关闭油路,使包盖停止动作,以防止包盖失控。......

2023-06-15

调整电接点压力表7的压力,使系统压力达1.1×12.5MPa时电磁换向阀5电磁铁断电,溢流阀4卸荷,同时发出音响和灯光信号报警,以确保系统安全。单向阀17、18及电磁换向阀15、16为其控制元件。......

2023-06-15

概述由液压缸驱动的动力滑台称为液压动力滑台。YT4543 型动力滑台是组合机床上用以实现进给运动的通用部件。图7.1 是YT4543 型动力滑台液压系统原理图。YT4543 型动力滑台液压系统工作原理下面以二次工进带死挡铁停留的自动工作循环为例,说明系统的工作原理。......

2023-06-18

热轧机的1~7号机架的弯辊控制方式完全相同,均由操作人员根据轧制过程中的实际操作经验预选正负弯,并确定弯辊油压,再通过电液比例减压阀输出所给定的稳定压力来控制弯辊液压缸。调节电液比例减压阀的输出油压,则可调节弯辊力,从而改善板型。......

2023-06-15

2开机前,应对皮带机进行认真检查,清除皮带上的所有杂物。3皮带机运行时,严禁任何人跨越皮带;在任何情况下,严禁乘坐在皮带上休息。5运行时,应均匀地向皮带机供料。要待皮带机上的料全部卸完后方可停机,应避免重载停机或重载启动。严禁皮带机长时间空运转。......

2023-06-25

相关推荐