现以某厂2号高炉的液压传动为例,说明无料钟炉顶液压传动系统的概貌。无料钟炉顶液压传动泵站系统如图7-13所示。液压泵长期运转,一台工作,一台备用。当主油路的压力达9.5MPa时,控制溢流阀的电磁阀4接通,使液压泵在卸荷状态下运转。当压力达到10.5MPa或下降到6MPa时,液压泵就自动停泵并发出信号,过高的压力说明控制电磁阀和溢流阀失灵,过低的压力说明管路破裂大量漏油。......

2023-06-15

1.设备简介

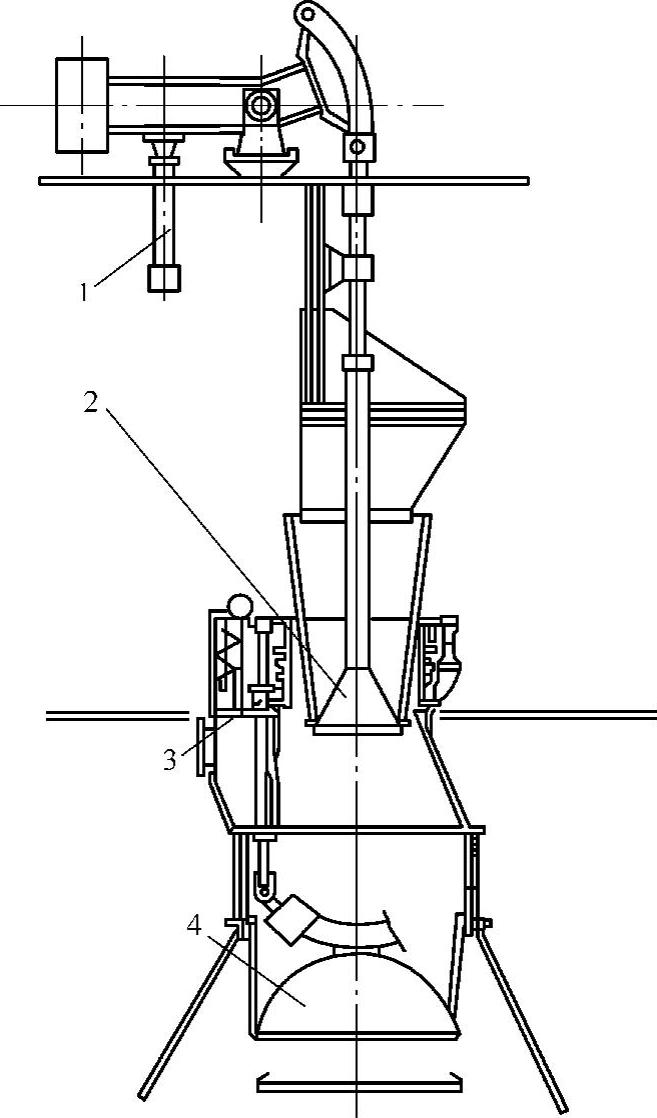

550m3高炉炉顶料钟液压传动结构如图7-1所示。装料设备为双钟式,大钟4采用双横梁、双拉杆结构,由两组四个柱塞式液压缸3驱动。拉杆靠上下导向装置保持垂直运动,拉杆与横梁之间为刚性连接,横梁与柱塞之间为铰接,每组液压缸由刚性梁同步,两组液压缸之间用液压同步。

小钟2采用平衡杆结构,靠配重的重量关闭,并要求密封面有一定的压力。小钟装料后,靠液压缸1保持闭锁。

该高炉炉顶料钟液压传动系统工艺参数如下:

小钟自重 6t

料重 11t

配重 4.2t

开启时间 8s

图7-1 高炉炉顶料钟液压传动结构

1、3—液压缸 2—小钟 4—大钟

关闭时间 6s

大钟自重 15t

料重 22t

开启或关闭时间 8s

大、小钟的升降行程 750mm

2.液压传动系统说明

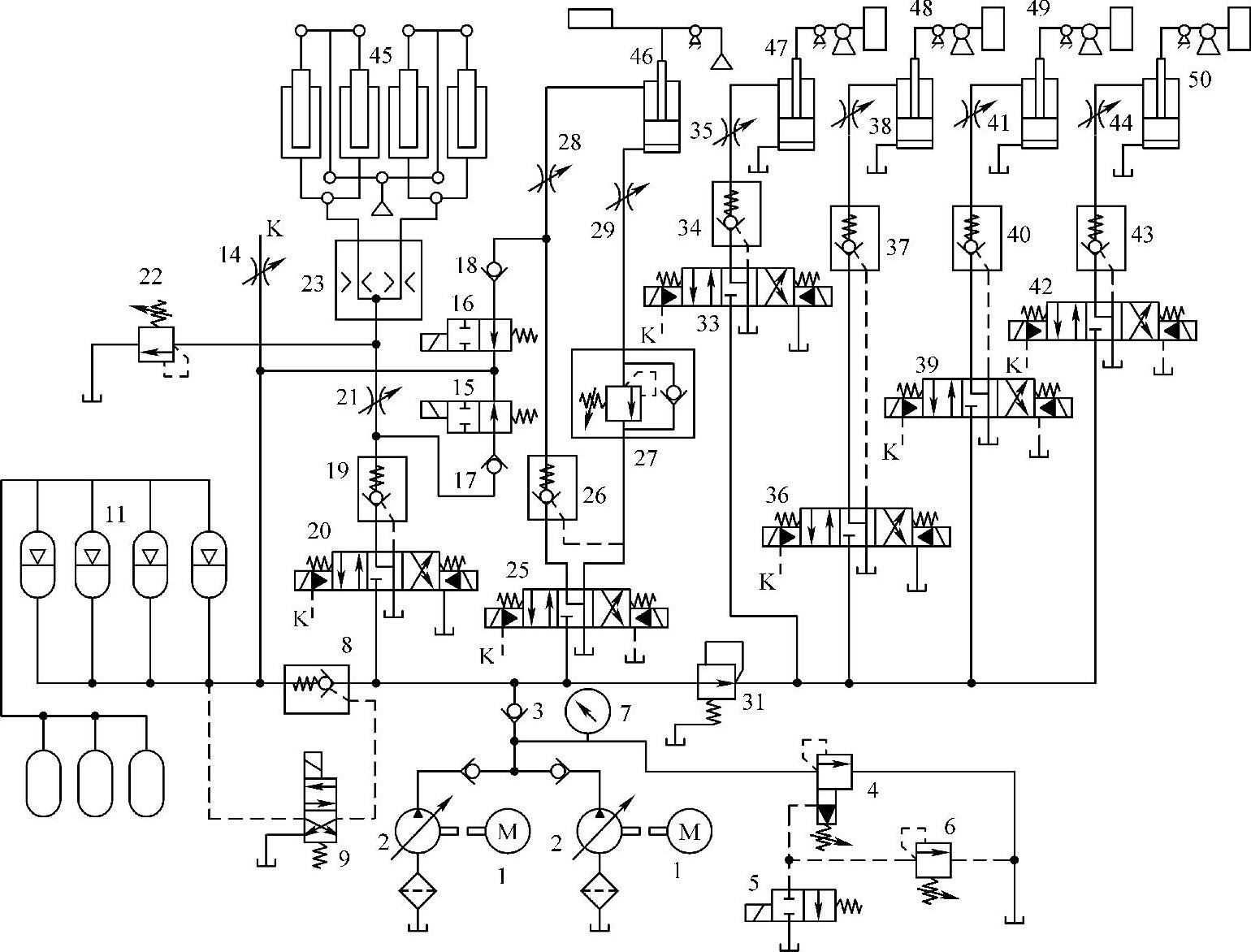

550m3高炉炉顶料钟液压传动系统如图7-2所示。

图7-2 550m3高炉炉顶料钟液压传动系统

(1)系统参数如下

系统最高工作压力 12.5MPa

系统最大平均流量 53L/min

额定工作压力 32MPa

额定流量(每台) 63L/min

转速 1000r/min

大钟液压缸(柱塞式)45 ϕ100mm×750mm

小钟液压缸(活塞式)46 ϕ140mm/ϕ80mm×750mm

大钟均压阀47、48液压缸 ϕ80mm×400mm

小钟放散阀49、50液压缸 ϕ80mm×400mm

(2)系统工作原理 高炉炉顶料钟液压传动系统图如图7-2所示。油路是开式循环系统,在油路中有蓄能器及其他安全装置。

1)压力控制。系统的工作压力分为两级,初级液压泵出口(包括大、小料钟的启闭回路)压力为12.5MPa,次级从减压阀之后到四组均压及放散阀液压缸的工作回路为5.5MPa。

溢流阀4、远控溢流阀6及换向阀5构成系统的溢流安全和卸荷回路。溢流阀6调定压力为12.5MPa,起安全作用的溢流阀4的调定压力为溢流阀6调定压力的1.1倍。正常工作时,换向阀5电磁铁通电,使溢流阀4在12.5MPa时溢流,操作系统在初级压力下工作。如果溢流阀6因故失灵,系统压力继续上升,当到达1.1×12.5MPa时,溢流阀4自动溢流,保护系统安全。调整电接点压力表7的压力,使系统压力达1.1×12.5MPa时电磁换向阀5电磁铁断电,溢流阀4卸荷,同时发出音响和灯光信号报警,以确保系统安全。

减压阀31的二次压力为5.5MPa,以保持均压及放散阀回路压力稳定。

2)方向控制。液压缸回路方向的切换采用电液换向阀20、25、33、36、39、42和液控单向阀19、26、34、37、40、43,缸活塞可以在任意位置上停止并锁紧。为了防止换向阀在中位时因滑阀泄漏造成工作油口的油压升高而误开启液控单向阀,引起液压缸的误动作,应选用“Y”型滑阀。换向阀的操作可以选用自控或单独手控。液压缸活塞的升、降行程极限位置由行程开关控制。

3)速度控制。液压缸的速度采用节流阀控制。平衡阀27的作用是:当液压缸活塞下降时,产生一定的背压,以防止平衡重产生的超越负载而引起的冲击。

大钟四个液压缸柱塞的升降采用两种方法同步。首先以两个液压缸组成一对,通过拉杆与横梁的刚性连接进行机械同步;其次在两对液压缸的总油路上装设分流阀23来保证两个分支油路的流量相等。事实证明,当液压缸柱塞的行程为750mm时,四个液压缸的不同步误差仅为3~5mm。为了消除其积累误差,在大钟打开时,四个液压缸的柱塞必须都走到行程的终点位置。

4)料钟密封面的保压。在大、小料钟关闭以后,工作油路已经闭锁,考虑到管道及液压缸的泄漏会影响料钟的密封性,为此系统中设计了料钟密封的保压回路。单向阀17、18及电磁换向阀15、16为其控制元件。该电磁换向阀是常开的,电磁换向阀15与电液换向阀20、电磁换向阀16与电液换向阀25是电气联锁的:当大钟(或小钟)打开时,电磁换向阀15(或电磁换向阀16)和电液换向阀20(或电液换向阀25)同时励磁(接电),此时,蓄能器到液压缸的补油通路被切断,停止补压。当大钟(或小钟)关闭后,阀15(或阀16)和阀20(或阀25)同时释压(断电),这时,蓄能器的补压油路开启,以保证液压缸的油压并使料钟有可靠的密封。

5)装料设备的安全保护。由于装料设备内有煤气爆炸的可能性,因此在大钟油路上设一安全阀22,其设定压力为1.1×12.5MPa,当煤气封罩内发生爆炸时,因大钟受压,液压缸内油液受到的冲击压力升高,安全阀立即溢流,打开大钟,以保护设备安全。

6)液压泵的工作制度及保护。泵为连续运转制,通常采用两台液压泵,一台工作,一台备用,当蓄能器发生临时故障时,也可以两台泵同时工作。泵空载起动。当泵起动时,电磁换向阀5接电,溢流阀4卸荷,通过继电器延时,待泵运转正常后,换向阀5断电,停止卸荷,系统即正常运行。

当液压泵或系统发生故障、引起电动机过载时,电动机的过电流继电器会发出声响、灯光信号,并立即停止运转。当液压泵或电源发生故障时,若又必须使开启的料钟、均压或放散阀关闭,可以采用手动紧急操作,这时,需首先推动电磁换向阀9的电磁铁心,打开蓄能器油路,然后推顶工作油路换向阀的电磁铁心进行切换,蓄能器的高压油便通向工作油路驱动有关液压缸,使料钟、均压或放散阀关闭,确保设备安全。

此外,在系统中还设有管式冷却器、液位指示器、电接点温度表和液位警报器等(这些在系统图中均未表示),用以冷却工作油液,指示油箱中的液位。当油温和液位达到上、下限时,系统均会发出声响和灯光信号报警。

有关现代冶金设备液压传动与控制的文章

现以某厂2号高炉的液压传动为例,说明无料钟炉顶液压传动系统的概貌。无料钟炉顶液压传动泵站系统如图7-13所示。液压泵长期运转,一台工作,一台备用。当主油路的压力达9.5MPa时,控制溢流阀的电磁阀4接通,使液压泵在卸荷状态下运转。当压力达到10.5MPa或下降到6MPa时,液压泵就自动停泵并发出信号,过高的压力说明控制电磁阀和溢流阀失灵,过低的压力说明管路破裂大量漏油。......

2023-06-15

高炉开铁口机是高炉炉前关键设备之一,其功能是打开铁口,使铁液流出。SGK型遥控全液压开铁口机由机械部分、液压部分、组合输油管路及遥控装置组成。回转机构的作用是将钻进机构由停放位置送到工作位置,并在出铁口打开后能够迅速退回。显然目前开口机无法满足这一要求。......

2023-06-15

向40分钟要效益,就是要提高课堂学习的效率,从而减轻课后的学习负担。果然,学习成绩很快恢复并超过了原来的水平。课堂是学习文化知识的主要场所,所以最重要的是,提高课堂学习效率。在短短的十几年时间里每个学生几乎接受和继承了人类几千年所积累的知识中最基本、最精华的部分,由此可见课堂学习的重要性。只有在这种心理准备状态下进入课堂,才能确保获得听课的高效率。但学习时,一定要全身心地投入,手脑并用。......

2023-11-24

根据工艺装钢要求,无论是单排、双排装料,两扇炉门都是同时升降的。图9-9 装出料炉门液压回路原理图1—单向溢流阀组 2—单向调速阀组 3—电液换向阀......

2023-06-15

装钢机进退由1台带编码器的变频电动机经减速机带动传动齿轮箱,使装料托杆运动,完成装料需求,并与先行板坯保持50mm的间隙。出钢机的升降由4支液压缸并联驱动托辊摇臂拉杆来完成。出钢机进退由2台带编码器的变频电动机经减速机带动传动齿轮箱,使出料托杆运行,完成出料需求。......

2023-06-15

某一高炉炉体,炉型为矮胖型,共有21带,每带由4~5块钢板焊接而成。钢板材质为Q345C和Q235C,厚度分别为40mm、45mm、50mm、64mm、68mm,用卷板设备进行预弯曲。下口装配间隙25mm,上口装配间隙28mm,以防止焊接时收缩变形,引弧板、引出板的厚度同母材一致。图4-3-9 高炉炉壳电渣焊冷却滑块组装示意图图4-3-10 高炉炉壳电渣焊装配示意图高炉炉壳电渣焊焊接参数见表4-3-2。表4-3-2 高炉炉壳电渣焊焊接参数焊接时,将焊丝与焊件接触,加入焊剂100~200g。......

2023-06-26

图0.2液压传动系统原理图1—油箱;2—滤油器;3—液压泵;4—压力表;5—节流阀;6—溢流阀;7—电磁换向阀;8—液压缸图0.2 所示为一个简单的液压系统原理图,其工作过程为:电动机带动液压泵3 运转,油箱中的液体经滤油器2 被吸入泵内。从以上分析看出,一个完整的液压系统除了工作介质外,均由以下4 个部分组成:①动力装置如液压泵。但从液压系统的工作原理来看,它们是起辅助作用的。......

2023-06-18

相关推荐