式(6.6)就是进油节流调速回路的速度负载特性。图6.6非恒定负载的功率-速度曲线1—液压缸的有功功率;2—负载特性曲线;3—液压泵的功率曲线图6.7出油节流调速③进油节流调速的效率:不考虑液压泵、液压缸和管路的功率损失时,进油节流调速的效率可表示为:2)出油节流调速回路出油节流调速回路如图6.7 所示。由式可见,出油节流调速回路的速度负载特性公式与进油节流调速回路的速度负载特性公式完全一样。......

2023-06-18

调速是为了满足液压执行元件对工作速度的要求。在不考虑液压油的压缩性和泄漏的情况下,液压缸的运动速度v为

液压马达的转速n为

式中 q——输入液压缸、液压马达的流量;

A——液压缸的有效作用面积;

VM——液压马达的排量。

由以上两式可知,改变输入液压执行元件的流量q或改变液压马达的排量VM(无级改变液压缸有效作用面积A是不容易实现的)均可以达到改变执行元件速度的目的。为了改变进入液压执行元件的流量,可采用变量液压泵来供油,也可采用定量泵和流量控制阀的方法。用定量泵和流量控制阀来调速的回路,称为节流调速;通过改变泵或液压马达的排量调速的回路,称为容积调速;通过变量泵和流量控制阀来达到调速的回路,则称为容积节流调速。

1.节流调速回路

节流调速回路的工作原理是通过改变回路中流量控制元件(节流阀和调速阀)通流面积的大小来控制进、出执行元件的流量,以调节其运动速度。根根流量控制阀在回路中的位置不同,分为进油节流调速、回油节流调速和旁路节流调速三种回路。前两种回路也称为定压式节流调速回路,后一种由于回路的供油压力随负载的变化而变化,又称为变压式节流调速回路。

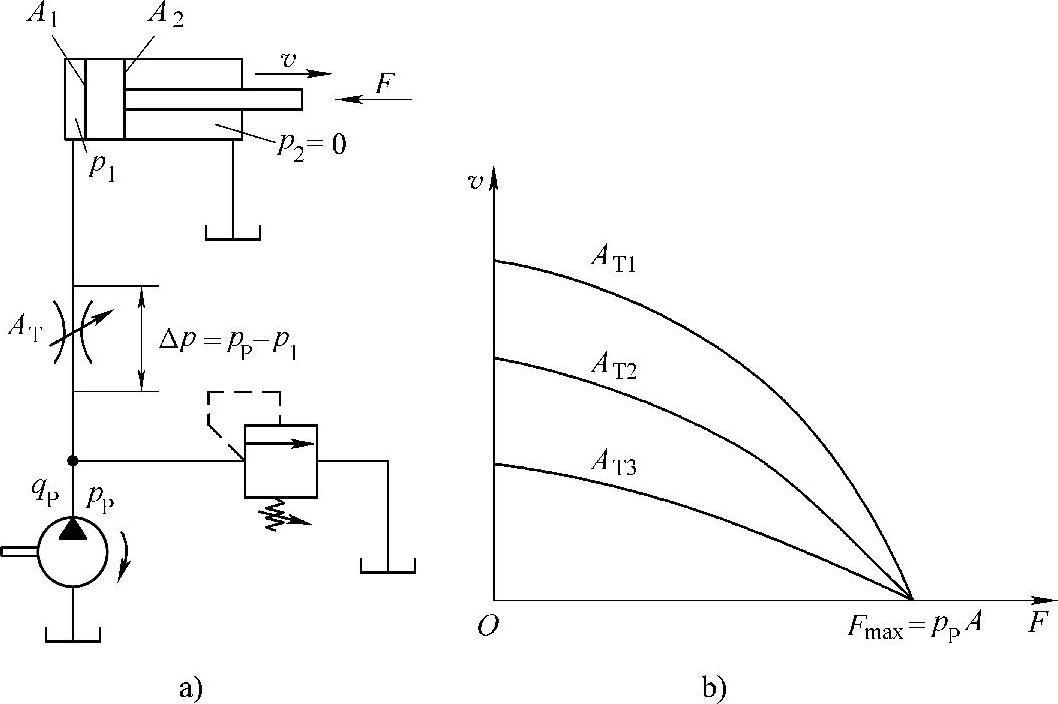

(1)进油节流调速回路 进油节流调速回路如图6-21a所示。其中,qP为泵的输出流量,pP为泵的输出压力。

因液压缸有杆腔背压p2为0,故液压缸无杆腔的压力p1为

泵出口压力为pP,节流阀前后的压力差Δp为

Δp=pP-p1 (6-2)

通过节流阀的流量q1为

液压缸的运动速度v为

式中 K——节流阀的比例系数(其余各参数的含义如图6-21a所示)。

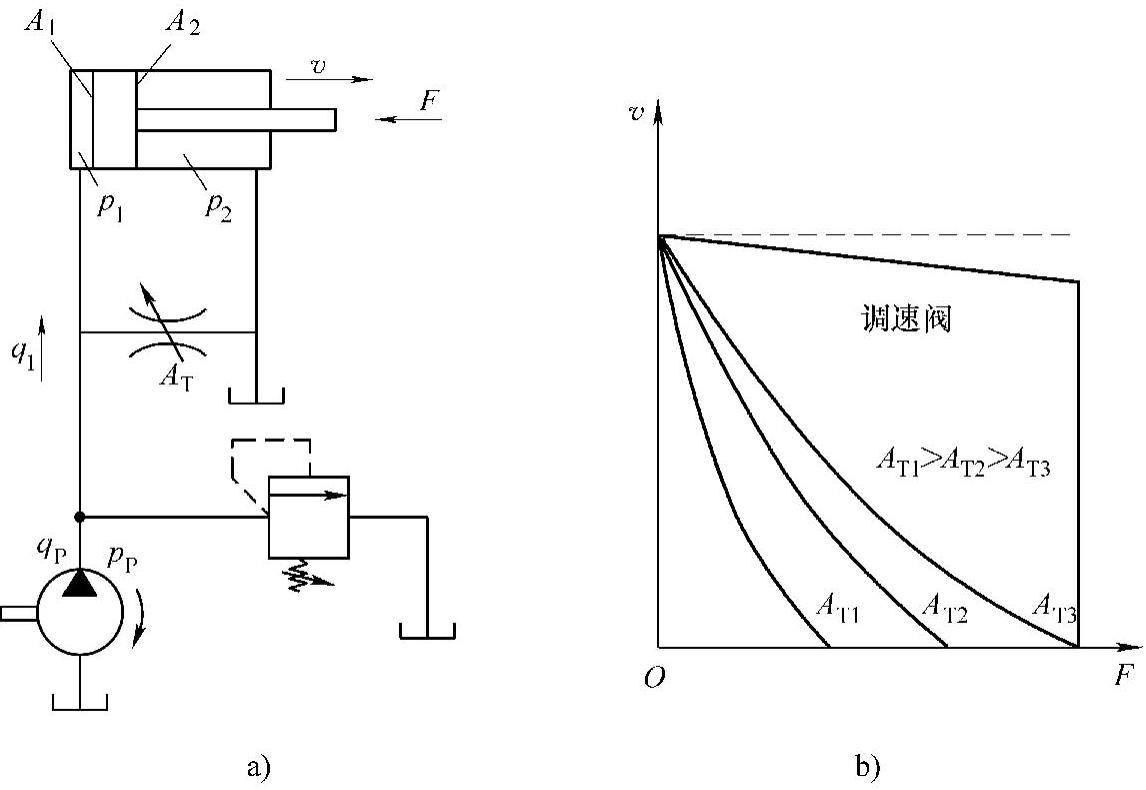

图6-21 进油节流调速回路

由式(6-4)可得进口节流调速回路的负载特性曲线,如图6-21b所示。这种回路的调速范围较大,由负载特性曲线可知,当节流阀开口AT调定后,速度随负载的增大而减小。

图6-22 回油节流调速回路

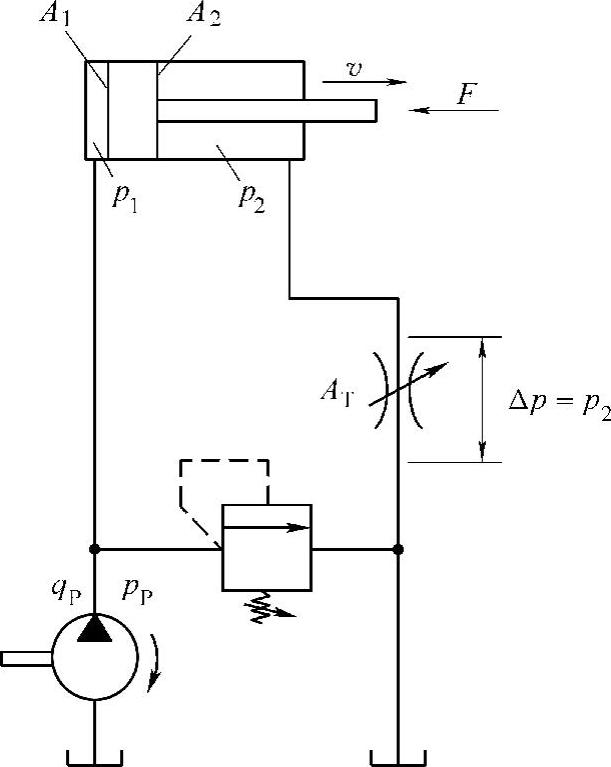

(2)回油节流调速回路 回油节流调速回路如图6-22所示(图中各物理量与图6-21a相同)。这种回路的负载特性和进油节流调速回路相同,速度随负载的增大而减小(读者可仿照进口节流调速回路负载特性的公式自行推导)。进油与回油节流调速回路的不同之处如下:

1)承受负值负载的能力。回油节流调速回路的节流阀使液压缸回油腔形成一定的背压,在负值负载时,背压能阻止工作部件的前冲,而进油节流调速由于回油腔没有背压,因而不能在负值负载下工作。

2)停车后的起动性能。长期停车后液压缸油腔内的油液会流回油箱,当液压泵重新向液压缸供油时,在回油节流调速回路中,由于进油路上没有节流阀控制流量,会使活塞前冲;而在进油节流调速回路中,由于进油路上有节流阀控制流量,故活塞前冲很小,甚至没有前冲。

3)实现压力控制的方便性。进油节流调速回路中,进油腔的压力将随负载而变化,当工作部件碰到止挡块而停止后,其压力将升到溢流阀的调定压力,利用这一压力变化来实现压力控制是很方便的;但在回油节流调速回路中,只有回油腔的压力才会随负载而变化,当工作部件碰到止挡块后,其压力将降至零,虽然也可以利用这一压力变化来实现压力控制,但其可靠性差,一般均不采用。

4)发热及泄漏的影响。在进油节流调速回路中,经过节流阀发热后的液压油将直接进入液压缸的进油腔;而在回油节流调速回路中,经过节流阀发热后的液压油将直接流回油箱冷却。因此,发热和泄漏对进油节流调速的影响均大于对回油节流调速的影响。

5)运动平稳性。在回油节流调速回路中,由于有背压存在,它可以起到阻尼作用,同时空气也不易渗入,而在进油节流调速回路中则没有背压存在,因此可以认为回油节流调速回路的运动平稳性好一些。为了提高回路的综合性能,一般常采用进油节流调速并在回油路上加背压阀的回路,使其兼具两者的优点。

(3)旁路节流调速回路 图6-23a所示为采用节流阀的旁路节流调速回路。其中,qP为泵的输出流量,pP为泵的输出压力。节流阀调节液压泵流回油箱的流量,从而控制了进入液压缸的流量,通过调节节流阀的通流面积,即可实现调速。由于溢流作用已由节流阀承担,故旁路节流调速回路中,溢流阀实际上是安全阀,常态时关闭,过载时打开,其调定压力为最大工作压力的1.1~1.2倍。旁路节流时液压泵的工作压力随负载变化而不恒定,所以这种调速方式又称变压式节流调速。

图6-23 旁路节流调速回路

图6-23a中,液压缸有杆腔背压为0,液压缸无杆腔的压力p1为

泵出口压力pP为

pP=p1

节流阀前后的压力差Δp为

Δp=p1 (6-6)

通过节流阀的流量q3为

进入液压缸的流量q1为

液压缸的运动速度v为

把式(6-5)带入式(6-9)得

式中 K——节流阀的比例系数;

AT——节流口过流面积(其余参数含义如图6-23a所示)。

由式(6-10)可得旁路节流调速负载特性曲线,如图6-23b所示。旁路节流调速回路负载特性很软,低速承载能力又差,故其应用比前两种回路少,只用于对速度平稳性要求不高的系统中。

(4)采用调速阀的节流调速回路 使用节流阀的节流调速回路,速度负载特性都比较“软”,变载荷下的运动平稳性都比较差。为了克服这个缺点,回路中的节流阀可用调速阀来代替。采用调速阀的节流调速回路,变载荷下的运动平稳性好,但是回路的功率损失较大,既有节流损失和溢流损失,又有减压损失,且系统效率低。

2.容积调速回路

容积调速回路是通过改变泵或马达的排量来实现调速的。其主要优点是没有节流损失和溢流损失,因而效率高,油液温升小,适用于高速、大功率调速系统。其缺点是变量泵和变量马达的结构较复杂,成本较高。容积调速回路通常有三种基本形式:变量泵和定量液压执行元件组成的容积调速回路;定量泵和变量马达组成的容积调速回路;变量泵和变量马达组成的容积调速回路。

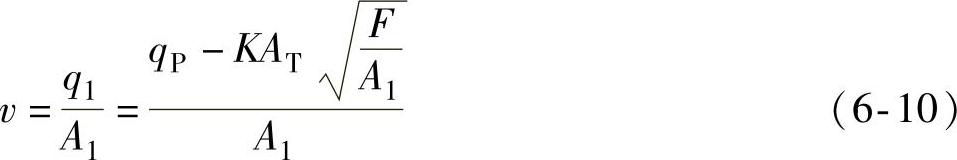

(1)变量泵和定量液压执行元件的容积调速回路 图6-24a中所示的执行元件为液压缸3,溢流阀2起安全作用。图6-24b中所示的执行元件为液压马达5,溢流阀3起工作负载安全作用,溢流阀4调定补油压力。

图6-24 变量泵和定量液压执行元件的容积调速

a)执行元件为液压缸 1—变量泵 2—溢流阀 3—液压缸 b)执行元件为液压马达 1—变量泵 2—补油泵 3、4—溢流阀 5—液压马达

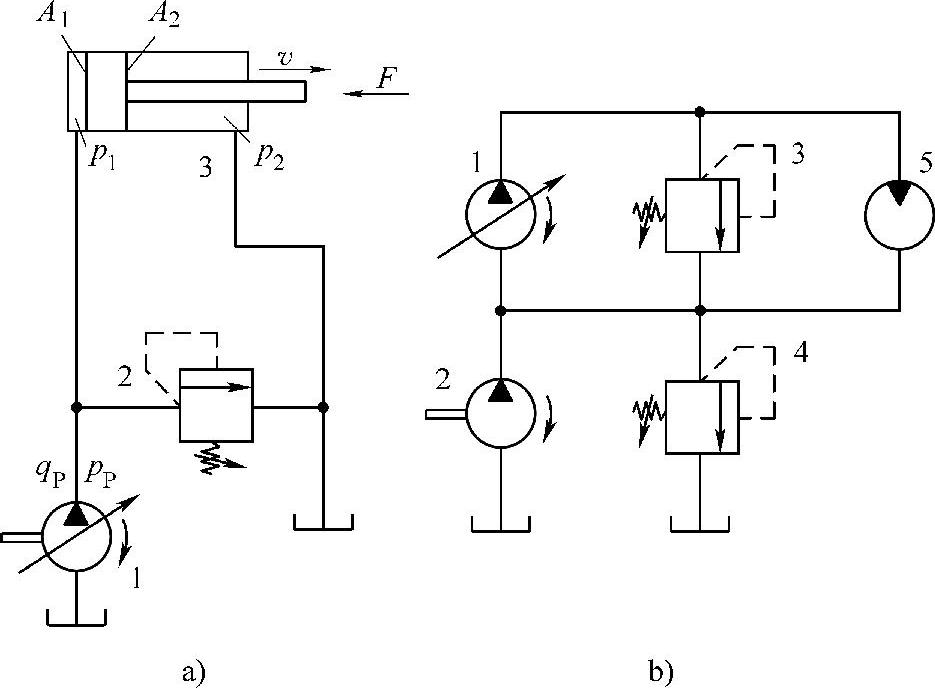

(2)定量泵和变量马达的容积调速回路 图6-25a所示为由定量泵和变量马达组成的容积调速回路。其中,溢流阀3起工作负载安全作用,溢流阀4调定补油压力。由于液压泵1的转速和排量均为常数,当负载功率恒定时,变量马达5的输出功率P和回路工作压力p都恒定不变,因为变量马达5的输出转矩T与其排量VM成正比,变量马达的转速则与VM成反比,所以这种回路称为恒功率调速回路。其调速特性如图6-25b所示。

图6-25 定量泵和变量马达组成的容积调速

1—液压泵 2—补油泵 3、4—溢流阀 5—变量马达

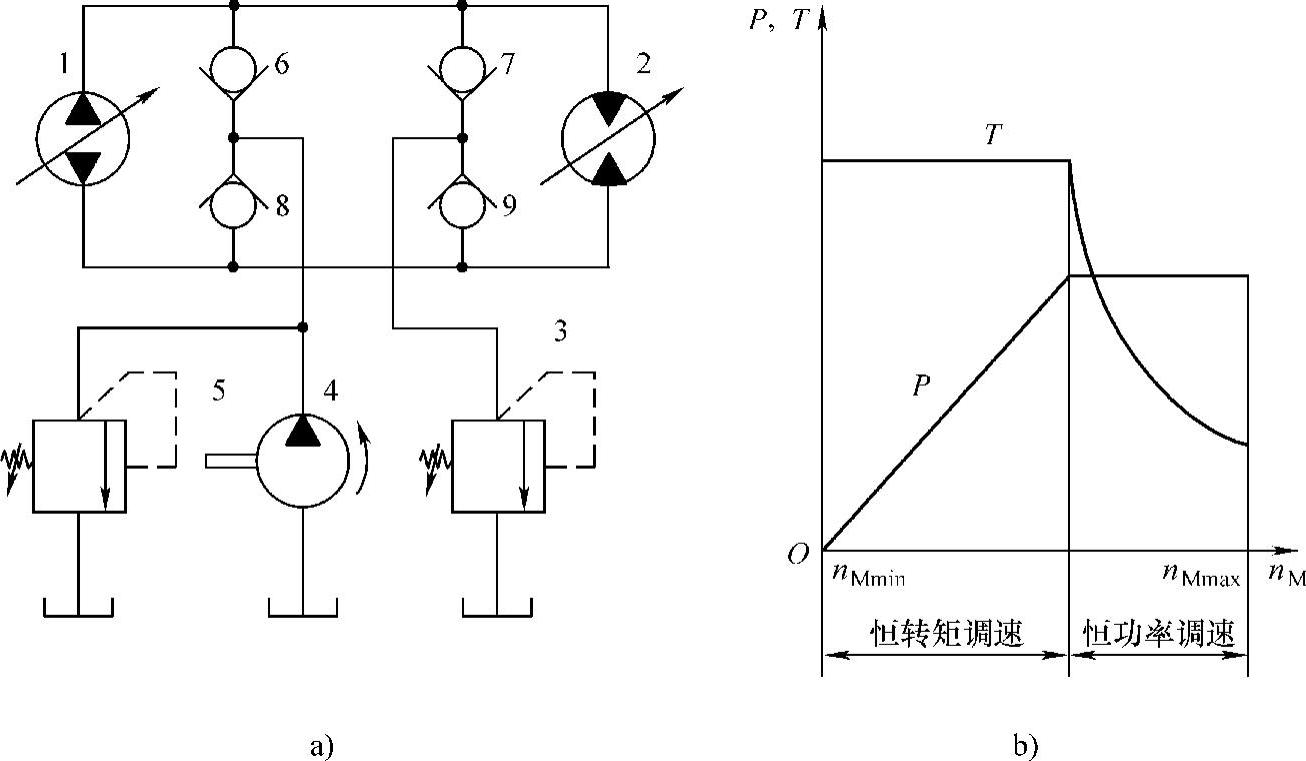

(3)变量泵和变量马达容积调速回路 图6-26a所示为采用双向变量泵1和双向变量马达2的容积调速回路。该回路属闭式系统。补油泵4是补油用定量泵,排量较小。溢流阀3起工作负载安全作用,溢流阀5调定补油压力。单向阀6、8和7、9分别用于分隔高压工作油路和低压回油路。

一般工作部件都在低速时要求有较大的转矩,因此这种系统在低速范围内调速时,先将液压马达的排量调为最大(使液压马达能获得最大输出转矩),然后改变泵的输油量。当变量泵的排量由小变大,直至达到最大输油量时,液压马达转速亦随之升高,输出功率随之线性增加,此时液压马达处于恒转矩状态;若需要进一步加大液压马达转速,则可将变量马达的排量由大调小,此时液压马达输出转矩随之降低,而泵则处于最大功率输出状态不变,故液压马达亦处于恒功率输出状态。变量泵和变量马达容积调速回路的特性曲线如图6-26b所示。

图6-26 采用双向变量泵和双向变量马达的容积调速回路

3.容积节流调速回路

容积节流调速回路的工作原理是采用压力补偿型变量泵供油,用流量控制阀调节进入液压缸的流量以调节液压缸的运动速度,同时采用压力反馈,使变量泵的输出流量自动地与液压缸所需的流量相适应。这种调速回路本质上属于容积调速,它没有溢流损失,效率较高,速度稳定性也比单纯的容积调速回路好,常用在速度范围大,功率不大的场合,如组合机床的进给系统等。

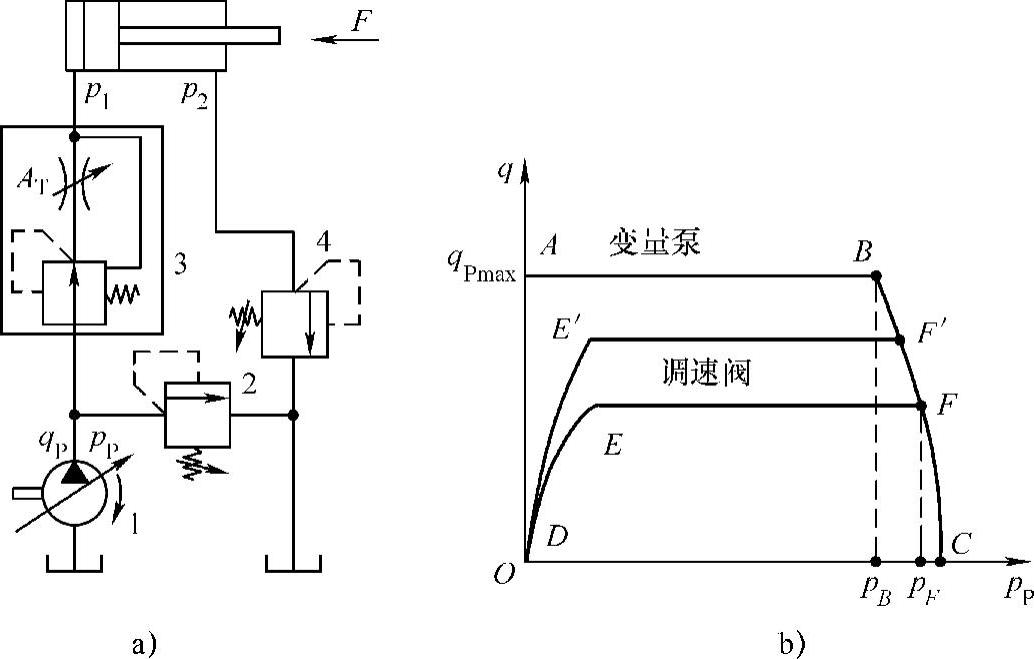

(1)限压式变量泵和调速阀的容积节流调速回路 图6-27a所示为由限压式变量泵1和调速阀3组成的容积节流联合调速回路。溢流阀4为背压阀,液压缸两腔的承压面积分别为A1、A2,液压缸所受外负载为F。图6-27b所示为该回路的特性曲线。

图6-27 限压式变量泵和调速阀的容积节流调速

1—变量泵 2、4—溢流阀 3—调速阀

图6-28 差压式变量泵和节流阀容积节流调速

1、2—溢流阀

图6-27b中曲线A-B-C为限压变量泵的工作特性曲线。pB为限压变量泵设定的限压值。当泵出口压力小于pB时,泵处于定量泵工作状态,输出流量为限定的最大值qPmax。当泵出口压力达到pB值时,限压变量泵开始进入减少排量的变量状态,泵出口压力越高,排量越小,到C点时,泵出口压力最高,但排量接近于0。曲线D-E-F为调速阀的工作特性曲线。在D-E段,调速阀前后压差较小,调速阀的流量还随负载压力变化。E-F段调速阀处于恒流量输出状态。在F点(F点即限压变量泵的工作点),限压变量泵的输出流量等于调速阀的恒定输出流量,变量泵输出的流量全部通过调速阀进入液压缸,所以容积节流调速回路本质上是容积调速。回路中泵的输出流量可以随调速阀开口的变化而变化,若调速阀开口增大,调速阀的工作特性曲线上移为D-E′-F′,这时限压变量泵的工作点也将变到F′。

(2)差压式变量泵和节流阀的容积节流调速回路 图6-28所示为差压式变量泵和节流阀组成的容积节流调速回路。在该回路中,溢流阀1是背压阀,用来提高液压缸的运动平稳性;溢流阀2起安全阀作用。节流阀两端的压差由差压式变量泵的控制机构来调定。正常工作时,节流阀进出口压差近似维持为恒定值(取决于变量泵右侧变量液压缸活塞处弹簧的压缩量),泵左侧变量活塞的作用面积为A1,右侧变量活塞两端的作用面积分别为A2和A,且有A1+A2=A。当执行元件工作进给时,压力油经节流阀进入系统,如果通过节流阀的流量大于节流阀在调定开口AT和进出口压差下的通过流量时,节流阀进口处压力pP升高,两个变量活塞的液压力合力向右作用在定子上,压缩弹簧,定子向右移动,减小偏心距e,使液压泵的输出流量减少至与节流阀通过的流量相适应。同理,在节流阀开口改变或外负载变化时,该回路都能实现与泵输出流量和节流阀通过流量相适应,且在负载变化、节流阀开口不变时,该回路也能保持输入液压缸的流量基本不变。差压式变量泵容积节流调速回路宜用在负载变化大,速度较低的中、小功率场合,如某些组合机床的进给系统中。

有关现代冶金设备液压传动与控制的文章

式(6.6)就是进油节流调速回路的速度负载特性。图6.6非恒定负载的功率-速度曲线1—液压缸的有功功率;2—负载特性曲线;3—液压泵的功率曲线图6.7出油节流调速③进油节流调速的效率:不考虑液压泵、液压缸和管路的功率损失时,进油节流调速的效率可表示为:2)出油节流调速回路出油节流调速回路如图6.7 所示。由式可见,出油节流调速回路的速度负载特性公式与进油节流调速回路的速度负载特性公式完全一样。......

2023-06-18

通过分析可以看出,异步电动机带恒转矩负载的降压调速实际上是靠增大转差率、减小输出功率来换取转速的降低的。如果增大转子电阻,临界转差率将加大,可以扩大恒转矩负载下的调速范围,并使电动机能在较低转速下运行而不至于过热,这种高转子电阻电动机又称作交流力矩电动机,这种电动机的降压调速机械特性如图5-6所示,虽然调速范围变大了,但是缺点是机械特性较软。......

2023-06-25

音乐表演专业声乐教学的授课形式主要有三种:1.一对一的个别课,包括声音技巧训练课和声乐艺术指导课声音技巧训练主要是由主教教师一对一对学生进行声音技巧方面的训练,目的是通过训练使学生在声音技巧上达到适应演唱中外声乐作品的需要。......

2023-10-18

导料装置主要是引导带料(条料)沿着一定的方向送进。外导料装置通常由外导料板与承料板固定在一起。内导料装置又可分为内导料板和浮动导料销两种。图6-4所示为常用导料装置的三种结构形式。......

2023-06-26

根据失水与失钠的比例,可分为等渗性失水、低渗性失水及高渗性失水。中度失水:失水占体重4%~8%,病者口腔黏膜干燥,尿量减少,出现体位性低血压和失水热,有神经系统症状存在等。女性所丢失液量=3×现有体重×[所测血清钠值-142mmol/L]。......

2024-01-08

图4.59调速阀的工作原理和符号1—定差减压阀阀芯;2—节流阀图4.59 所示为调速阀的工作原理图和图形符号。液压泵供给的压力油p1 进入减压阀,其出口压力p2 作为节流阀的入口压力,节流阀出口压力p3,也就是调速阀的出口压力,油液从出油口流出,最后流入液压缸。图4.60节流阀和调速阀的特性曲线调速阀正常工作时,要求调速阀两端的压差至少为0.5 MPa,这从图4.60 所示的特性曲线图上可看出。......

2023-06-18

1)减压回路的作用是:使与主油路同时工作的支路获得稳定可调的比主油路压力低的工作压力。为了使减压回路工作可靠起见,减压阀的最低调整压力不应小于0.5MPa,最高调整压力至少应比系统压力小0.5MPa。图6-5所示为采用单向减压阀的减压回路。液压缸2活塞向下运动时需要低于系统压力的某一稳定压力,而活塞向上返回时无需减压,为此在回路中接上单向减压阀3。大流量的减压回路或系统有多处需要低压输出,建议另外采用单独的液压泵来供油。......

2023-06-15

一般异步电动机调压调速时的机械特性如图3.4所示。图3.4 一般异步电动机调压调速时的机械特性3)若恒转矩负载为TL,当电压从UN下降为U1、U2时,则负载线TL与电动机机械特性的交点分别是A、B、C、D,其中D点是不稳定工作点,因此电动机的调速范围为n0~n0,调速范围较小。综上分析,异步电动机调压调速的调速范围较小,较适合于风机和水泵类负载的调速。图3.5 力矩电机调压调速机械特性......

2023-06-19

相关推荐