因此,间隙密封仅用于尺寸较小,压力较低、运动速度较高的缸体内孔与活塞间的密封。对速度稳定性要求较高的液压缸,可在液压缸的最高处设置排气装置,如排气塞、排气阀等。......

2023-06-25

当液压缸运动件的质量较大,运动速度较高时,由于惯性力较大,具有较大的动量。在这种情况下,活塞运动到行程的末端时,会与端盖发生机械碰撞,产生很大的冲击和噪声,甚至引起破坏性事故,所以在液压缸中常常设有缓冲装置,其目的是使活塞在接近行程末端时增加回油阻力,从而减缓运动部件的运动速度,避免撞击液压缸端盖。

1.液压缸末端缓冲原理

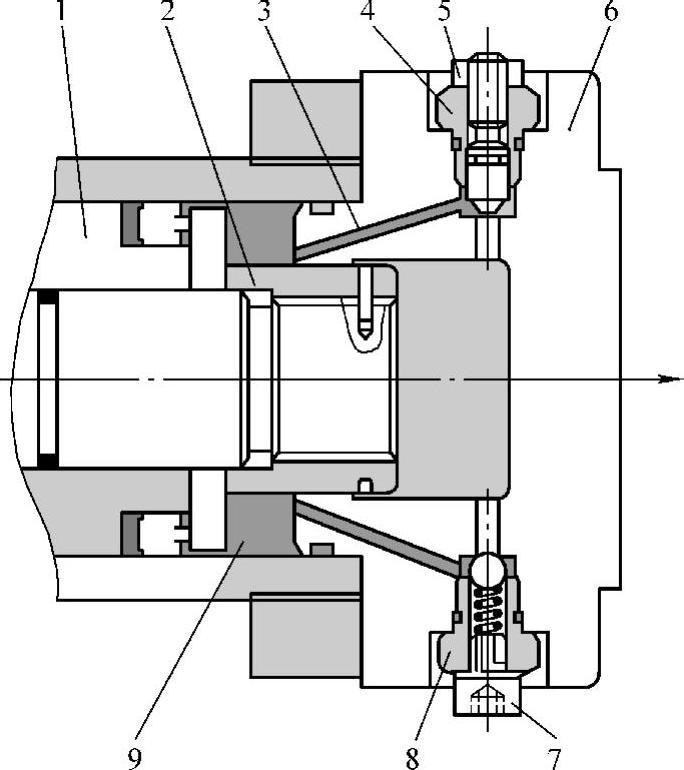

液压缸末端缓冲装置如图3-13所示。活塞1通过缓冲套2安装在活塞杆上。当锥形缓冲套2进入缸底6的孔时,随着其开口逐步减小,离开活塞腔9的液流最后为零。活塞腔9的流体只能由孔3和可调节流阀4流出。缓冲的效果要通过节流阀来设置。流动截面积越小,末端缓冲的效果就越好。设定缓冲效果后,通过锁紧螺母5可对缓冲设定进行锁紧保护。使用单向阀8有助于液压缸起动时外伸动作的完成。因此,液压缸外伸时液流绕过节流口。而液压缸中的气体可通过排气阀螺钉7排出。无末端缓冲的液压缸,可以只安装排气阀螺钉。

2.制动力和平均缓冲压力的计算

液压缸的末端缓冲必须保证两个末端的行程速度,有一个受控的减速(制动)过程。在缓冲开始时,所有的动能(运动质量与速度的计算结果)应不超过缓冲的最大工作容量。制动能转化为节流缓冲阀的热能。

(1)制动力的计算(以单杆式活塞缸为例) 水平方向运动的液压缸所需的制动力FB可计算如下:

活塞伸出时所需的制动力:

FB=ma+A1p

活塞缩回时所需的制动力:

FB=ma+A3p

式中 m——运动质量;

a=v2/2s,其中v为活塞速度,s为缓冲长度;

A1——活塞大腔截面积;

A3——活塞环形面积;

p——液压缸工作压力。

图3-13 液压缸末端缓冲装置

1—活塞 2—缓冲套 3—孔 4—可调节流阀 5—锁紧螺母 6—缸底 7—排气阀螺钉 8—单向阀 9—活塞腔

对于垂直运动的液压缸,必须根据运动方向,把重力(包括外负载的、活塞和活塞杆的)加到制动力FB的计算中,并在速度计算时计入重力加速度的作用。

以上的计算忽略了缸体内的摩擦力。

(2)平均缓冲压力的计算 末端缓冲实现制动时,在回油腔会产生缓冲压力。平均缓冲压力pD由式pD=FB/AD计算(AD为回油腔的承压面积)。

在正常情况下,要求平均缓冲压力不得高于液压缸的公称压力。如果计算得到的平均缓冲压力值过高,就应增大缓冲长度s,或者降低液压缸工作压力p。

有关现代冶金设备液压传动与控制的文章

因此,间隙密封仅用于尺寸较小,压力较低、运动速度较高的缸体内孔与活塞间的密封。对速度稳定性要求较高的液压缸,可在液压缸的最高处设置排气装置,如排气塞、排气阀等。......

2023-06-25

创建一个工程名为“Flys”的对话框程序,演示当越来越多的蝴蝶飞舞时界面发生闪烁,然后通过双缓冲技术加以解决。10)修改OnTimer函数的代码,使用双缓冲技术消除动画闪烁问题。“双缓冲技术”创建一个和窗口画面相同大小的内存DC,就相当于在内存中打一张“草稿”,将所有前景和背景图都粘贴完好后再一次性地输出到屏幕。“双缓冲技术”解决画面闪烁的方法,广泛地应用在各类高级图形界面的开发中。......

2023-11-25

BAS末端设备主要指末端探测设备和末端执行设备。它的开启大小是由BAS根据室内空气中二氧化碳的含量来决定的。图9.51变频器图9.52可调节风阀8.终端设备控制箱大型设备往往都有自己的控制箱,这些控制箱都留出了接收外来继电控制信号的端子,因此,BAS根据设备不同控制信号的要求,提供相应的FLEXLOGIX输入输出模块。......

2023-09-20

VAV空调机组中的送风机采用变频调速方式,送入每个房间的风量由变风量末端装置即VAVBOX控制,每个VAVBOX可根据房间的布局设置几个送风口。当空调区域的热负荷变化,VAVBOX的监测控制DDC根据实际温度检测值,通过计算确定送入房间的风量。VAVBOX和变频送风机的控制过程中,控制对象为室内温度、主送风道静压,检测装置为静压传感器,调节装置是现场DDC,执行器是变频风机,干扰量是VAVBOX风阀开度、空调负荷。......

2023-08-29

液压缸的典型结构如图3.11、图3.15 所示,已在前面作了介绍。在设计液压缸时,常涉及各部分结构的选用问题。下面将对液压缸各细部结构作详细讨论。图3.29Y 形密封圈图3.30Y 形密封圈的使用Y 形密封圈密封可靠,寿命较长,摩擦力小,常用于运动速度较高的液压缸,适用温度为-40 ~80 ℃,工作压力为20 MPa。活塞与活塞杆的联接在液压缸行......

2023-06-18

当液压泵突然起动或停止,液压阀突然关闭或换向时,液压缸突然运动或停止时,液压系统中所出现的液压冲击,使用蓄能器可起缓冲作用。气囊外为压力油,在蓄能器的下部有提升阀4,压力油从此通入,并防止气囊经油口被挤出。气门只在蓄能器工作前用来为气囊充气,蓄能器工作时则始终关闭。......

2023-06-25

液压缸按其结构形式,可以分为活塞缸、柱塞缸和摆动缸三类。柱塞式液压缸的主要特点是柱塞与缸筒无配合要求,缸筒内孔不需精加工,甚至可以不加工。图3-12 摆动式液压缸结构与职能符号......

2023-06-15

液压缸设计计算的目的,是为了确定液压缸的主要结构参数,并验算其强度和稳定性。必要时,也可根据液压缸的计算结果修改设计方案。由式可得活塞杆直径d 的计算公式:式中——液压缸的速度比。表3.7速度比 与D、d 对应值续表图3.37液压缸活塞杆纵向弯曲图活塞杆直径计算之后,还应进行强度校核。......

2023-06-18

相关推荐