特殊的封装环境某些MEMS器件的工作环境是气体、液体或透光的环境,MEMS封装必须构成稳定的环境,并能使气体、液体稳定流动,使光纤输入低损耗。低应力在MEMS器件中,具有微米/纳米级尺寸的部件精度要求高,但结构脆弱易断裂,因此封装所产生的应力应尽可能小。近年来,随着科学技术的发展,在MEMS封装中已广泛采用喷印工艺[23],这种工艺无需掩膜,经济有效,不涉及湿法工艺。......

2023-06-15

前面几小节中阐述的散热机理表明LED封装技术的发展侧重于大幅度降低器件的热阻,热阻已经从带引脚器件的约250K/W降至“有引脚”器件的约15K/W,而“无引脚”器件的热阻甚至小于10K/W或5K/W[ARI 02]。为了获得这么低的热阻,LED制造商需要在以下几方面作出努力。

1.互连

芯片和器件内的互连得到优化以降低电阻,并且由于以下几点原因限制了发热:芯片内部电阻互连的减少,金丝及其横截面数量的增加,外部连接引脚数量的增加,连接引脚使用了金或铜等低电阻率且高热导率的材料。密封材料的部分物理性质列于5.7.1节的表格中。

2.支撑上使用的粘合材料

在少数情况下,器件可用纯金属热分界面材料(例如铟)或聚合物(例如导热脂,为了增强导热性,里面填充了无机微粒或金属微粒)机械地安装在支撑上。大多数情况下,粘合材料为导热胶或金属焊料合金。聚合物基导热胶的种类繁多,一般为环氧树脂,也可以是硅树脂或丙烯酸树脂等。此外,导热胶中还添加了无机(AlN、SiC、BN)或金属(银、镍等)填充物。添加无机填充物时,粘合剂必须严格是导热的;而添加的金属装料必须是导电并且导热的。按照当前的工艺水平,添加了无机物的普通粘合剂最大导热率为几W/m·K,而金属填充粘合剂的最大热导率已达几十W/m·K。这些最新的环氧树脂材料添加了微米和纳米大小的银微粒,其热导率达30W/m·K,这对粘合剂而言是相当高的[EPO 07]。未来将出现填充纳米碳管或金刚石的粘合剂,其导热性更好[ZWE 06]。关于各种粘合剂的更详细内容可参考文献[LIC 05、LIU 93]。我们还注意到银基粘合剂具有非常高的反射功率,非常有利于光输出。至于焊料合金,它们的热导率通常更高,一般为30~60W/m·K(见5.7.1节)。在用于支撑连接的焊料合金中,最常用的是金锡合金,与用于将器件安装于母板的常规标准无铅合金(锡银、锡银铜等)相比,金锡合金的导热性能优良且熔点更高。此外,在某些条件下,金锡合金可不使用助焊剂,降低了芯片安装时的污染风险。焊接时,通常用薄层沉积技术将合金以晶片级沉积于芯片的背面(见5.2.2节)。

3.衬底材料

对于带有金属基座的“有引脚”器件,目前铜使用得最为频繁,因为它是迄今为止热导率最高的金属(约400W/m·K)。金和银同样有相当高的热导率,但成本过高且机械强度差于铜。由于成本的原因,铝也被广泛使用,即使它的热导率要低一些。

对于“无引脚”器件,用得最频繁的陶瓷材料为氧化铝,虽然它的导热性不佳,但是它在电子学(尤其是功率电子)领域得到广泛应用且成本适中。AlN的热导率一般比氧化铝大5~10倍,但因成本较高而应用较少。随着LED市场的发展,广泛用于DBC衬底的AlN将很有可能取代氧化铝成为功率电子领域应用最广泛的陶瓷材料。多种陶瓷如氧化铍(BeO)、立方氮化硼(CBN)或金刚石都具有非常出色的导热性,但它们的应用仍受制于成本。

与金属不同,陶瓷的CTE较低,接近于构成二极管的半导体(例如GaN)和生长衬底(蓝宝石),这对于尺寸为350×350μm2~2×2mm2的超高亮度LED封装来说十分关键。最后,合成材料如铜钼和Al-SiC等实现了CTE和热导率间的折中。

随着LED功率的增加,就5.2.6.1节中介绍的板上芯片系统而言,衬底的材料从FR4聚合物演变为绝缘金属基板(IMS或MCPCB)和DBC。与DBC衬底相比,IMS有一定优势,但与陶瓷相比优势并不明显。IMS的缺点是它的CTE高于大多数陶瓷,但另一方面,金属基的绝缘层为防热层,即使它的热导率因加入了高导热性的AlN、BN、SiC等无机微粒而有所升高。

4.设计

当了解了对LED紧凑性的期望后,限制其表面的扩张是显而易见的。为了减小热阻,芯片背面和发射面都制作得很薄,典型厚度为100μm,无论其材料是垂直LED的硅和锗还是横向LED的蓝宝石。在不久的将来,芯片衬底的厚度很有可能小于50μm甚至25μm。需补充说明的是,在散热优化中,相比于标准的横向LED芯片,硅和锗衬底的垂直LED芯片是非常好的选择。

就横向倒装芯片LED结构而言,其芯片的衬底在芯片热沉的反面,这种结构的散热能力似乎很有吸引力。然而,目前芯片的连接方法使用金凸点(Au Stud Bump),虽然金具有很高的热导率并且凸点间的空间用导热粘合剂填充,但这种方法仍限制了热传导交换表面的面积。由于“+”接触和“-”接触必须是电隔离的,所以必须使用导热且电隔离的粘合剂,即使其热导率比导热且导电的粘合剂低。为了保证互连及金属基座的电隔离而使用了内插件,这是另一个不利于散热的因素。无引脚载体结构似乎更适合于倒装芯片横向LED系统,它取代了目前使用的全界面焊接的金凸点,理论上可增强散热能力。但由于有效区与基座上的焊点距离较近,会引发热机械问题。至于LED芯片,DBC SMT器件的厚度将从现在标准的1mm减小至小于500μm。

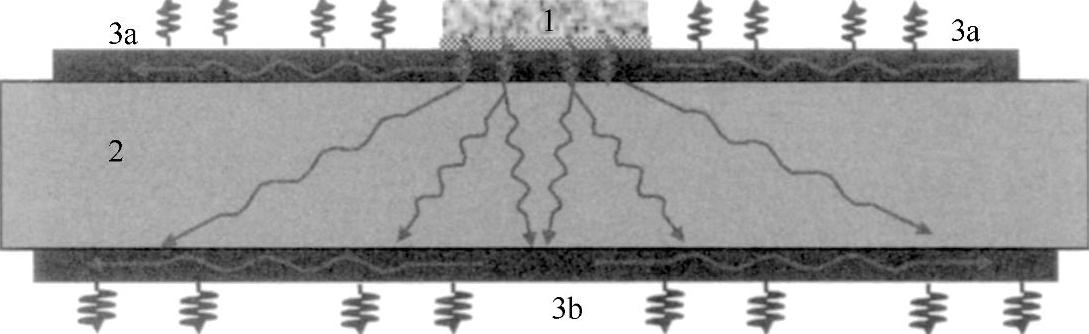

照明系统内热传递的增强可用图5-12中的热传播概念来解释,无论是母板级集成器件或器件级芯片甚或板上芯片模块,此图都是适用的。第一条热通路将热以传导方式从芯片或LED器件(1)中消耗,芯片焊接或贴装于衬底(2)上,衬底由电绝缘材料制成,上面沉积了大交换表面面积的导热层(3a)。热传播发生于LED安装位置的前侧;如果电绝缘材料(2)是导热的,热传播也会发生于背面(3b)。此技术可用于氧化铝或铜DBC衬底中。

图5-12 传导及对流或辐射热传播示意图(见彩页)

有关LED照明应用技术的文章

特殊的封装环境某些MEMS器件的工作环境是气体、液体或透光的环境,MEMS封装必须构成稳定的环境,并能使气体、液体稳定流动,使光纤输入低损耗。低应力在MEMS器件中,具有微米/纳米级尺寸的部件精度要求高,但结构脆弱易断裂,因此封装所产生的应力应尽可能小。近年来,随着科学技术的发展,在MEMS封装中已广泛采用喷印工艺[23],这种工艺无需掩膜,经济有效,不涉及湿法工艺。......

2023-06-15

工频感应电炉常用于熔炼锡青铜,它可有效减少甚至避免偏析现象的产生,熔炼时多采用木炭或碳质材料如石油焦等作为覆盖剂。硅青铜的熔炼特点与铝青铜相似,其熔体的吸气性比较强。......

2023-06-22

电弧喷涂的主要工艺参数有:喷涂电压、喷涂电流、雾化空气压力和流量、喷涂距离。由此可见,电弧电压对喷涂质量影响很大,在保证电弧稳定燃烧的前提下,应选择尽可能低的喷涂电压值。表2-7 常用材料的喷涂工作电压2.工作电流用于电弧喷涂的电源应具有平特性或略带上升的外特性,喷涂过程中,电弧电压保持不变,工作电流随送丝速度的增大而增大。......

2023-06-18

镍基合金含有Al、Ti等易氧化元素,与钢铁合金相比,熔体的粘度较大,导热性差,电阻大,因此在选择电渣重熔工艺参数时有其自身的特点。表5-5 镍基合金电渣重熔所用组元在不同渣系中的含量2)渣系中各组元的作用。Al2O3:增加渣系的电阻,提高渣温和熔化速度。确定熔炼电流与电压,进行电渣重熔1)选择工作电流I。熔炼期的电流称为工作电流,工作电流大小一般由电极的电流密度来确定。......

2023-06-22

表5-12 钛合金铸造用铝基中间合金的配制工艺(续)(续)(续)① 配制铝钒中间合金时,因金属钒价格昂贵,而V2O5价格低廉,故应尽量使用V2O5而不使用金属钒作炉料,以简化工艺降低成本。......

2023-06-26

盘式送粉机的粉末流量和速度由小闸门开启程度、圆盘转速和辅助送粉气的流量共同决定。图4-1-11 送粉机的原理示意图a)盘式送粉机 b)轮式送粉机图4-1-12 激光填丝焊送丝系统的结构工艺介质输送系统的最后输出端与光束聚焦系统固定在一起,并构成了激光工作头。......

2023-06-26

焊接工装是焊接设备为满足产品结构要求确保正常运转的关键手段,是保证生产有序开展的重要环节。根据TSGG0001《锅炉安全技术监察规程》中第4.3.2条规定的焊接工艺评定范围:“锅炉产品焊接前,施焊单位应当对以下焊接接头进行焊接工艺评定:①受压元件......

2023-07-02

除油工艺是钢铁表面处理的重要一环,对保证漆膜质量起着重要的作用,因此在带有油污的金属表面上进行涂装会使涂层产生发花、起泡等弊病。表5-1常用水剂清洗液的配方和工艺条件水剂清洗液的清洗力主要取决于清洗剂。表5-2常用有机溶剂的主要物理化学性质有机溶剂除油有下列几种方法:浸洗法将工件浸泡在有机溶剂中并加以搅拌,油脂被溶解并带走不溶解的污物。......

2023-06-23

相关推荐