以图2-31中的触头主轴O1为参考点,操作机构关键轴A、B、C,O2的中心X,Y坐标为设计变量,进行设计研究。这一结论为进一步优化设计奠定了基础。以触头主轴的平均角速度最大为目标函数,设计变量在指定的范围内变化。在优化过程中,ADAMS自动调整设计变量,以获得最佳目标函数值。表2-7为考虑DV_1、DV_3、DV_6、DV_74个变量时机构的优化分析结果。以上分析结果可以作为设计五连杆型的塑壳断路器操作机构时的参考。......

2025-09-29

“轴”表示驱动的工艺对象。“轴”工艺对象是用户程序与驱动的接口。工艺对象从用户程序中收到运动控制命令,在运行时执行并监视执行状态。“驱动”表示步进电动机加电源部分或伺服驱动加脉冲接口转换器的机电单元。驱动是由CPU产生脉冲对“轴”工艺对象操作先进控制的。运动控制中必须要对工艺对象进行组态才能应用控制指令块。工艺对象的组态包含三部分,分别如下:

1.参数组态

参数组态主要定义了轴的工程单位(如脉冲数/秒,转/分钟)、软硬件限位、启动/停止速度、参考点定义等。进行参数组态前,需要添加工艺对象。

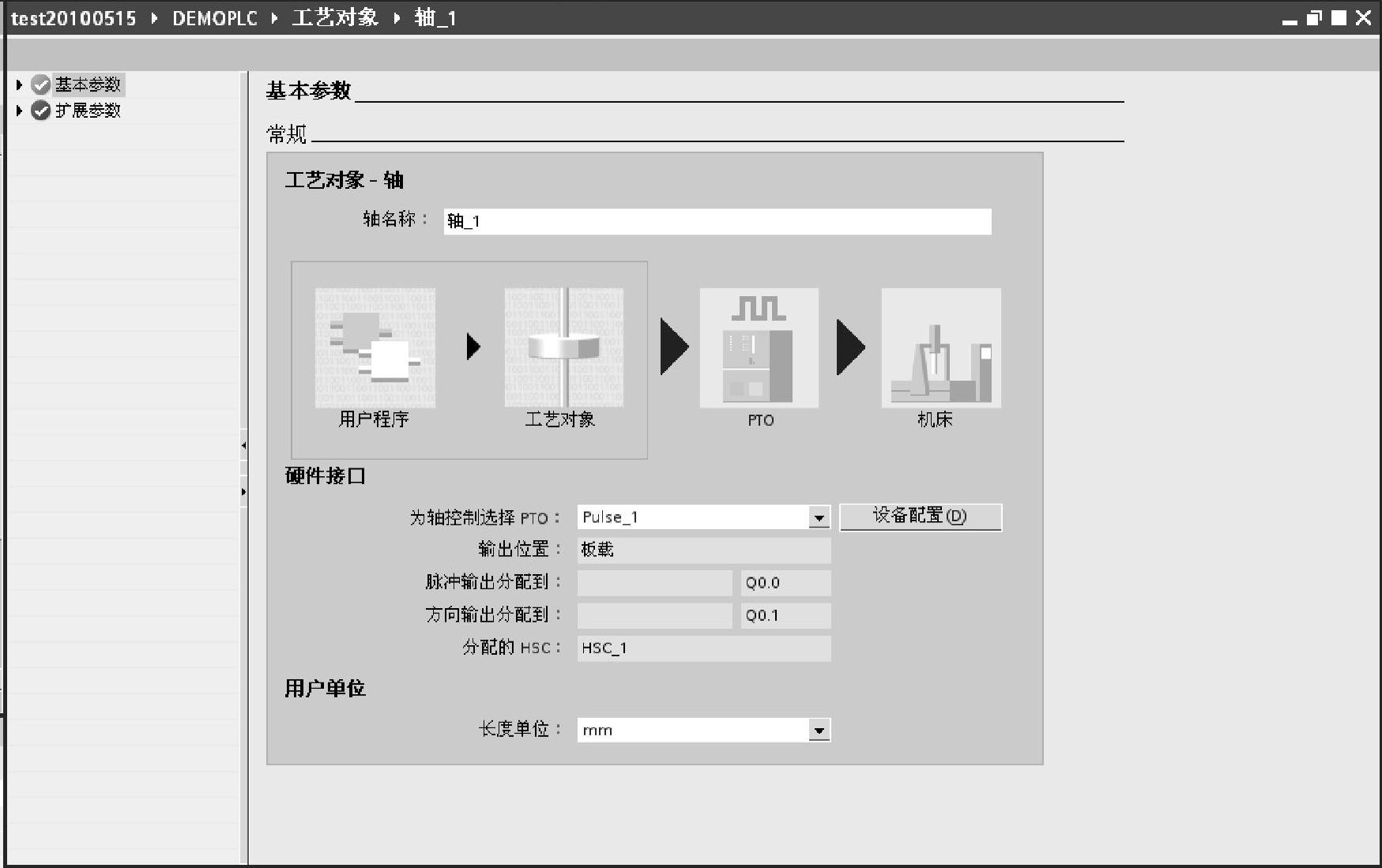

双击项目树PLC设备下工艺对象的“添加新对象”项,在打开的对话框中点击“轴”按钮,输入数据块编号,定义名称,即可新建一个工艺对象数据块。添加完成后,可以在项目树中看到添加好的工艺对象,双击“组态”项进行参数组态,如图9-29所示。“硬件接口”项中为轴控制选择PTO输出:Pulse1或Pulse2作为脉冲输出;分配的HSC要设置相应的高速计数器的计数类型为“运动轴”。“用户单位”项为系统选择长度单位,包括mm(毫米)、m(米)、in(英寸)、ft(英尺)、Pulse(脉冲数)、°(角度)。

图9-29 设置轴的基本参数

点击图9-29中的“扩展参数”可以来设置驱动器接口、机械、位置限制、动态、紧急斜坡、回原点等扩展参数,如图9-30所示。在“驱动器接口”项中,选择“启用”输出用来设置使能驱动器的输出点;选择“就绪”输入用来设置驱动系统状态正常输入点,当驱动设备正常时会给出一个开关量输出,此信号可接入到CPU中,告知运动控制器驱动器正常。如果驱动不提供这种接口,可将此参数设为“TRUE”。

“机械”组态如图9-30所示,“电机每转的脉冲数”输入电动机旋转一周所需脉冲个数;“电机每转的运载距离”项设置电动机旋转一周生产机械所产生的位移,这里的单位与图9-29中的单位对应;勾选“取反方向信号”可颠倒整个驱动系统的运行方向。

图9-30 设置轴的扩展参数

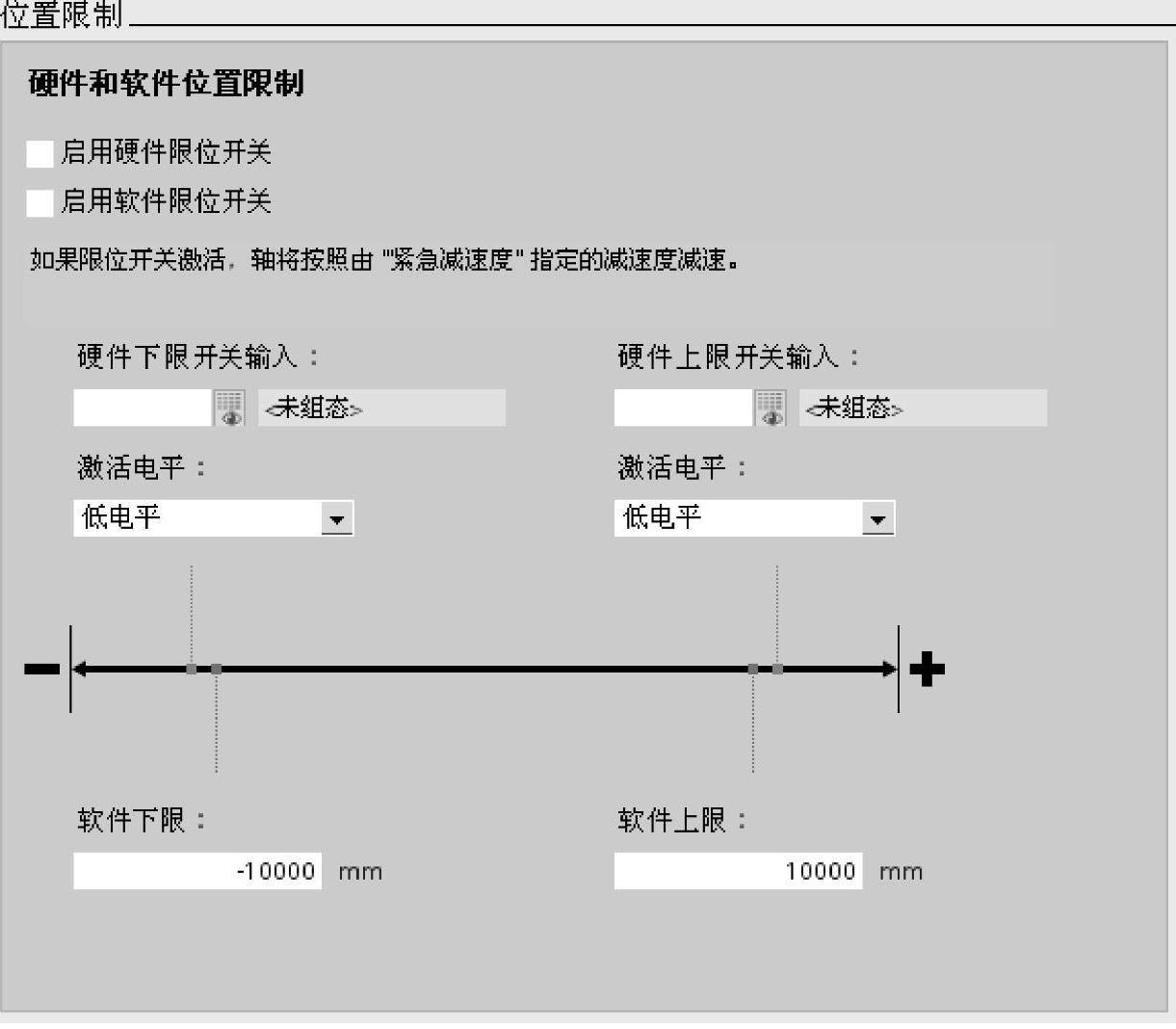

图9-31 位置限制组态

“位置限制”组态如图9-31所示。其中,勾选“启用硬件限位开关”项使能机械系统的硬件限位功能,在轴到达硬件限位开关时,它将使用急停减速斜坡停车。勾选“启用软件限位开关”项使能机械系统的软件限位功能,此功能通过程序或组态定义系统的极限位置。在轴到达软件限位位置时,激活的运动停止。工艺对象报故障,在故障被确认以后,轴可以恢复在工作范围内的运动。

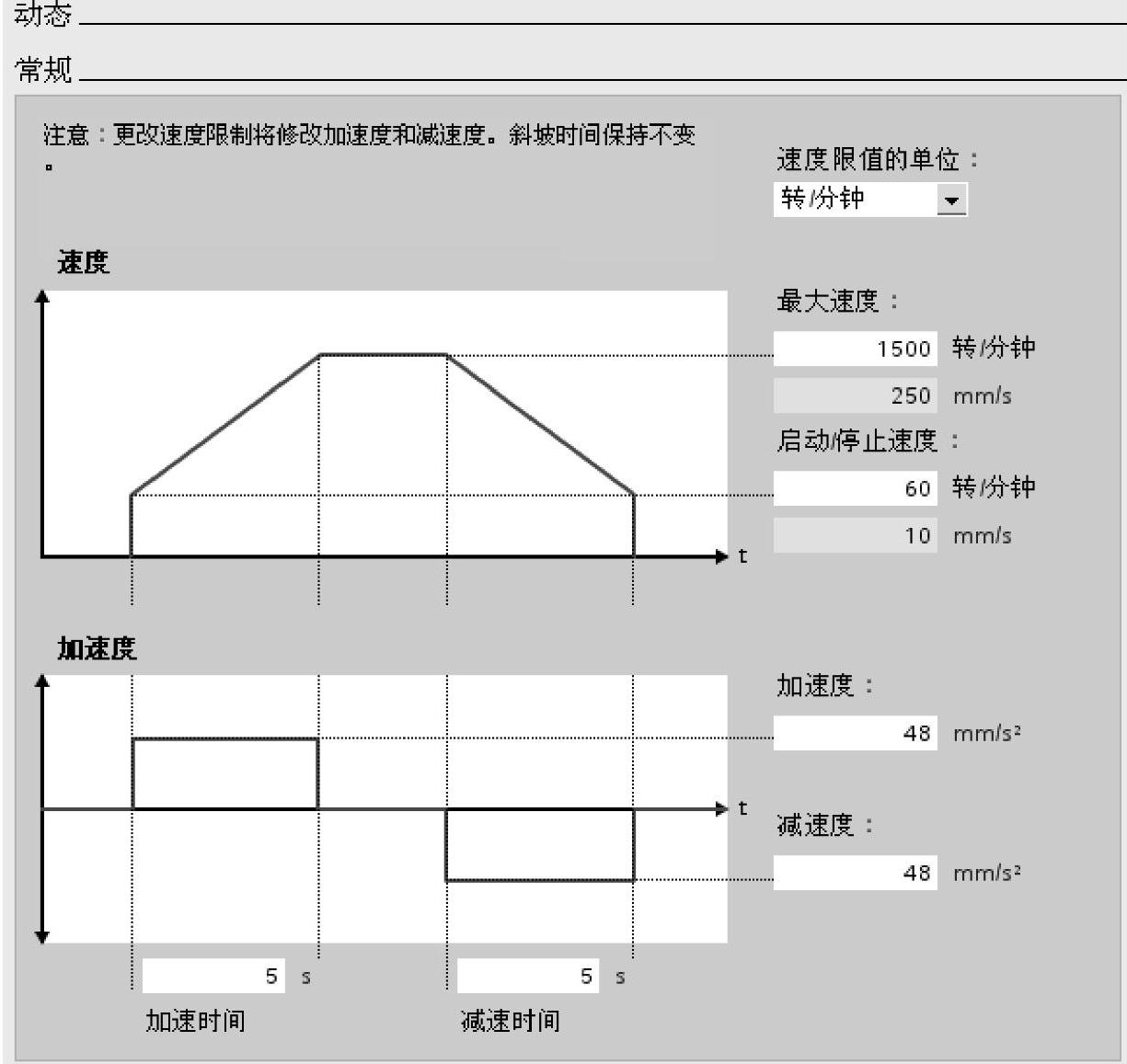

动态参数组态如图9-32所示。其中,“速度限值的单位”项选择速度限制值单位,包括(转/分钟)和(脉冲/秒)两种;可以定义系统的最大运行速度,系统自动运算以mm(位移单位)/s为单位的最大速度;“启动/停止速度”项定义系统的启动/停止速度,考虑到电机的扭矩等机械特性,其启动/停止速度不能为0,系统自动运算以mm(位移单位)/s为单位的启动/停止速度;可以设置加、减速度和加、减速时间。

图9-32 动态特性组态

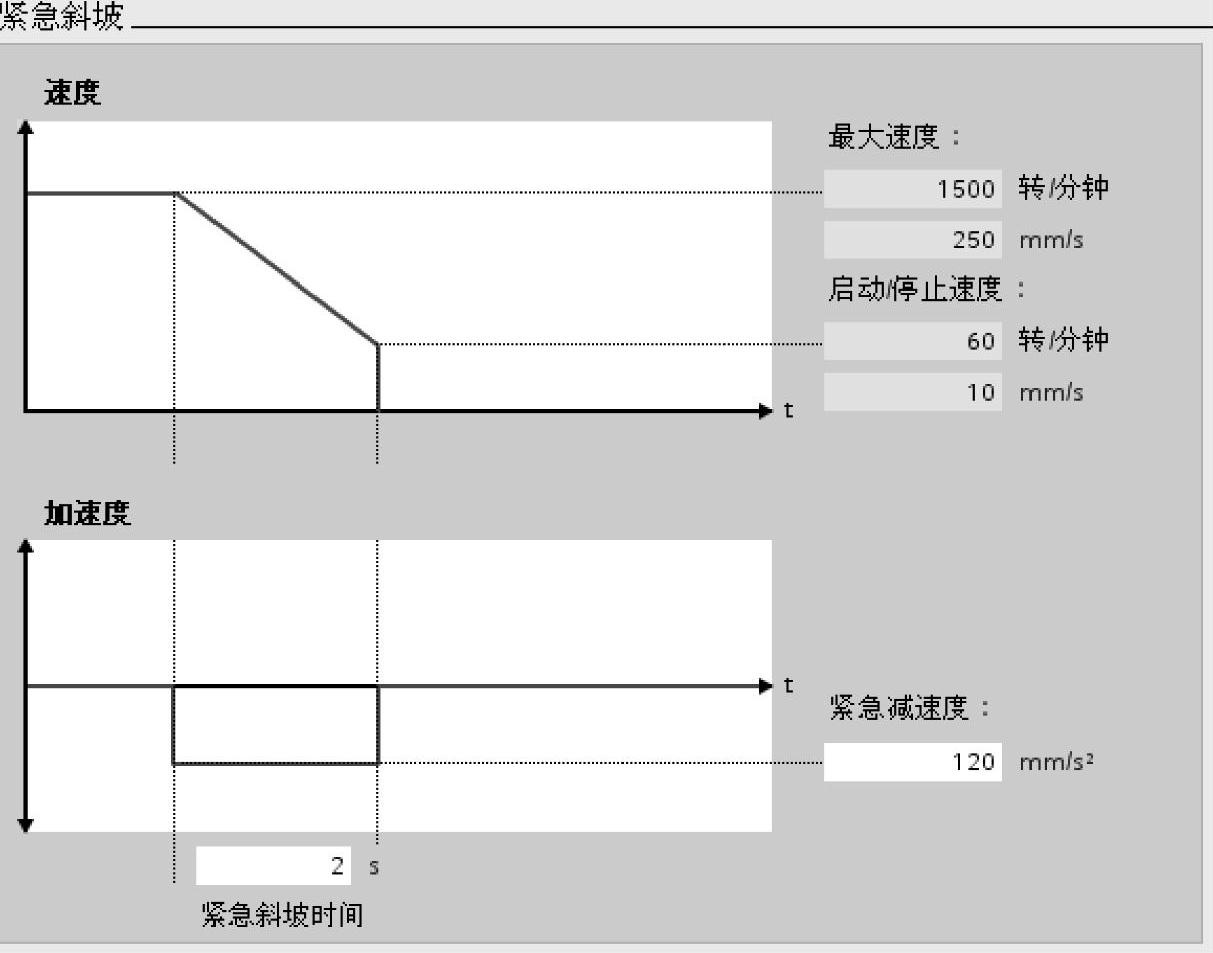

紧急斜坡即急停的组态如图9-33所示。其中,“急停减速度”定义从最大速度急停减速到启动/停止速度的减速度;“急停减速时间”定义从最大速度急停减速到启动/停止速度的减速时间。

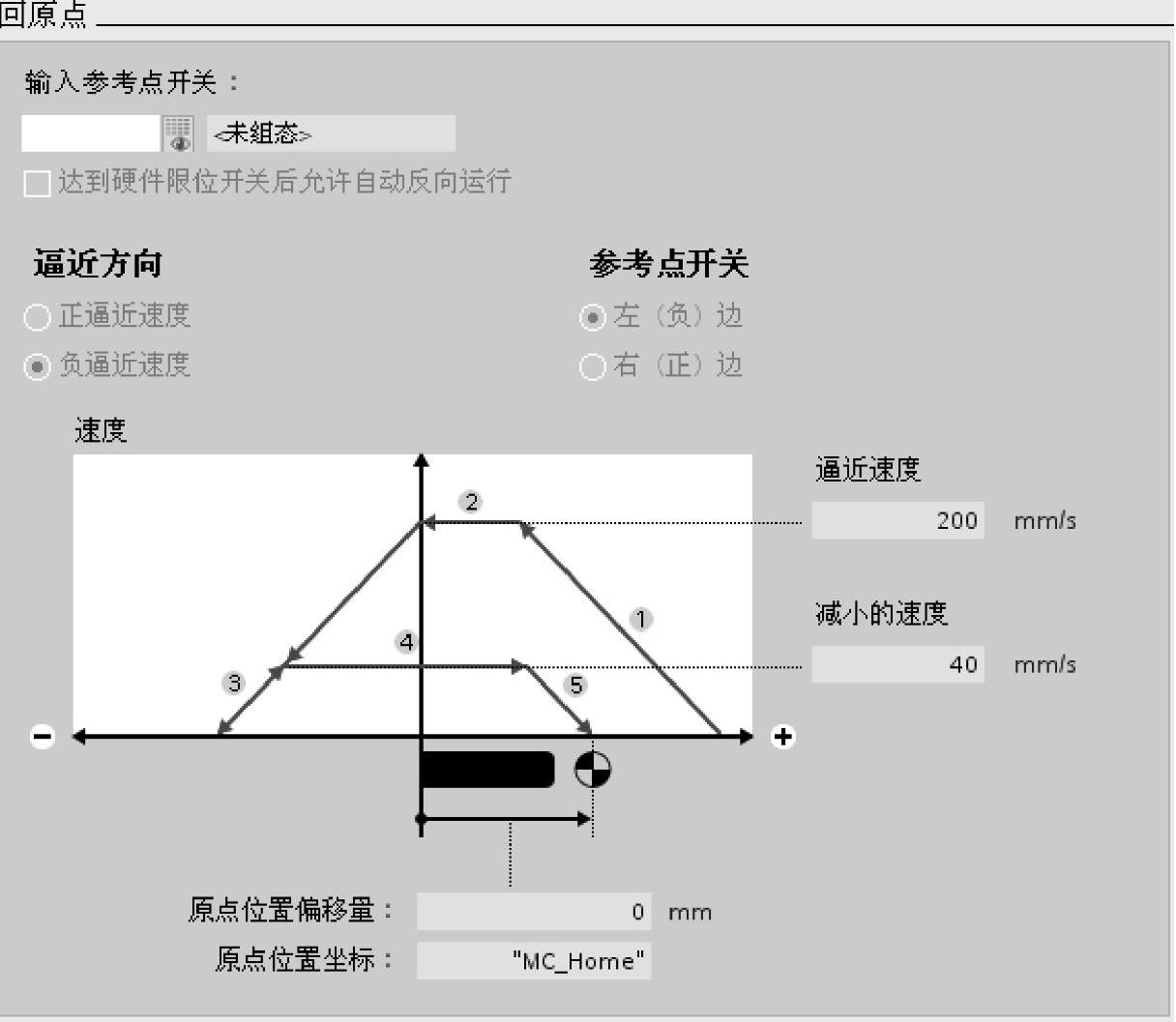

回参考点组态如图9-34所示。其中,“输入参考点开关”项定义参考点,一般使用数字量输入作为参考点开关。“达到硬件限位开关后允许自动反向运行”项可使能在寻找参考点过程中碰到硬件限位点自动反向,在激活回参考点功能后,轴在碰到参考点之前碰到了硬件限位点。此时系统认为参考点在反方向,会按组态好的斜坡减速曲线停车并反转。若该功能没有被激活并且轴达到硬件限位,则回参考点过程会因为错误被取消,并紧急停止。“逼近方向”项定义在执行寻找参考点的过程中的初始方向,包括正向逼近和负向逼近两种方式。“参考点开关”项定义使用参考点(左边沿)或(右边沿)。“逼近速度”项定义在进入参考点区域时的速度。“减小的速度”项定义进入参考点区域后,到达参考点位置时的速度。“原点位置偏移量”项当参考点开关位置和参考点位置有差别时,在此输入距离参考点的偏移量。轴以到达速度接近零位。在MC_Home语句的“位置”参数指定绝对参考点坐标。“原点位置坐标”项定义参考点坐标,参考点坐标由MC_Home指令块的Position参数确定。

图9-33 紧急斜坡组态

图9-34 回原点组态

2.控制面板

编程软件提供了控制面板以调试驱动设备、测试轴和驱动功能,控制面板允许用户在手动方式下实现参考点定位、绝对位置、相对位置、点动等功能。(https://www.chuimin.cn)

在项目视图中打开已添加的工艺对象,双击“调试”项打开调试控制面板,如图9-35所示,可以选择手动控制或自动控制。手动控制时需要将指令块MC_POWER的使能端复位,否则无法切换到手动调试模式。在“手动控制”模式中,控制面板有控制轴和驱动功能的优先权,用户程序对轴不起作用。单击“自动模式”结束“手动模式”模式。控制优先权再一次传给控制器。通过运动控制指令块MC_Power的输入参数Enable端上升沿重新使能轴。通过“启用”和“禁用”按钮能够选择是否激活电动机,选择手动模式后,需要单击“启用”按钮激活电动机才能进行后续操作。

图9-35 调试控制面板

“命令”项可选择如何驱动电动机,包括点动控制、位置控制、寻找参考点等。点动控制操作设置点动速度、点动时的加速度/减速度以及向后点动、向前点动、停止等。定位操作设置目标位置/距离、运行速度、加速度/减速度、绝对位移、相对位移和停止等。回原点操作设置原点坐标、回原点时的加速度/减速度,将Home Position中的数值设为原点坐标,执行回原点功能以及停止回原点功能等。

轴状态显示轴已启用、已回原点、驱动器准备就绪等信息。此参数需要在前面的组态中定义才会显示实际状态。实际值包括当前位置和当前速度两个数值。出现故障后,单击“确认”按钮进行确认。

在手动模式下,错误显示信息栏会显示最近发生的错误。若要清除错误,单击状态显示栏中的确认按钮进行复位。

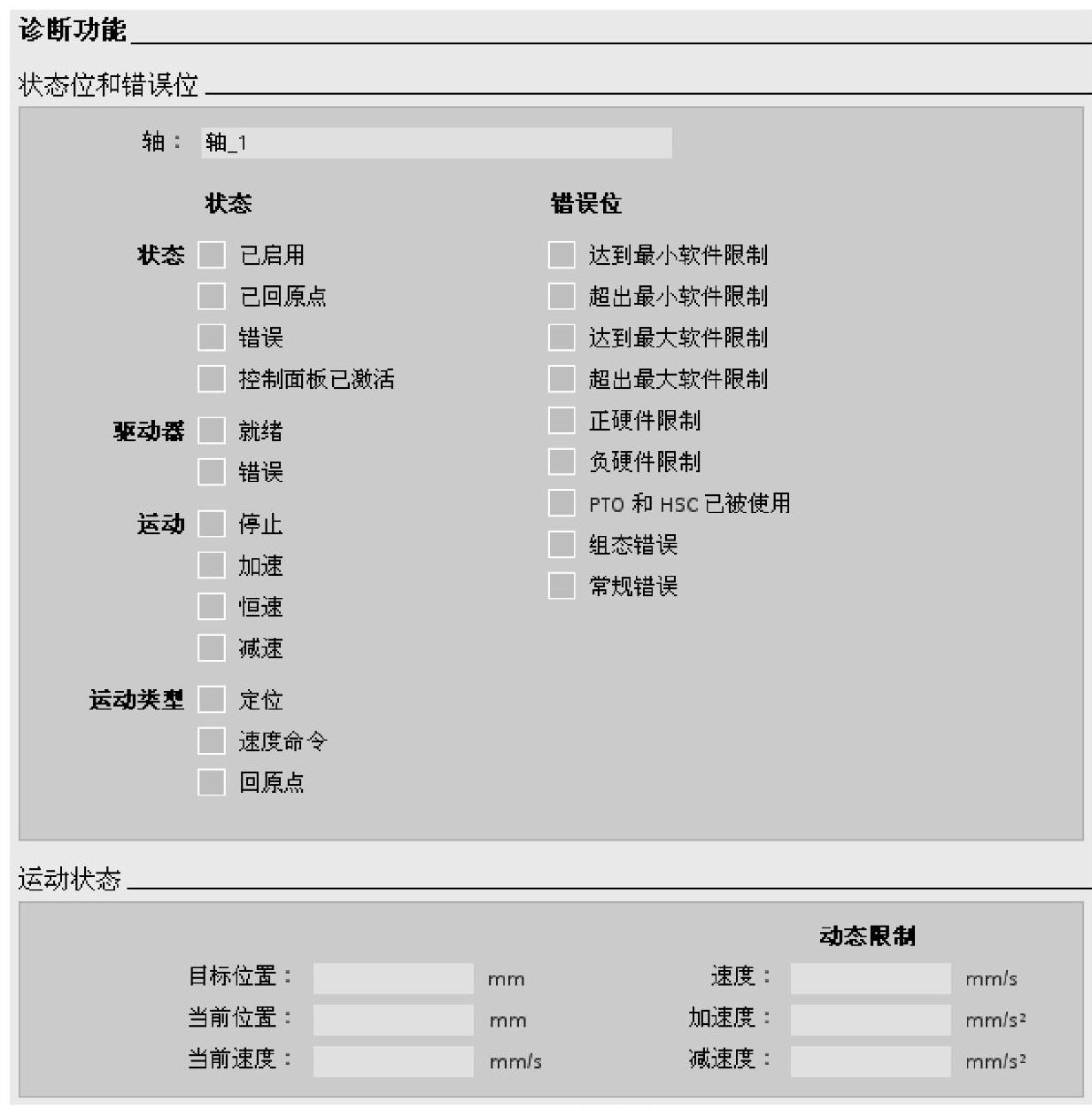

3.诊断面板

无论在“手动控制”模式或“自动控制”模式中都可通过在线方式查看诊断面板,诊断面板用于显示轴的关键位置和错误信息。

在项目树视图中打开已添加的“轴”工艺对象,双击“诊断”项可以打开图9-36所示的诊断面板,它包括了状态显示、驱动状态、运动状态、运动类型以及错误状态位等。

图9-36 诊断面板

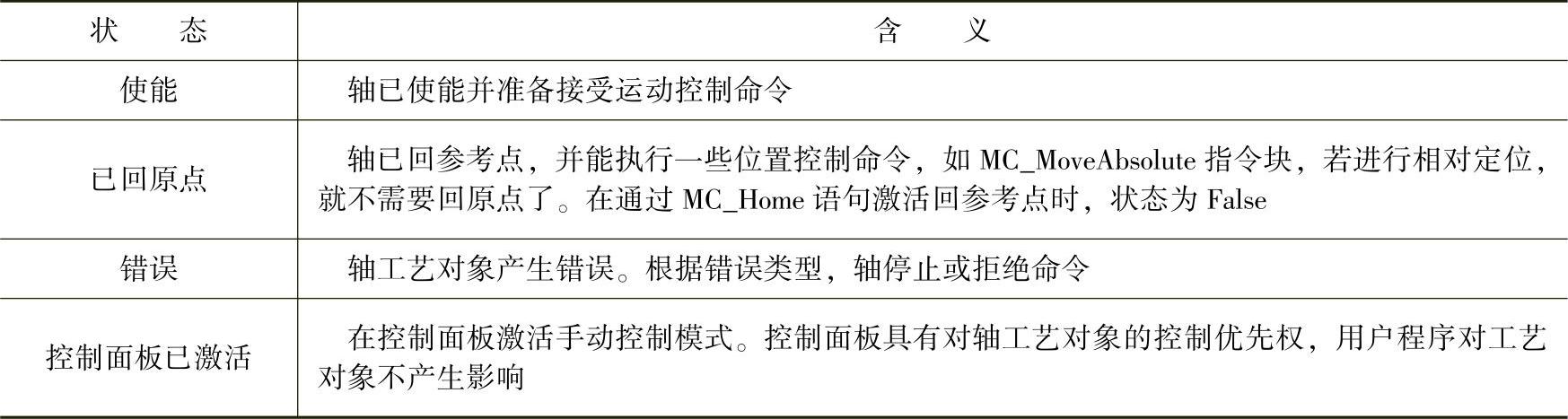

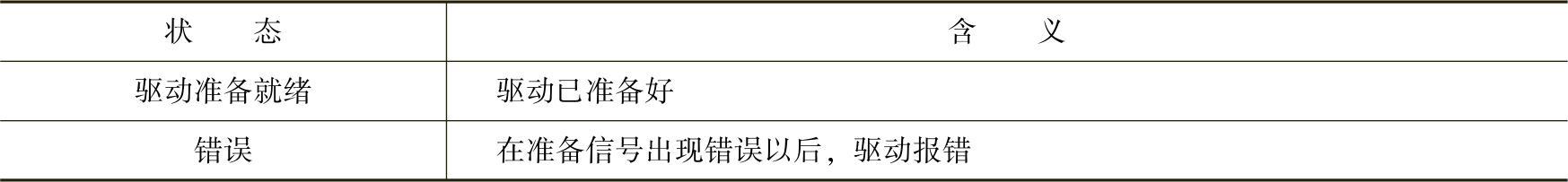

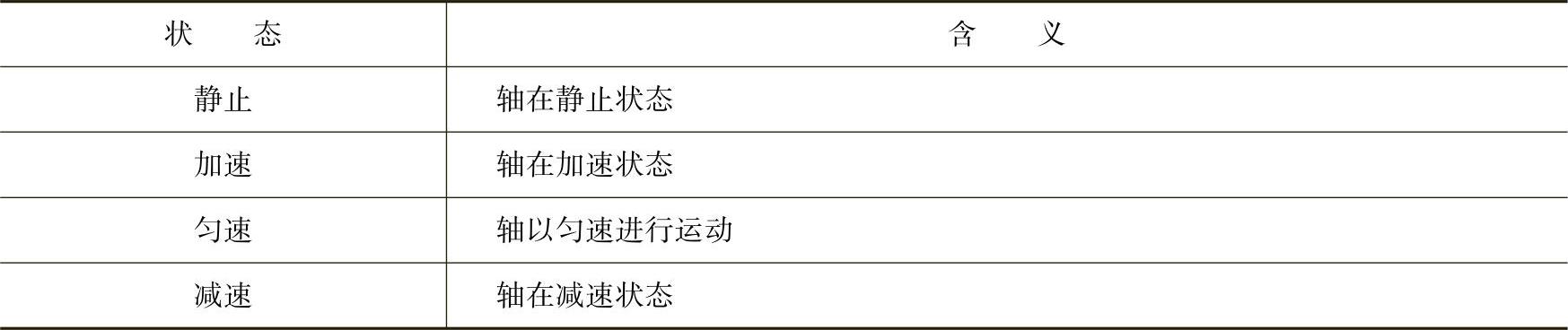

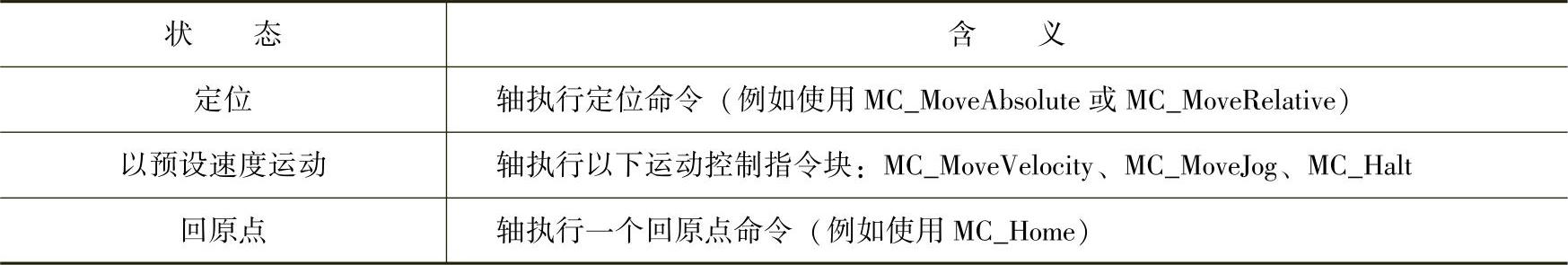

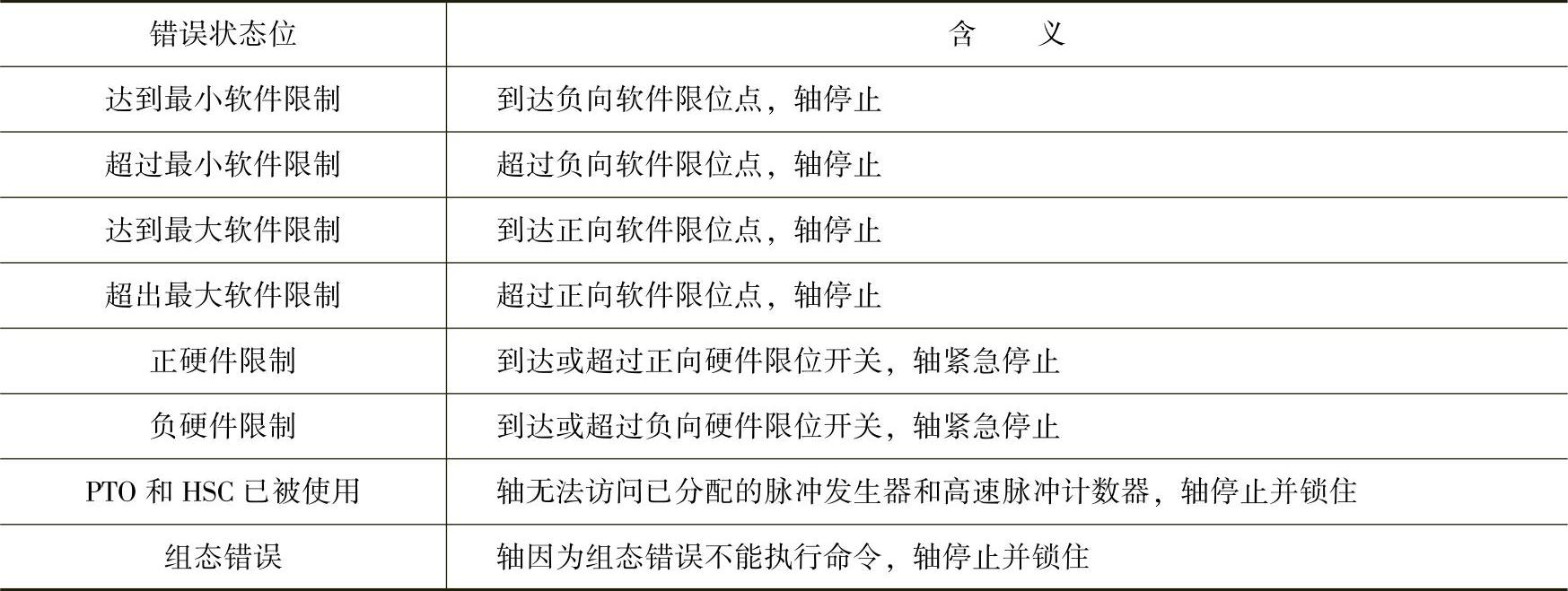

状态显示含义如表9-16所示,驱动状态含义如表9-17所示,运动状态含义如表9-18所示,运动类型含义如表9-19所示,错误状态位含义如表9-20所示。

表9-16 状态显示含义

表9-17 驱动状态含义

表9-18 运动状态含义

表9-19 运动类型含义

表9-20 错误状态位含义

相关文章

以图2-31中的触头主轴O1为参考点,操作机构关键轴A、B、C,O2的中心X,Y坐标为设计变量,进行设计研究。这一结论为进一步优化设计奠定了基础。以触头主轴的平均角速度最大为目标函数,设计变量在指定的范围内变化。在优化过程中,ADAMS自动调整设计变量,以获得最佳目标函数值。表2-7为考虑DV_1、DV_3、DV_6、DV_74个变量时机构的优化分析结果。以上分析结果可以作为设计五连杆型的塑壳断路器操作机构时的参考。......

2025-09-29

图3-23 打击杆1/2轴截面模型1—绿色虚线 2—红色虚线结构优化后,轴销的有限元模型如图3-24所示。图3-24 结构优化后轴销的有限元模型轴销结构优化后,合分闸过程中其应力应变最大的前10个节点信息如图3-25所示,可见16242号节点在0.0272s时刻,受到的最大冲击应力为645.79MPa,材料的最大应变为0.004。图3-27 结构优化后,轴销的寿命分布云图a)A3钢 b)调质45钢 c)调质40Cr图3-28 结构优化前后的轴销寿命对比......

2025-09-29

如图3-3-1所示,主驱动轴安装在自动扶梯的上端部,轴体上安装有主驱动轮、梯级链轮、扶手带驱动链轮和附加制动器(如有)。主驱动轮一般是安装在梯级链轮上的,用高强度螺栓加以固定。其中梯级链轮必须是双侧安装,同步驱动桁架两侧的梯级链。对扶手带驱动链轮而言,根据不同的设计,有的安装在主轴体的中间位置,也有的安装在主轴的两个端部,用高强度螺栓加以固定在梯级链轮上。......

2025-09-29

图4.11三指机械手中工件的抛光工艺在图4.12所示的情况下,如果要从货架或底座上取下工件,则不能始终保证搬运系统定位的足够精度。图4.12从货架上取走工件补偿装置安装在机械手和搬运系统之间。图4.16FTC运动的可能性图4.17FTC传感器模块在装配阀体中的应用柔性和刚性传感器是有区别的。图4.18FTC传感器的剖视图图4.19FTC位置传感器测量原理这些传感器有不同的尺寸。......

2025-09-29

据此,焊接工艺评定的程序,如图8-8所示。根据工艺评定施焊记录、无损检测记录、热处理记录和接头力学性能试验结果记录,整理焊接工艺评定试验报告。......

2025-09-29

埋弧焊多用于大型构件的长焊缝平位焊接,尤其适用于焊缝填充量较大的厚板焊接。钨极氩弧焊熔深浅,熔敷速度小,焊接生产率较低,其焊接时需采用防风措施;由于惰性气体较贵,故生产成本较高。熔化极气体保护焊与焊条电弧焊相比受环境制约较大,在室外操作需采用防风措施。此外,还要综合考虑焊件的材料与结构特点及其焊接质量的要求。......

2025-09-29

本报告详细记录了2025年年度电子工艺实习的学习内容与实践经验,重点分析了电子元件焊接、测试等关键技术,提升了专业技能与实践能力。......

2025-04-09

任务描述基准平面的创建方法有通过对话框创建、通过点创建、通过面创建、通过边创建及通过轴创建等,请综合运用以上的创建方法来完成图2-5-1的绘制。图2-5-30输入拉伸实体参数图2-5-31生成拉伸实体八、建立直径为14的圆柱体6步骤1建立基准平面“DTM3”,移动鼠标单击建立平面特......

2025-09-29

相关推荐