表1-30 采样周期的经验数据3.PID回路控制指令S7-200的PID指令没有设置控制方式,执行PID指令时为自动方式;不执行PID指令时为手动方式。PID指令的功能是进行PID运算。当PID指令的允许输入EN有效时,即进行手动/自动控制切换,开始执行PID指令。在一个应用程序中,最多可以使用8个PID控制回路,一个PID控制回路只能使用1条PID指令,不同的PID指令不能使用相同的回路编号。......

2023-06-26

假设有一加热系统,加热源采用脉冲控制的灯泡。干扰源采用电位计控制的小风扇,使用传感器测量系统的温度,灯泡亮时会使灯泡附近的温度传感器温度升高,风扇运转时可给传感器周围降温,设定值为0~10 V的电压信号送入PLC,温度传感器作为反馈接入到PLC中,干扰源给定直接输出至风扇。

1.IO分配

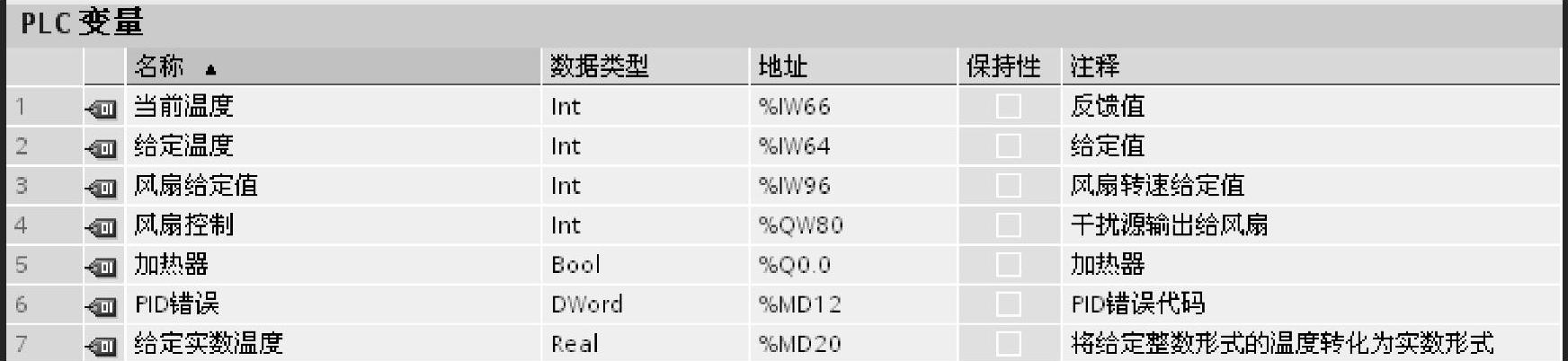

分配IO并在变量表中定义变量如图9-12所示。

图9-12 变量定义及地址分配

2.参数组态

按照前面介绍的步骤在程序中添加循环中断组织块OB202,在此OB中添加PID指令块,定义与指令块对应的工艺对象背景数据块。

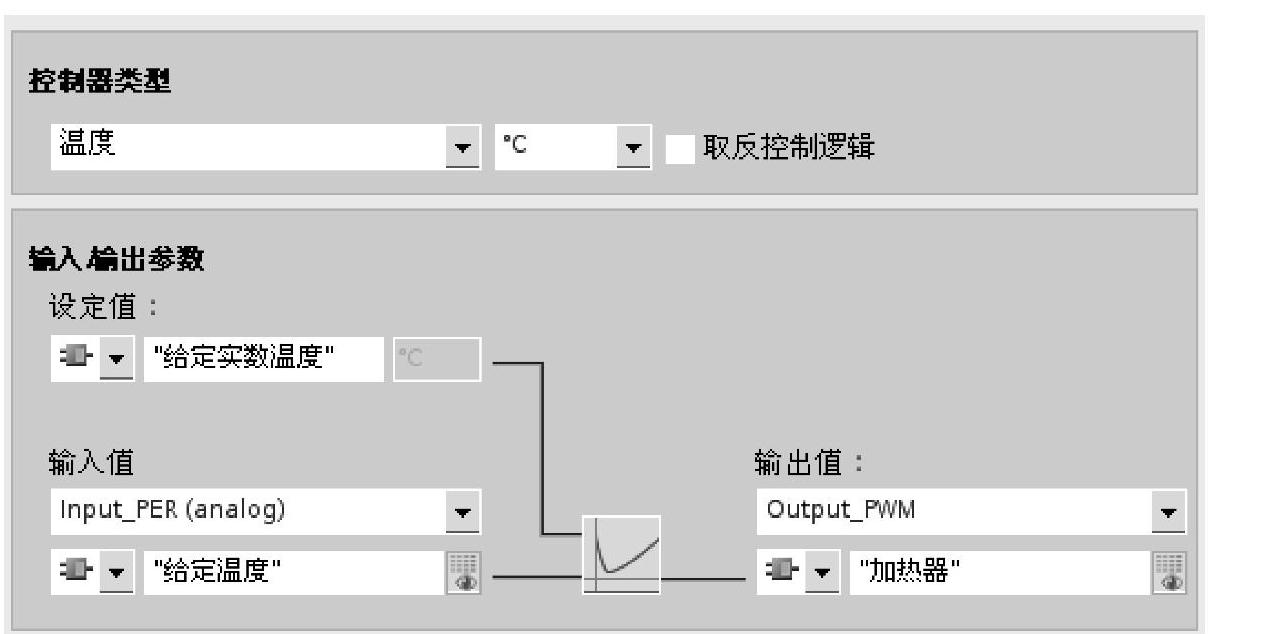

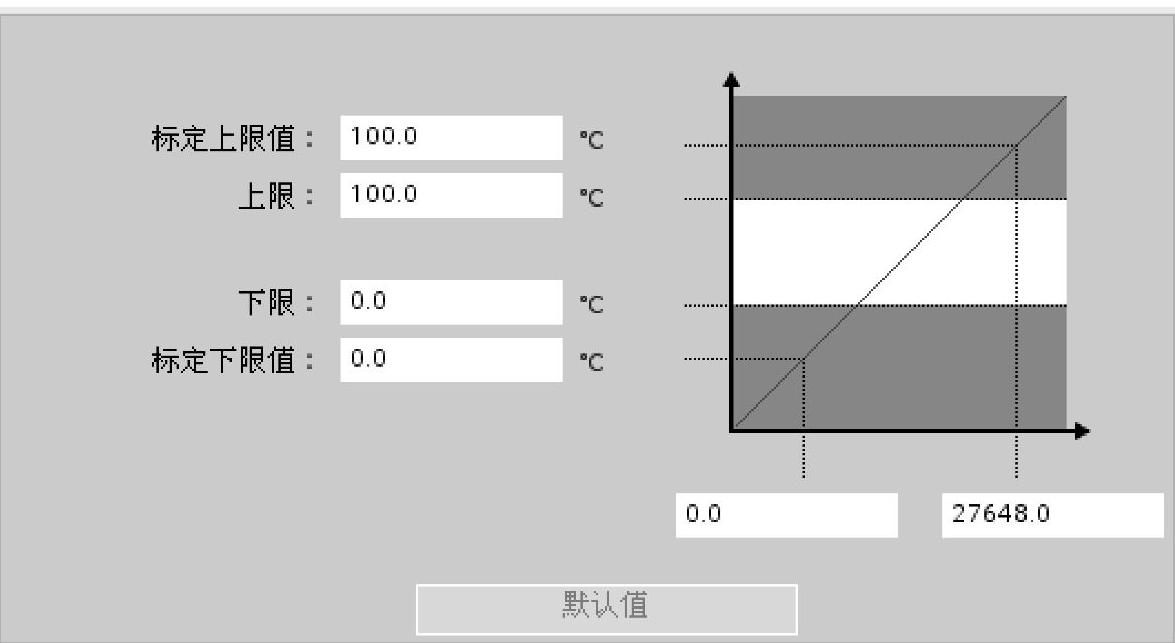

基本参数组态如图9-13所示,控制器类型选择“温度”,在给定值、输入值(即反馈值),输出值各项输入相应的地址。输入设定即反馈值量程化组态如图9-14所示。

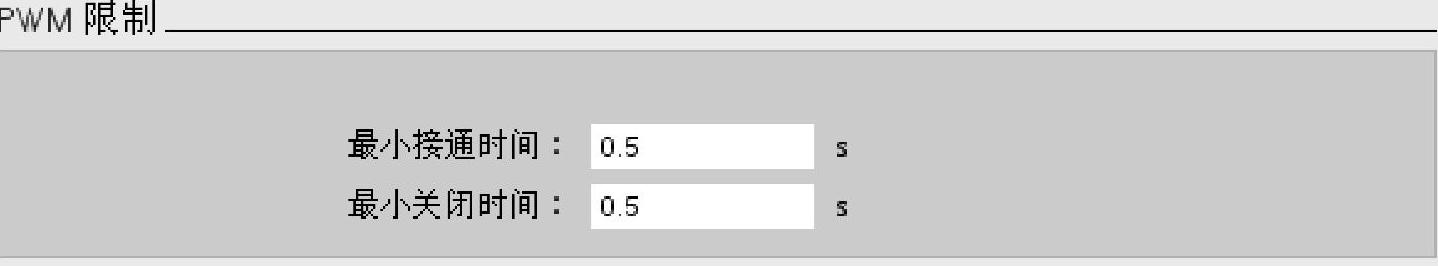

进入高级设置界面,设置都为0.5 s,如图9-15所示,此参数只对自整定时的输出有影响,当系统完成自整定后会自动计算PWM周期,此周期时间与PID控制器采样时间相同。其他设置保持默认即可。注意:选择PID参数时,若有已调试好的参数可选择手动设置;也可先选择系统默认参数,后面使用自整定功能由系统设置参数。

图9-13 基本参数组态

图9-14 输入设定

图9-15 PWM脉宽限制

最后,定义循环中断组织块的中断间隔时间为20 ms。注意:此处的中断时间并非PID控制器的采样时间。采样时间为中断时间倍数,由系统自动计算得出。

至此,参数定义部分已完成。

3.程序编制

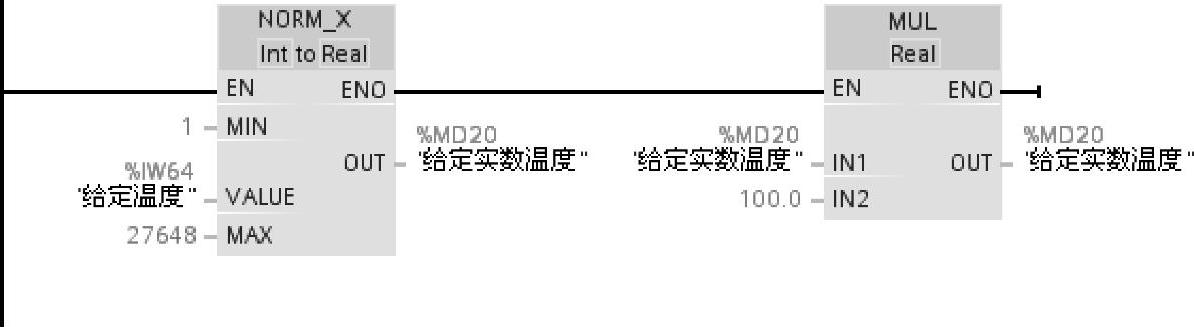

在主程序Main(OB1)中将给定值模拟量输入,量程化为0.0~100.0之间的实数,并将量程化后的数值赋给MD20,如图9-16所示。

4.自整定

下载项目后,可以打开调试面板进行PID参数的整定。可以在项目树下,打开“工艺对象”,双击其中的“调试”项,或者单击PID_Compact指令块右上方的图标 进入调试面板,进行参数自整定。

进入调试面板,进行参数自整定。

图9-16 OB1主程序

首先,在监控表格中将当前的PID控制器模式(“PID_Compact_DB".sRet.i_Mode)设为0(不激活),此参数需要在参数访问工艺对象数据块时才能找到,可将其拖入到监控表中。之后将设定值“给定实数温度”设为80℃。

在调试面板中,选择“首次启动自调节”项,单击“首次启动自调节”按钮使能启动整定模式。启动自整定模式整定过程后,系统将会满量程输出,通过计算延时时间与平衡时间的比值等数据来给出建议的PID参数。

在使用自整定过程中除了使用启动自整定模式,也可使用运行自整定。系统在进入此模式时会自动调整输出,使系统进入振荡,反馈值在多次穿越设定值后,系统会自动计算出PID参数。

注意:当前反馈值与设定值相差很大时,可应用启动自整定模式。反之,应用运行自整定模式。当激活运行自整定模式时,若系统满足启动自整定的条件,则将会先运行启动自整定再执行运行自整定。

5.上传参数

单击调试面板的“将PID参数上传到项目”按钮,将参数上传到项目。由于自整定过程是在CPU内部进行的,整定后的参数并不在项目中,所以需要上传参数到项目。上传参数时要保证编程软件与CPU之间的在线连接,并且调试模板要在测量模式,即能实时监控状态值。单击“上传”按钮后,PID工艺对象数据块会显示与CPU中的值不一致,因为此时项目中工艺对象数据块的初始值与CPU中的不一致。可将此块重新下载,方法是:右击该数据块选择“在线比较”选项,进入在线比较编辑器,将模式设为“下载到设备”,单击“执行”按钮,完成参数同步。

有关西门子S7-1200 PLC编程与应用的文章

表1-30 采样周期的经验数据3.PID回路控制指令S7-200的PID指令没有设置控制方式,执行PID指令时为自动方式;不执行PID指令时为手动方式。PID指令的功能是进行PID运算。当PID指令的允许输入EN有效时,即进行手动/自动控制切换,开始执行PID指令。在一个应用程序中,最多可以使用8个PID控制回路,一个PID控制回路只能使用1条PID指令,不同的PID指令不能使用相同的回路编号。......

2023-06-26

与个人权利相关的刊登姓名和照片的规定:在报道事故犯罪调查或审判类事件时,媒体通常不得发布任何可能导致受害者和肇事者身份被识别出来的文本或图片信息。不得刊登受害人家属和其他仅间接地受事故影响或与犯罪行为无关的人的姓名和照片。......

2023-11-05

在制作电子产品销售图表之前,首先来熟悉一下图表的类型,Excel提供了多种标准的图表类型,每种图表类型又包含若干个子图表类型,并且还有许多自定义图表类型。该图表用长条显示数据点的值。图8-18股价图图8-19股价图表类型10.迷你图与Excel工作表的其他图表不同,迷你图是嵌入在单元格中的一个微型图表,迷你图特点如下:·可以在单元格内输入文本信息并使用迷你图作为背景。......

2023-11-23

查询分析可以对确定无法进一步处理的规范化查询予以拒绝,拒绝的主要原因是该查询的变量类型是不正确的,或者语义是不正确的,等等。 假设有三个关系,分别是Student(学生)、COURSE(课程)和SC,我们来看下面的SQL查询:Select sname,cnof rom Student,SC,COURSEwhere Student.sno=SC.sno AND cname="CAD/CAM"AND age=23图7.1为了对应例7.2的查询图,分为两个不相连的子图。拒绝该查询,或者假设存在一个蕴含SC和COURSE的连接或笛卡儿积运算。图7.1不相连的查询图......

2023-10-28

在所选择的典型课堂中和诸多数学故事中可以看到数学家们的研究成果,以这些数学家为榜样,可以激励受教育者,产生良好的激励作用。(三)通过数学故事渗透数学思想方法数学故事中必然包含数学思想方法,教师在课堂中引入数学故事时,需要引导学生发现数学故事包含的数学思想方法,促进学生素质的提升。数学故事中隐含着数学思想方法,教师在应用数学故事运用于小学数学课堂时,可以充分挖掘数学故事中的数学思想方法。......

2023-08-04

②低压油路组成:单体泵燃油系统由燃油箱、低压输油泵、燃油滤清器、相应的油管等部件组成。而喷油器漏油的主要原因就是低压油路压力不足导致喷油器偶件穴蚀。所以应确保低压油路的压力并及时更换或清洁燃油滤清器。由于单体泵系统对燃油的预压要求较高,因此需要检测燃油系统的压力。......

2023-09-23

图4-40p1 q=3 w=24 x0=y0=300 斑图图4-41p2 q=3 w=24 x0=y0=300 斑图图4-42p1 q=4 w=24 x0=y0=300 斑图图4-43p2 q=5 w=24 x0=y0=300 斑图图4-44p3 q=6 w=16 x0=y0=300 斑图图4-45p3 q=8 w=24 x0=y0=300 斑图图4-46p4 q=4 w=25 x0=y0=300 斑图图4-47p4 q=8 w=25 x0=y0=300 斑图图4-48p5 q=4 w=24 x0=y0=300 斑图图4-49p5 q=5 w=12 x0=y0=300 斑图图4-50p6 q=3 w=12 x0=y0=300 斑图图4-51p6 q=4 w=12 x0=y0=300 斑图图4-52p7 q=5 w=12 x0=y0=300 斑图图4-53p7 q=6 w=12 x0=y0=300 斑图图4-54p8 q=4 w=12 x0=y0=300 斑图图4-55p8 q=8 w=12 x0=y0=300 斑图图4-56p9 q=3 w=12 x0=y0=300 斑图图4-57p9 q=7 w=12 x0=y0=300 斑图图4-58p10 q=3 w=12 x0=y0=300 斑图图4-59p6 q=5 w=12 x0=y0=300 斑图图4-60p10 q=7 w=12 x0=y0=300 斑图图4-61p10 q=7 w=12 x0=y0=300 斑图......

2023-10-17

本节介绍在SAMCEF Field软件中如何进行后处理以及各种结果的显示方式,例如图形显示和结果列表等。选中数据树结果目录中的项目后,单击鼠标右键,弹出图3-50所示的快捷菜单,可以在此菜单中进行不同方式的后处理。图3-50 快捷菜单图3-51 设置Criteria单击Apply按钮确认。图3-52 位移云图在数据树中选择Von-Mises equivalent stresses项目,Von-Mises当量应力云图显示在图形区中。图3-56 结果数据树双击数据库Pictures分支目录下的记录Picture-Disp或者Picture-Stress,系统显示出图3-57所示的位移和应力结果。......

2023-10-27

相关推荐