功能块PULSEGEN和功能块CONT_C一起,可实现具有脉冲输出的控制器,用于控制比例执行器。在参数分配期间,用户可以激活或取消激活PID控制器的子功能,以使控制器适合实际的工艺过程。......

2023-06-18

1.PID控制器功能结构

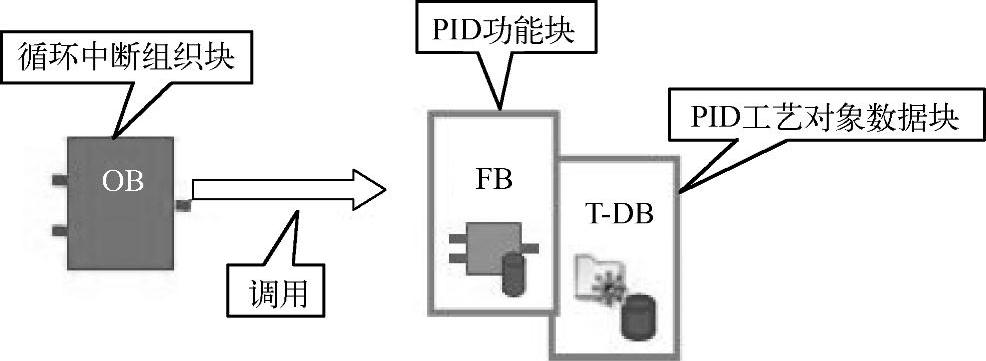

S7-1200 PLC中PID控制器功能主要依靠三部分实现:循环中断组织块、PID指令块和工艺对象背景数据块。用户在调用PID指令块时需要定义其背景数据块,而此背景数据块需要在工艺对象中添加,称为工艺对象背景数据块。PID指令块与其相对应的工艺对象背景数据块组合使用,形成完整的PID控制器。PID控制器的功能结构示意图如图9-5所示。

循环中断块可按一定周期产生中断,执行其中的程序。PID指令块定义了控制器的控制算法,随着循环中断块产生中断而周期性地执行,其背景数据块用于定义输出/输入参数、调试参数以及监控参数。此背景数据块并非普通数据块,需要在目录树视图的工艺对象中才能找到并进行定义。

图9-5 PID控制器功能结构示意图

2.PID指令块

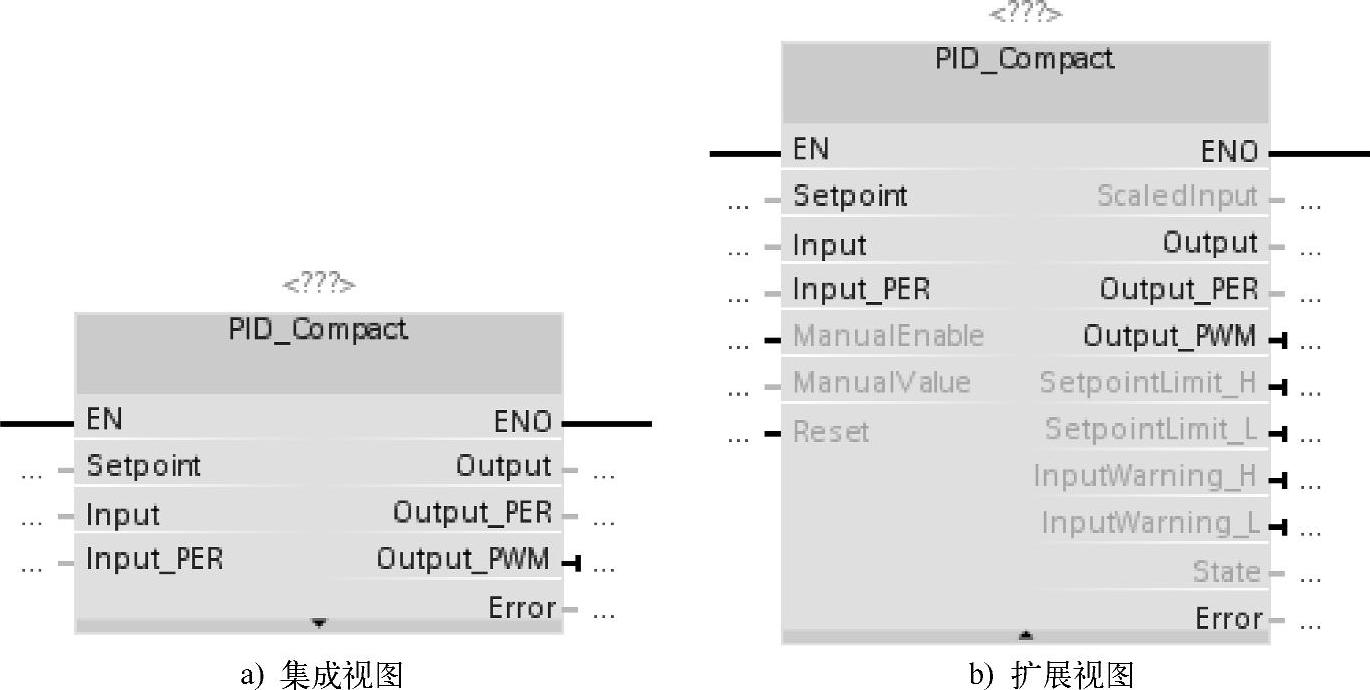

PID指令块的视图分为扩展视图与集成视图,如图9-6所示,指令块左侧参数为其输入参数,右侧参数为其输出参数。在不同的视图下所能看见的参数是不一样的。在集成视图中可看到的参数为最基本的默认参数,如给定值、反馈值和输出值等,定义这些参数可实现控制器最基本的控制功能,在扩展视图中,可看到更多的相关参数,如手动/自动切换、高限/低限报警等,使用这些参数可使控制器具有更丰富的功能。

图9-6 PID指令块

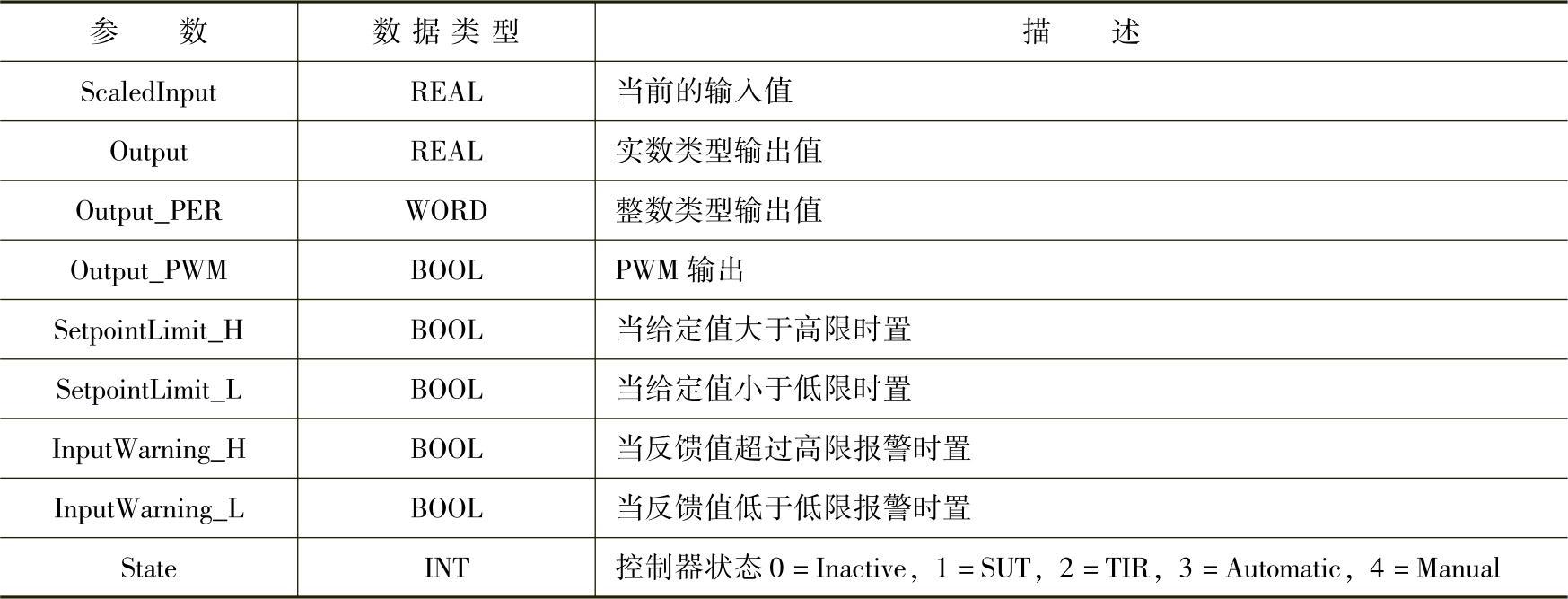

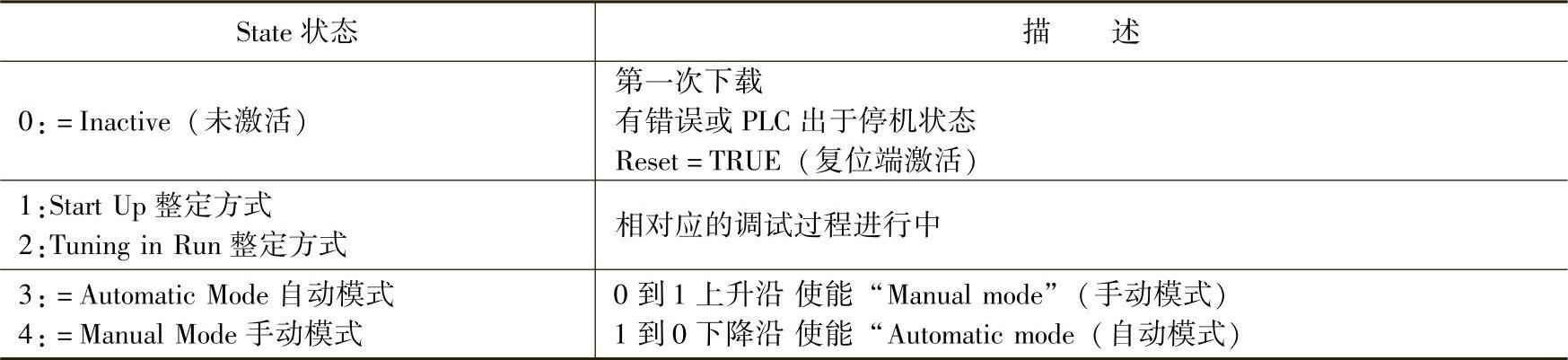

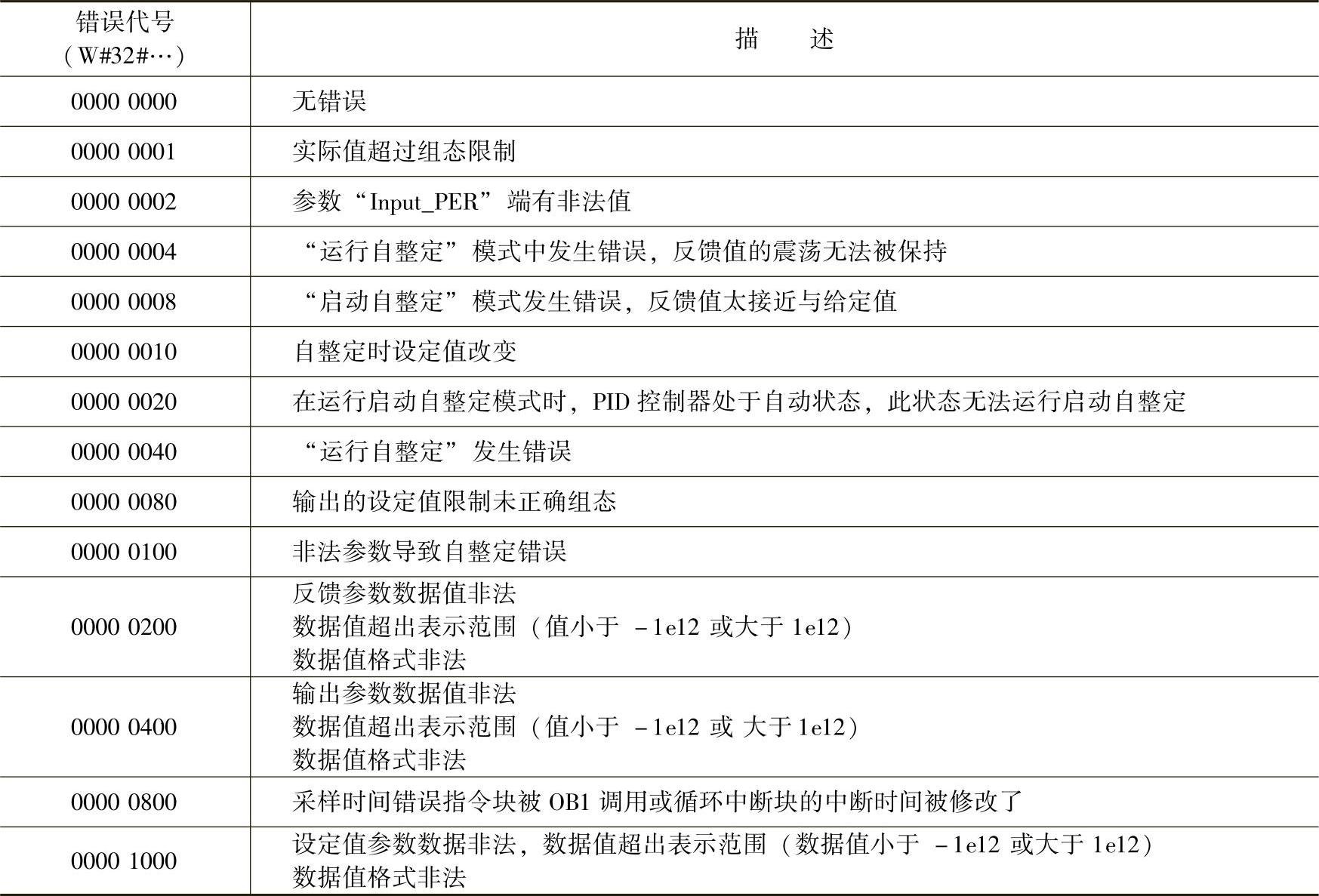

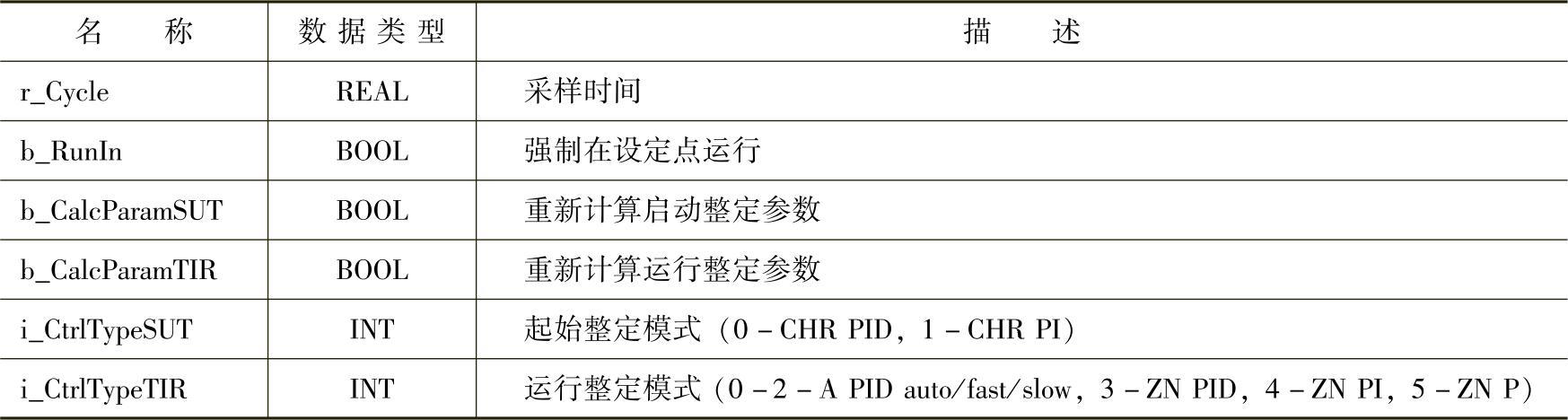

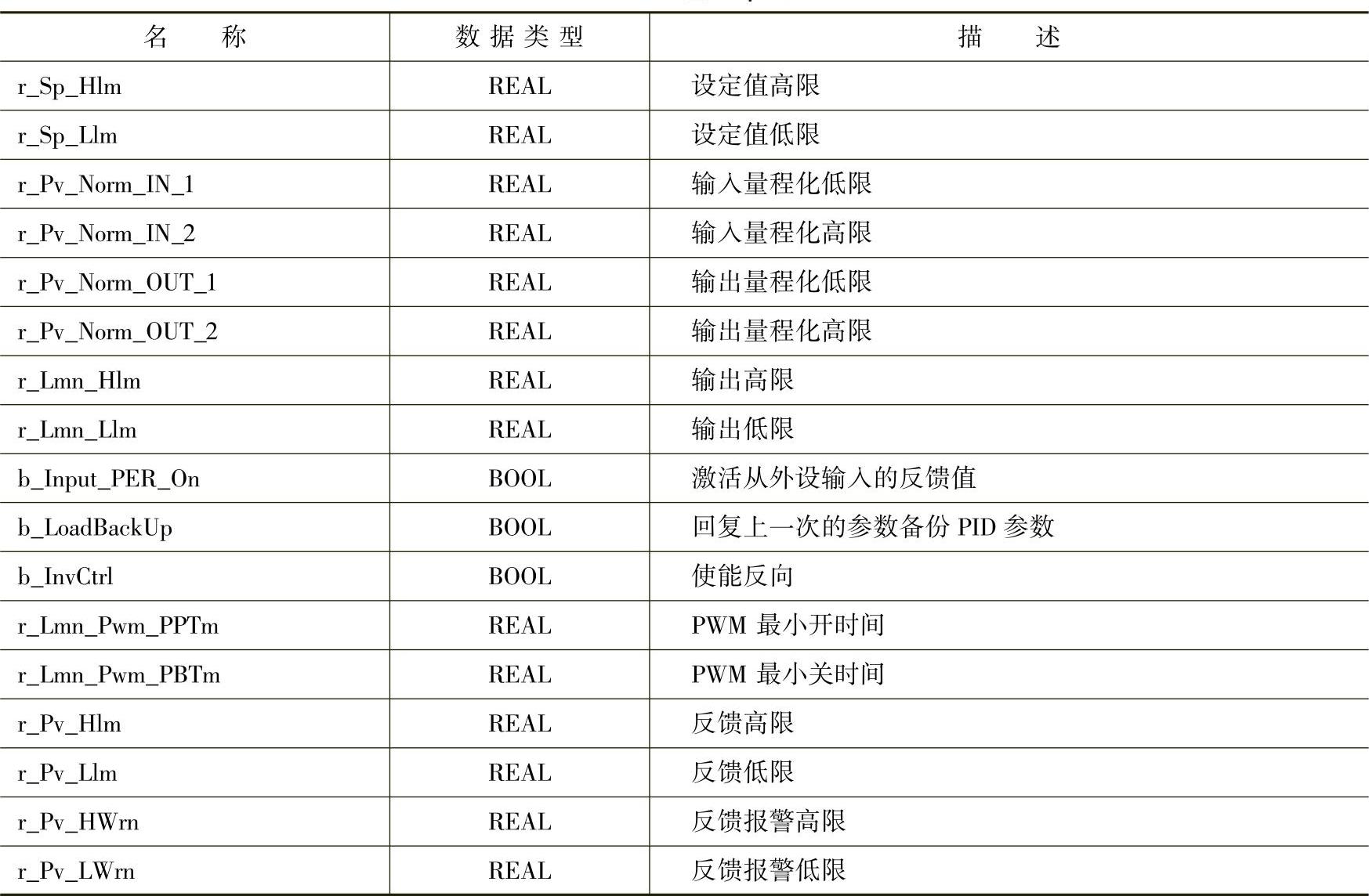

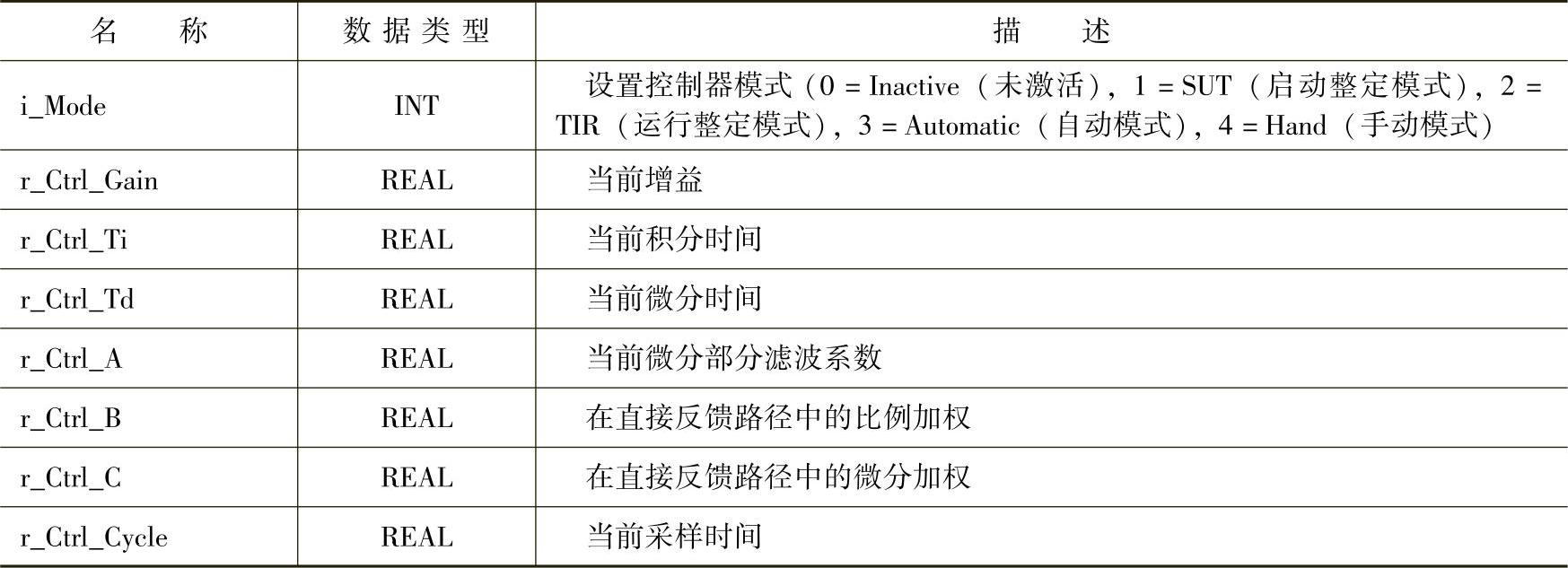

PID指令块输入参数含义如表9-4所示,输出参数含义如表9-5所示,PID状态值含义如表9-6所示,ERROR参数的含义如表9-7所示。

表9-4 PID指令块输入参数含义

表9-5 PID指令块输出参数含义

表9-6 PID状态值含义

表9-7 ERROR参数含义

3.PID工艺对象背景数据块参数

PID功能的工艺对象背景数据块提供了两种访问方式:参数访问与组态访问。参数访问是通过程序编辑器直接进入数据块内部查看相关参数,而组态访问则是使用STEP 7 Basic提供的图形化的组态向导查看并定义相关参数。两种方式都可以定义PID控制器的控制方式与过程。对于应用相对简单的用户,只使用组态向导即可完成控制器的设计与定义,对于控制过程有较高要求的用户,可通过参数访问的方式自定义相关参数,实现控制任务。例如,有些用户需要在自动整定参数时只使用PI或P环节,这时可通过参数访问进入到数据块中选择相应的整定方式实现此功能。

(1)组态访问方式

组态访问方式需要先添加循环中断组织块与PID指令块,然后为PID指令块制定好对应的工艺对象数据块后才能进行组态访问。

添加循环中断组织块OB202,将指令树中的“PID_Compact”指令块拖到循环中断组织块中,此时会弹出对话框要求指定背景数据块,在定义完名称、块号等参数后,工艺对象数据块会自动添加到项目树中。

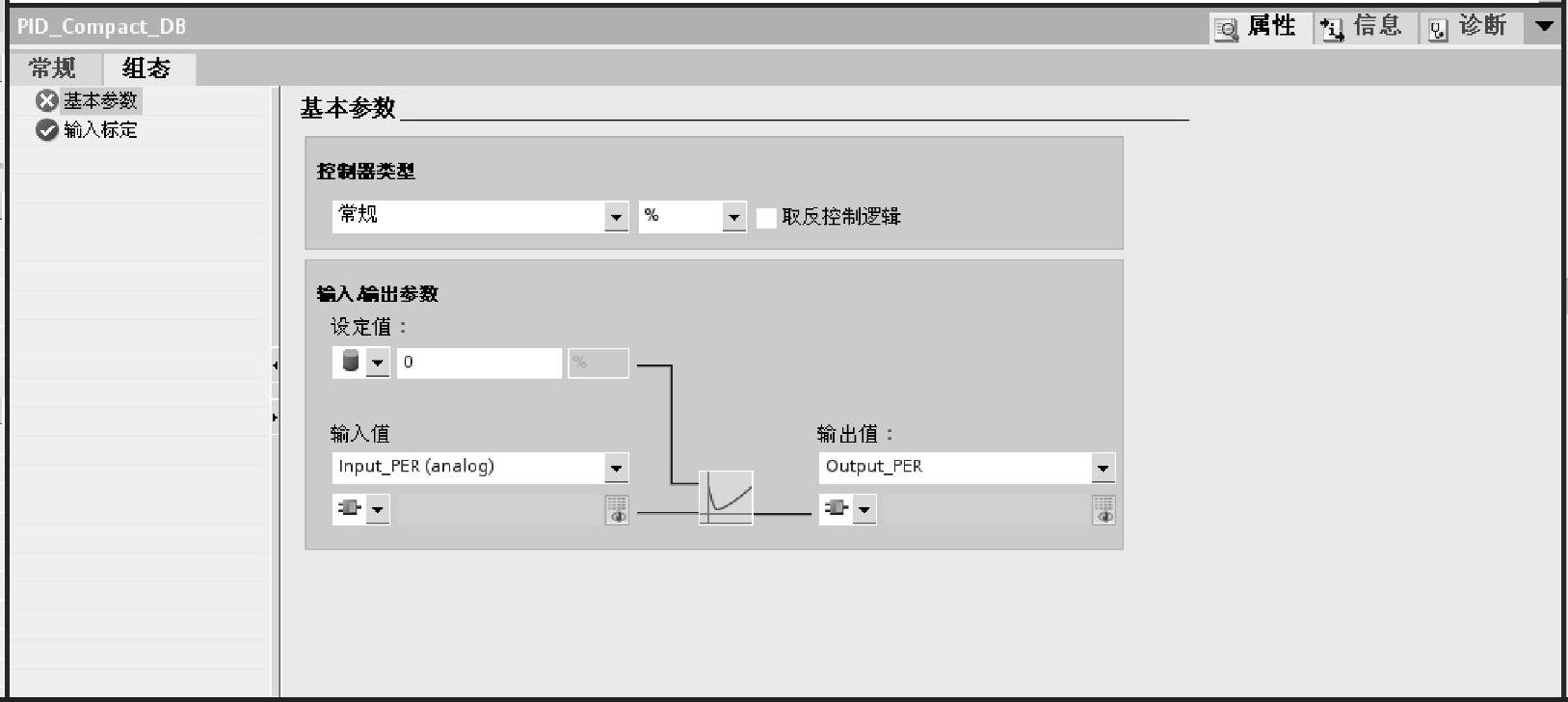

在循环中断组织块中单击PID指令块,在属性对话框中选择“组态”选项,进入基本参数组态界面,定义控制器的类型、输入/输出参数,如图9-7所示。

图9-7 PID基本参数组态

图9-7中,“控制器类型”项可以选择控制对象的类型,如温度控制器、压力控制器等,默认为以百分比为单位的通用常规控制器,该选择会影响后面参数的单位。勾选“取反控制逻辑”会使控制器变为反作用PID,例如应用在降温系统中。“设定值”为自动模式下的给定值,可定义控制器给定值源是背景数据块中的值还是功能块的值。“输入值”用于定义反馈值类型是外设输入(Input_PER(analog))还是从用户程序而来的反馈值(In-put),可以选择反馈值源是来自背景数据块还是功能块。“输出值”可定义输出值类型是外设输出形式(Output_PER)输出至用户程序(Output)还是使用PWM输出形式(Output_PWM),可以选择输出值源是来自背景数据块还是功能块。

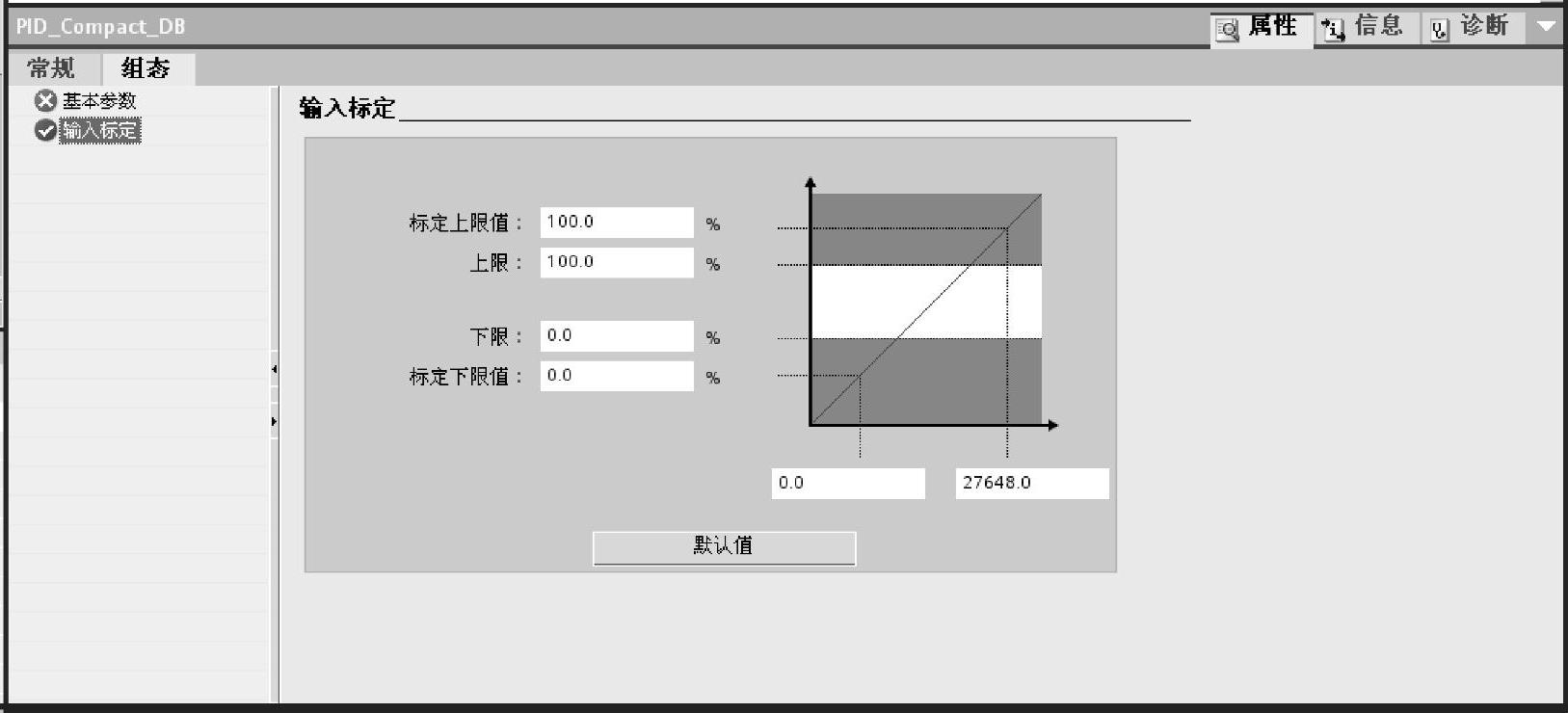

输入值的量程化组态如图9-8所示,其中“标定上限值”和坐标图下的“27648.0”为一组,用于配置输入量程上限,“标定上限值”为物理量的实际最大值,“27648.0”为模拟量输入的最大值。“标定下限值”和坐标图下的“0.0”为一组,用于配置输入量程下限,“标定下限值”为物理量的实际最小值,“0.0”为模拟量输入的最小值。“上限”和“下限”分别为用户设置的高、低限制,当反馈值达到高限或低限时,系统将停止PID的输出。

图9-8 输入标定

图9-9 组态编辑器

组态完基本参数后,还可以进行高级参数组态。双击项目树中的“工艺对象”→PID→Compact→“组态”项可以打开工艺对象PID组态编辑器,如图9-9所示。在“高级设置”项中,可以设置输入监视组态,当反馈值达到高限或低限时,PID指令块会给出相应的报警位,设置PWM限制和输出限制等,PID参数设置如图9-10所示。

图9-10 PID参数组态

(2)参数访问方式

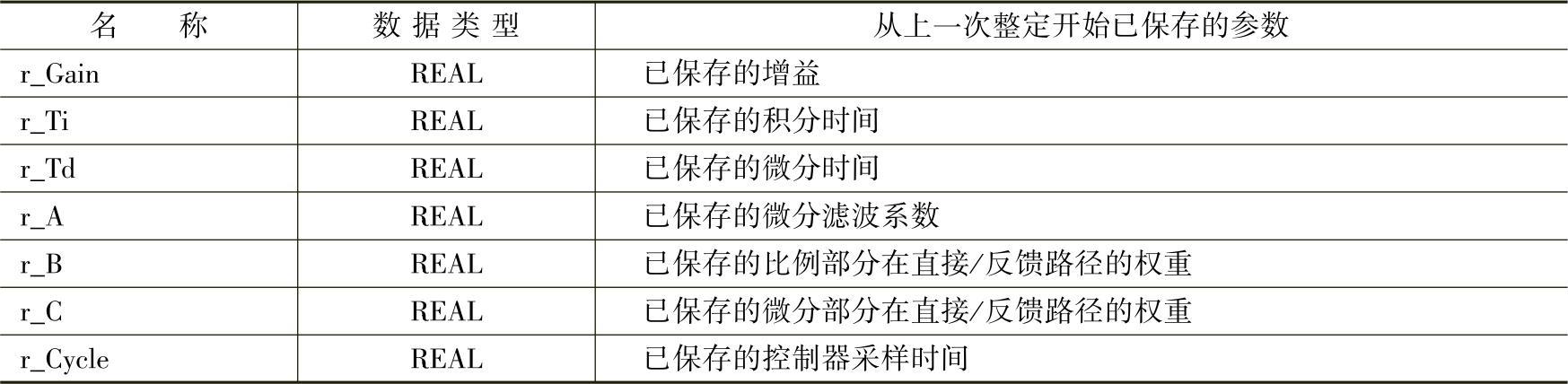

可以通过前面先添加PID指令块再定义数据块的方式添加工艺对象数据块,也可以在不添加PID指令块的方式下直接添加工艺对象数据块。双击项目树中的“PLC设备”→“工艺对象”→“添加新对象”项,在打开的对话框中单击“PID控制器”按钮,输入数据块编号,定义名称,即可新建一个工艺对象数据块。右键单击该工艺对象数据块选择“在编辑器中打开”可以打开背景数据块,其主要参数含义如表9-8~表9-12所示。

表9-8 Static参数表

表9-9 sBackUp参数表

表9-10 sPid_Cale参数表

表9-11 sPid_Cmpt参数表

表9-12 sRet参数表

4.PID自整定

PID控制器能够正常运行,需要符合实际运行系统及工艺要求的参数设置,但由于每套系统都不完全一样,所以,每套系统的控制参数也不尽相同。用户可以自己手动调试,通过参数访问方式修改对应的PID参数,在调试面板中观察曲线图,也可以使用系统提供的参数自整定功能进行设定。PID自整定是按照一定的数学算法,通过外部输入信号激励系统,并根据系统的反应方式来确定PID参数。S7-1200 PLC提供了两种整定方式:Start Up(启动整定)和Tune in Run(运行中整定)。

调试面板如图9-11所示。调试面板的控制区包含了“启动测量”按钮和“停止测量”按钮,以及调试面板测量功能的采样时间。趋势显示区以曲线方式显示设定值、反馈值及输出值。优化区用于选择整定方式及显示整定状态。当前值显示区可监视给定值、反馈值、输出值,并可手动强制输出值,勾选“手动”项,可以在“Output”栏内输入百分比形式的输出值。

图9-11 调试面板

趋势显示区可以进行显示模式的选择,有以下4种模式:

●Strip:条状(连续显示)。新趋势值从右侧输入视图,以前的视图卷动到左侧,时间轴不移动。

●Scope:示波图(跳跃区域显示)。新趋势的值从左到右进行输入,当到达右边趋势视图,监视区域移动一个视图宽度到右侧,时间轴载监视区域限制内可以移动。

●Sweep:扫动(旋转显示)。新的趋势值以旋转方式在趋势图中显示,趋势值的值从左到右输出,上一次旋转显示被覆盖,时间轴不动。

●Static:静态(静态区域显示)。趋势的写入被中断,新趋势的记录在后台执行,时间轴可以移动。

给定值、反馈值及时间值的轴是可以移动和缩放的。另外,在趋势图中可以使用一个或多个标尺分析趋势曲线的离散值。移动鼠标到趋势区的左边并注意鼠标指示的变化,拖动垂直的标尺到需要分析的测量趋势。趋势输出在标尺的左侧,标尺的时间显示在标尺的底端。激活标尺的趋势值显示在测量值与标尺交点处。如果多个标尺拖动到趋势区域,各自的上一个标尺被激活。激活的标尺由相应颜色符号显示,通过单击可以重新激活一个停滞的标尺。

有关西门子S7-1200 PLC编程与应用的文章

功能块PULSEGEN和功能块CONT_C一起,可实现具有脉冲输出的控制器,用于控制比例执行器。在参数分配期间,用户可以激活或取消激活PID控制器的子功能,以使控制器适合实际的工艺过程。......

2023-06-18

PID校正通常也称为PID控制,即比例—积分—微分控制。图6-15PID控制系统的伯德图由图可见,PID控制本质上是一种滞后—超前校正。由于PD、PI和PID校正分别是以看成超前、滞后和滞后—超前校正的特殊情况,所以PID控制器的设计完全可以利用频率校正方法来进行。但在实际应用中,PID控制器的各参数一般会根据实际系统的性能要求进行整定并在控制现场进行调整,参数整定的方法可以查阅有关资料。......

2023-06-28

DOCTYPE html >部分、<html >标记、头部<head >标记、主体<body >标记三大部分,头部描述浏览器所需的信息,主体包含所要说明的具体内容,声明部分告知浏览器文档使用HTML 规范,如下所示:3.HTML52014 年10 月29 日,万维网联盟宣布HTML5 标准规范最终制定完成,并公开发布。设计HTML5 的目的是在移动设备上支持多媒体。......

2023-11-25

PI控制器在频率较低时主要起积分器的作用,而在高频时主要起线性比例放大器的作用。如果输入信号为单位阶跃信号时,其单位阶跃响应为其中,Kp=-R1/R0,PID控制器比例系数;Ti=R1C1,PID控制器积分时间常数;Td=R2C2,PID控制器微分时间常数。随着C2充电,反馈到输入端的电压逐渐增大,控制器输出电压逐渐降低。图4-7 PID控制器a)原理图 b)响应曲线......

2023-06-30

PID功能块提供了比例、积分和微分形式的计算控制。PID运算是非迭代或ISA标准的算法。只要偏差存在,PID功能将对偏差进行积分运算,即将输出向纠正偏差的方向进行。图7-16 PID控制算法功能块PID1.正向和反向作用通过选项参数CONTROL_OPTS中的“Direct acting”位来设置运动的正向或反向作用。若TRK_IN_D或TRK_VAL状态为不可用,输出跟踪功能将关闭,PID状态将回到正常操作状态。......

2023-11-22

图9-12 变量定义及地址分配2.参数组态按照前面介绍的步骤在程序中添加循环中断组织块OB202,在此OB中添加PID指令块,定义与指令块对应的工艺对象背景数据块。......

2023-06-15

基于微分平坦理论,式的等价系统可以转换为值得注意的是,虽然我们利用微分平坦理论解决了系统的欠驱动问题,但是,形如的系统仍是具有耦合项的强非线性系统,这里我们考虑采用自抗扰控制理论的思想来实现系统的解耦。但事实上,在履带平台中,我们能控制的量实际为驱动轮的转速,在外侧履带与内侧履带上,滑移率与驱动轮以及驱动轮半径之间的关系分别为将式与式~式联立,可以得到我们实际可以控制的驱动轮转速。......

2023-06-24

这首民歌的歌词共有17段,讲述的是兰花花凄美的爱情故事,歌曲内容与民间传说大体相同。陕北民歌中的甩腔在信天游中较为多见,一般运用在首句的尾音。......

2023-10-26

相关推荐