即单个齿距偏差的最大值为p5的齿距偏差。即2.齿廓偏差齿廓偏差是实际齿廓偏离设计齿廓的量,该量在端平面内且垂直于渐开线齿廓的方向计值。从齿廓有效长度内扣除齿顶倒棱部分的长度称为齿廓计值范围Lα。齿廓总偏差Fα是评定齿轮传动平稳性的强制性检测精度指标。......

2023-06-15

1.齿厚和齿厚偏差

1)齿厚(sn)

在分度圆柱上法向平面的法向齿厚sn是齿厚理论值,该齿厚与具有理论齿厚的相配齿轮在理论中心距之下的啮合是无侧隙的。公称齿厚可用式(7-1)、式(7-2)计算。

对外齿轮:

![]()

对内齿轮:

式中:x——齿轮变位系数;

mn——法向模数;

αn——法向压力角。

对斜齿轮,法向齿厚sn在法向平面内测量。

齿厚的设计值的确定,要考虑齿轮的几何形状、轮齿的强度、安装和侧隙等工程因素。齿厚的最大极限sns和最小极限sni是指齿厚的两个极端的允许尺寸,齿厚的实际尺寸sna应该位于这两个极端尺寸之间(含极端尺寸)。

2)齿厚偏差(Esn)与齿厚公差(Tsn)

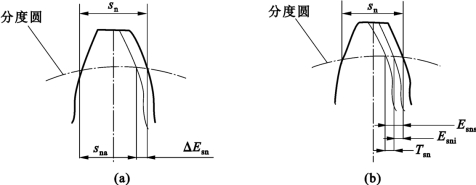

齿厚偏差是指在分度圆柱面上齿厚的实际值与公称值之差,如图7-18(a)所示。

图7-18 齿厚偏差和齿厚极限偏差

齿厚上偏差Esns和下偏差Esni统称齿厚极限偏差。见式(7-3)、式(7-4)和图7-18(b)。

齿厚公差Tsn是指齿厚上极限偏差与下极限偏差之差,即

![]()

齿厚公差Tsn的选择,大体上与齿轮的精度无关,主要由制造设备来控制。齿厚公差过小将会增加齿轮的制造成本,公差过大又会使侧隙加大,使齿轮正、反转时空程过大,造成冲击,必须确定一个合理的数值。齿厚公差由径向跳动公差Fr和切齿径向进刀公差br组成,为了满足使用要求,须控制最大间隙,计算公式为

![]()

切齿径向进刀公差br按表7-3选取。

表7-3 切齿径向进刀公差br

3)齿厚偏差的测量

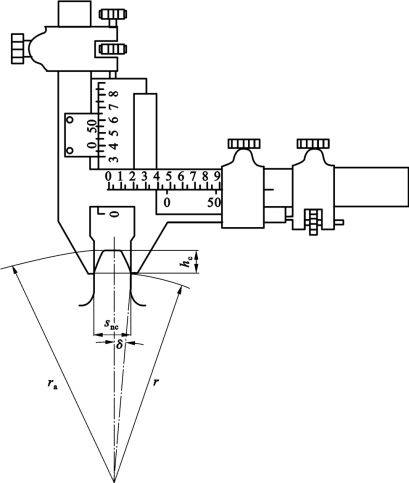

齿厚测量可用齿厚游标卡尺(见图7-19),也可用精度更高些的光学测齿仪测量。

图7-19 用齿厚游标卡尺测量齿厚示意图

ra—齿顶圆半径;r—分度圆半径

用齿厚游标卡尺测齿厚时,首先将齿厚游标卡尺的高度游标卡尺调至相应于分度圆弦高hc的位置,然后用宽度游标卡尺测出分度圆弦齿厚snc值,与理论值比较即可得到齿厚偏差Esn。

式中:δ——分度圆弦齿厚的1/2所对应的中心角![]()

ra——齿轮齿顶圆半径的公称值;

m、z——齿轮的模数、齿数。

2.齿轮副的侧隙

侧隙j是相啮合齿轮轮齿间的间隙,它是在节圆上齿槽宽度超过相啮合齿轮齿厚的量。

齿轮设计时,为了保证啮合传动比恒定,消除反向的空程和较少冲击,都是按照无侧隙啮合进行设计的。但在实际生产过程中,为了保证齿轮良好的润滑,补偿齿轮因制造误差、安装误差以及热变形等对齿轮传动造成不良的影响,必须在非工作面留有侧隙。在静态可测量的条件下,必须有足够的侧隙,以保证在带负载运行于最不利的工作条件下仍有足够的侧隙。

单个齿轮并没有侧隙,它只有齿厚,相啮合的侧隙是由一对齿轮运行时的中心距以及每个齿轮的实效齿厚(实效齿厚是指测量所得的齿厚加上轮齿各要素偏差及安装所产生的综合影响在齿厚方向的量)所控制的。

通常,在稳定的工作状态下的侧隙(工作侧隙)与齿轮在静态条件下安装于箱体内所测得的侧隙(装配侧隙)是不相同的,工作侧隙一般会小于装配侧隙。侧隙需要的量与齿轮的大小、精度、安装和应用情况有关。

1)侧隙的表示法

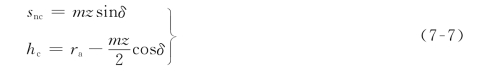

侧隙分为圆周侧隙(jwt)和法向侧隙(jbn)。

圆周侧隙jwt是指安装好的齿轮副,当其中一个齿轮固定时,另一个齿轮在圆周方向的转动量,以节圆弧长计值,如图7-20所示。

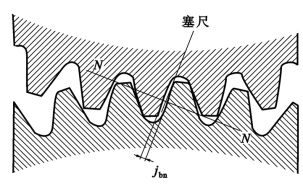

法向侧隙jbn是指两个相配齿轮的工作齿面相接触时,在两个非工作齿面之间的最小距离,如图7-20所示。法向侧隙可以在法向平面上或沿啮合线方向测量,但是它是在端平面上或啮合平面(基圆切平面)上计算和规定的。通常可用压铅丝的方法进行测量,即在齿轮的啮合过程中,在齿间放入一块铅丝,啮合后取出压扁的铅丝,测量其厚度。也可以用塞尺直接测量法向侧隙jbn,如图7-21所示。

图7-20 传动侧隙

图7-21 用塞尺测量齿轮副的法向间隙jbn

2)最小侧隙(jbnmin)

最小侧隙jbnmin是当一个齿轮的齿以最大允许实效齿厚与一个也具有最大允许实效齿厚的相配齿在最紧的允许中心距相啮合时,在静态条件下存在的最小允许侧隙。这是设计者所提供的传动允许侧隙,以防备下列所述情况:

①箱体、轴和轴承的偏斜;

②由于箱体的偏差和轴承的间隙导致齿轮轴线的不对准;

③由于箱体的偏差和轴承的间隙导致齿轮轴线的歪斜;

④安装误差,例如轴的偏心;

⑤轴承径向跳动;

⑥温度影响(箱体与齿轮零件的温度差、中心距和材料差异所致);

⑦旋转零件的离心胀大;

⑧其他因素,例如由于润滑剂的允许污染以及非金属齿轮材料的溶胀等。

如果上述因素均能很好地控制,则最小侧隙值可以很小,每个因素均可用分析其公差来进行估计,然后可计算出最小的要求量,在估计最小期望要求值时,也需要判断和经验,因为在最坏情况时的公差,不大可能都叠加起来。最小侧隙可用塞尺测量。

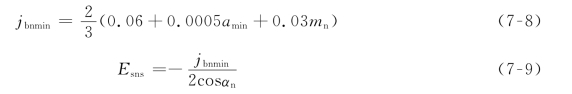

对于黑色金属材料制造的齿轮和箱体,工作时齿轮节圆线速度小于15m/s,其箱体、轴和轴承都采用常用的商业制造公差的齿轮传动,jbnmin可按式(9-8)计算

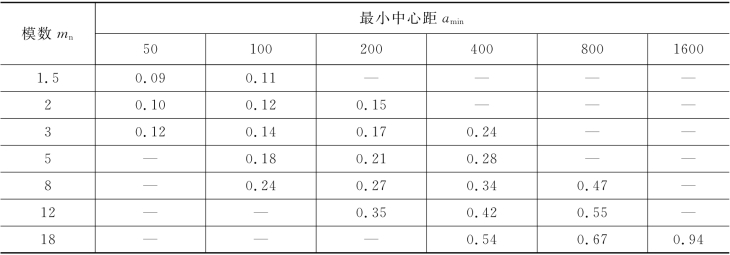

按式(7-8)计算可以得出最小间隙jbnmin的推荐数据,如表7-4所示。

表7-4 大、中、小模数齿轮最小间隙jbnmin的推荐数据(摘自GB/Z18620.2—2008)(单位:mm)

图7-22 用公法线千分尺测量公法线长度示意图

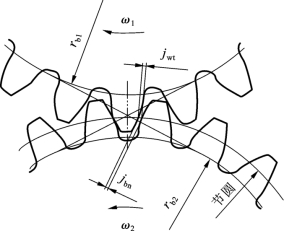

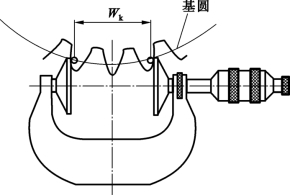

3.公法线长度偏差(Ebn)

公法线长度偏差Ebn为公法线实际长度与公称长度之差。公法线长度Wk是在基圆柱切平面(公法线平面)上跨k个齿(对外齿轮)或k个齿槽(对内齿轮),在接触到一个齿的右齿面和另一个齿的左齿面的两个平行平面之间测得的距离,如图7-22所示。这个距离在两个齿廓间沿所有法线方向都是常数。

对于大模数的齿轮,生产中通常通过测量齿厚来控制侧隙;轮齿齿厚的变化必然会引起公法线长度的变化,在中、小模数齿轮的批量生产中,常采用测量公法线长度的方法来控制齿侧间隙。

公法线长度的公称值由式(7-10)计算。

![]()

式中 x——齿轮变位系数;

z——齿数;

invαn——αn角的渐开线函数,inv20°=0.014904;

k——跨齿数。

![]()

对于非变位标准齿轮,当α=20°时,k值用式(7-12)近似公式计算

![]()

公法线平均长度上极限偏差(Ebns)、下极限偏差(Ebni)与齿厚上极限偏差(Esns)、下极限偏差(Esni)的换算关系为

有关互换性与技术测量的文章

即单个齿距偏差的最大值为p5的齿距偏差。即2.齿廓偏差齿廓偏差是实际齿廓偏离设计齿廓的量,该量在端平面内且垂直于渐开线齿廓的方向计值。从齿廓有效长度内扣除齿顶倒棱部分的长度称为齿廓计值范围Lα。齿廓总偏差Fα是评定齿轮传动平稳性的强制性检测精度指标。......

2023-06-15

图3-113公法线长度测量公法线长度测量是保证齿侧间隙的有效办法,其优点是测量简便、精确度高、Wk值不受齿轮外径的影响,因而得到广泛应用,既适用于单件小批量生产,也适用于大批量生产。齿厚测量法是保证齿侧间隙的单齿测量法,在生产中应用方便。其缺点是测量齿轮有齿顶圆直径误差的影响,因此要根据齿轮实际齿顶圆直径尺寸来决定弦齿高h。......

2023-06-29

供给侧结构性改革是一个有保有压的选择性决策,对那些高端制造业和现代服务业要保证生产要素有效供给;对依靠投资驱动的落后产能和僵尸企业要实行压制措施,像韩国一样适当淘汰、重组等。政府在供给侧结构性改革的过程中要减少管制、自我“瘦身”,就是减少政府开支,精简部门,结构性压缩财政开支。可见,供给侧结构性改革的成功更有利于我国跨越“中等收入陷阱”。......

2024-01-19

图4-1 圆柱销2.公称尺寸(D,d)公称尺寸是设计给定的尺寸,用D和d表示。图4-3 公差与配合示意图5.尺寸偏差尺寸偏差简称偏差,是指某一尺寸减其公称尺寸所得的代数差,其值可正、可负或零。它是指公称尺寸所在的线,是偏差的起始线。......

2023-06-28

因此,交流电弧电流自然过零后的弧柱区介质恢复过程可分为热击穿和电击穿两个阶段。这一电压上升过程称为电压恢复过程,此过程中的弧隙电压则称为恢复电压。电压恢复过程进展情况与电路参数有关。......

2023-06-30

对费用偏差和进度偏差的分析可以利用拟完工程计划费用、已完工程实际费用、已完工程计划费用三个参数完成,通过三个参数间的差额(或比值)测算相关费用偏差指标值,并进一步分析偏差产生的原因,从而采取措施纠正偏差。费用偏差分析方法既可以用于业主方的投资偏差分析,也可以用于施工承包单位的成本偏差分析。......

2023-09-25

传统插削是采用有滚动或无滚动的往复运动方式插齿,这种加工方式会使工件加工表面产生强烈的变形和加工硬化,从而导致插齿刀后刀面发生磨损,影响插齿过程的进行和插齿质量。试验过程的结果表明,采用涂层刀具,在不降低插齿刀使用寿命和加工质量的条件下,完全可以实现干插齿加工。从图4-63b可以看出,在一定的插齿间歇次数下,干切削加工时的月牙洼磨损深度值比使用切削液时小。......

2023-06-25

幼儿间冲突的发生,在幼儿教育中是不可避免的事情。作为教师,在运用一定的技巧和方法解决幼儿间冲突时,要注意以下几点。因此,在幼儿园里,幼儿之间发生冲突和纠纷是正常现象。同时,教师还要认识到,幼儿间冲突的发生考验着教师的能力,要求教师必须掌握相关的处理幼儿冲突和纠纷的技能和策略。陶陶认识到了自己的错误,保证以后与他人和睦共处。......

2023-07-04

相关推荐