工艺系统中的误差是产生零件加工误差的根源,因此把工艺系统中的误差称为原始误差。导轨导向误差直接影响工件的形状及位置精度。但由于在制造及装配过程中会产生误差,所以会引起夹具各元件间的位置误差。定位元件及导向元件与工件及刀具因摩擦而磨损,使加工产生误差。......

2023-06-25

齿轮轮齿的加工方法很多,最常用的是切削加工。切削加工方法按加工原理可分为仿形法和展成法。仿形法切制齿轮的原理是:在铣床上用与被切齿槽的形状相同的刀具在轮坯上逐个切制齿槽两侧的渐开线齿廓。展成法也称范成法,是当前齿轮加工中最常用的一种方法,插齿、滚齿、磨齿等均属于这种方法。展成法切制齿轮的原理是:加工中保持刀具和轮坯之间按渐开线齿轮啮合的运动关系来切制轮齿。

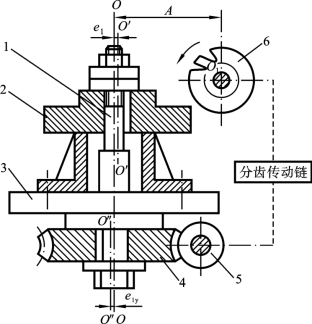

引起齿轮加工误差的因素很多,加工系统中机床、刀具、齿坯的制造、安装误差均会在加工过程中引起啮合关系的变化。下面以在滚齿机上加工齿轮为例(见图7-3),分析产生齿轮加工误差的主要原因。

图7-3 在滚齿机上切齿示意图

1—心轴;2—齿轮坯;3—工作台;4—分度蜗轮;5—分度蜗杆;6—滚刀

1.几何偏心(e1)

齿轮齿圈相对于齿轮孔中心的偏心称为几何偏心。这种偏心是由切齿齿坯本身的误差或齿轮基准孔(或基准轴颈)与滚齿机工作台的回转中心安装的不重合而引起的。参考图7-3,在滚齿机上,齿坯安装误差引起齿轮基准轴线O′O′与机床工作台回转轴线OO不重合,此二轴线的偏移量e1称为几何偏心。由于几何偏心的存在,使被加工齿轮轮齿一边短而宽、一边长而窄,引起齿轮的径向偏差,产生径向跳动。

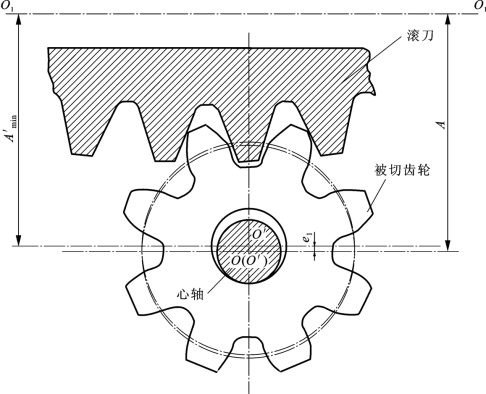

如图7-4所示,在滚齿过程中,滚刀轴线O1O1的位置固定不变,工作台回转中心O到O1O1的距离A保持不变,齿轮坯基准孔中心O′绕工作台回转中心O转动,因此在齿轮坯转一周的过程中,其基准孔中心O′至滚刀轴线O1O1的距离A′是变动的,其最大距离A′max与最小距离A′min之差为2e1。由于齿轮坯基准孔中心O′距滚刀时近时远,使齿轮坯相对于滚刀产生径向位移,因而滚刀切齿的各个齿槽的深度不同。若不考虑其他因素的影响,则所切各个轮齿在以O为圆心的圆周上是均匀分布的,任意两个相邻轮齿之间的齿距皆相等。但是这些轮齿在以O′为圆心的圆周上却是不均匀分布的,各个齿距将不相等。这些齿距由小逐渐变大到最大,而后由最大逐渐变小到最小,类似图7-1所示从动齿轮的实际齿距,因此影响所切齿轮传递运动的准确性。

图7-4 齿轮几何偏心对分布均匀性的影响

2.运动偏心(e2)

运动偏心是由于齿轮加工机床分度蜗轮本身的制造误差以及安装过程中分度蜗轮轴线O″O″与工作台旋转轴线OO有安装偏心ek引起的。运动偏心使齿坯相对于滚刀的转速不均匀,而使被加工齿轮的齿廓产生切向位移,因而使所切各个轮齿的齿距在分度圆上分布不均匀。加工齿轮时,蜗杆的线速度是恒定的,而蜗轮、蜗杆中心距产生周期性变化,这就使得蜗轮转速也呈现周期性变化。当蜗轮的角速度由ω增加到ω+Δω时,齿距和公法线均变长;当蜗轮角速度由ω减少到ω-Δω时,切齿滞后使齿距和公法线均变短,这就使得齿轮产生切向周期性变化。这种齿距分布不均匀的误差会按一定比例复映到被切齿轮上,这可以折算成偏心,我们把它称为齿轮的运动偏心e2。

3.机床传动链误差

加工直齿轮时,传动链中分度机构各传动元件的误差,尤其是分度蜗杆由于安装偏心引起的径向跳动和轴向窜动,将会造成蜗轮(齿坯)在一周范围内的转速出现多次的变化,引起被加工齿轮的齿距偏差和齿形偏差。加工斜齿轮时,除受分度系统误差影响外,还受差动系统误差的影响。

4.滚刀制造和安装误差

滚刀本身在制造过程中产生的齿距误差、重磨误差等,都会在齿轮加工过程中造成被加工齿轮产生齿距偏差和齿廓偏差。由于滚刀的安装偏心,会使得被加工齿轮产生径向偏差。滚刀的轴向窜动和轴线倾斜,也会使滚刀的进刀方向与轮齿的理论方向产生偏差,造成所加工齿面沿齿长方向倾斜,产生齿廓偏差,影响齿轮载荷分布的均匀性。

有关互换性与技术测量的文章

工艺系统中的误差是产生零件加工误差的根源,因此把工艺系统中的误差称为原始误差。导轨导向误差直接影响工件的形状及位置精度。但由于在制造及装配过程中会产生误差,所以会引起夹具各元件间的位置误差。定位元件及导向元件与工件及刀具因摩擦而磨损,使加工产生误差。......

2023-06-25

为了分析齿轮各种误差的性质、规律以及对传动精度的影响,将齿轮的加工误差按不同规律分类。齿轮加工过程中,几何偏心和运动偏心所产生的误差均属于长周期误差。图7-5齿轮的周期性偏差2.按齿轮误差的方向分按齿轮误差的方向分为径向误差、切向误差、轴向误差和展成面误差。展成面误差是指切齿刀具展成面的误差。......

2023-06-15

实际几何参数与理想几何参数的偏离程度称为加工误差。调整法加工时的调整误差,除上述因素外,还与调整方法有关。主轴回转误差会造成加工零件的形位误差及表面波度和粗糙度。导轨导向误差会造成加工表面的形状与位置误差。4)机床主轴、导轨等的位置关系误差,将使加工表面产生形状与位置误差。表5-1 造成各类加工误差的原始误差......

2023-06-28

精加工机床主要包括剃齿机、珩齿机及各种圆柱齿轮磨齿机等。锥齿轮加工机床除加工直齿锥齿轮的刨齿机、铣齿机和加工弧锥齿轮的铣齿机外,还有加工齿长方向为摆线或渐开线和外摆线或标准渐开线的铣齿机以及精加工机床。此外,锥齿轮加工机床包括加工锥齿轮所需的倒角机、淬火机、滚动检查机等设备。传动链的两端件是滚刀与工件,两者应准确地保持一对啮合齿轮的传动比。......

2023-06-29

2)随机误差对同一被测量进行多次重复测量时,若误差的大小随机变化,不可预知,这种误差称为随机误差,又称偶然误差。随机误差的特点是:在测量次数测量足够时,其总体服从统计规律,它反映测量值离散性的大小,所以说随机误差的大小表明测量结果的精密度。产生随机误差的原因主要有机械干扰、环境干扰、电磁场变化、放电噪声、光和空气及系统元件噪声等。可以采用对多次测量值取算术平均值的方法来减小随机误差的影响。......

2023-06-22

齿轮刀具是指加工各种齿轮、蜗轮、链轮和花键等齿廓形状的刀具。由于齿轮的种类很多,加工要求及加工方法又各不相同,所以齿轮刀具的种类也很多。表9-1盘铣刀的编号标准齿轮铣刀的模数、齿形角和加工的齿数范围都标记在铣刀的端面上。齿轮滚刀、插齿刀、剃齿刀、蜗轮刀具和锥齿轮刀具等均属展成齿轮刀具。其加工齿轮的模数范围内0.1~40mm,且同一把齿轮滚刀可加工相同模数的任意齿数的齿轮。......

2023-07-01

由此,便可求出标准齿轮避免根切的最少齿数。在加工齿数少于zmin的齿轮时,只要将刀具由加工标准齿轮的位置沿径向外移一段距离后,加工出的齿轮便不会发生根切,这种加工方法便称为展成法变位加工。......

2023-06-25

干滚切工艺因不需要使用切削液,除了明显地减小了生产成本与有利于环境保护外,还能获得很好的表面粗糙度,齿轮加工精度可以很容易达到ISO7级精度。......

2023-06-25

相关推荐