因此只有选择合适的后角数值,才能获得较高的刀具寿命。副偏角κ′r的主要作用是减少副切削刃与已加工表面间的摩擦,它的大小对表面粗糙度和刀具寿命有较大影响。......

2023-06-24

螺纹的主要几何参数有大径、小径、中径、螺距和牙型半角,这些参数的误差对螺纹互换性的影响不同,其中中径偏差、螺距误差和牙型半角误差是影响互换性的主要几何参数误差。

1.螺距误差对互换性的影响

对紧固螺纹来说,螺距误差主要影响螺纹的可旋合性和连接的可靠性;对传动螺纹来说,螺距误差直接影响传动精度,影响螺牙上负荷分布的均匀性。

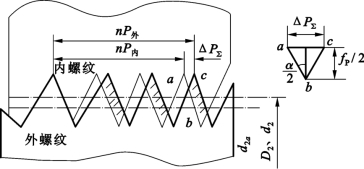

螺距误差包括局部误差(ΔP)和累积误差(ΔPΣ)。前者与旋合长度无关;后者与旋合长度有关,是主要影响因素。

为了便于分析,假设内螺纹具有理想牙型,外螺纹的中径及牙型角与内螺纹相同,仅存在螺距误差,并假设在旋合长度内,外螺纹的螺距比内螺纹的大。假定在N个螺牙长度上,外螺纹有螺距累积误差ΔPΣ,如图6-18所示。显然,在这种情况下,这对螺纹因产生干涉而无法旋合。

图6-18 螺距累积误差

为了使有螺距误差的外螺纹可旋入具有理想牙型的内螺纹,在实际生产中,应把外螺纹的中径d2减小一个数值fP至d′2。

同理,当内螺纹有螺距误差时,为了保证可旋合性,应把内螺纹的中径加大一个数值fP。这个fP值是补偿螺距误差的影响而折算到中径上的数值,被称为螺距误差的中径补偿值。从图6-18中的△abc可知:

![]()

对于牙型角α=60°的普通螺纹:

![]()

2.牙型半角误差对互换性的影响

螺纹牙型半角误差是指实际牙型半角与理论牙型半角之差。它是螺纹牙侧相对于螺纹轴线的方向误差,它对螺纹的旋合性和连接强度均有影响。

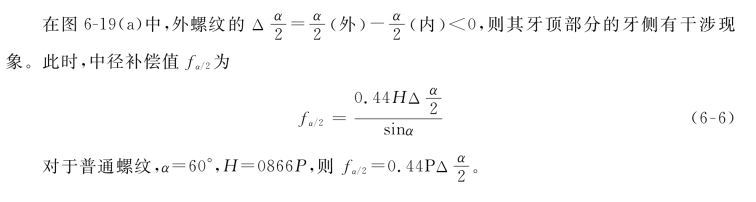

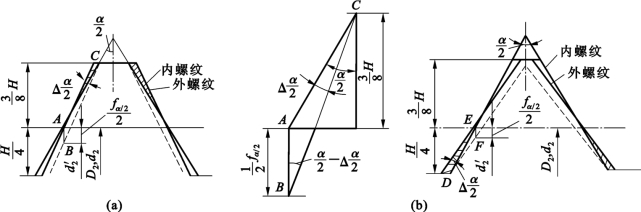

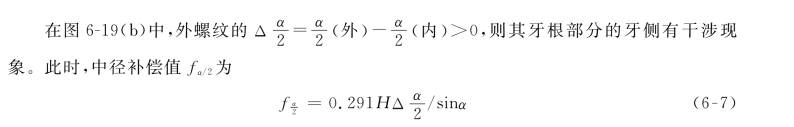

假设内螺纹具有基本牙型,外螺纹中径及螺距与内螺纹相同,仅牙型半角有误差。此时,内、外螺纹旋合时牙侧将发生干涉,不能旋合,如图6-19所示。为了保证旋合性,必须将内螺纹中径增大一个数值fα/2,或将外螺纹的中径减小一个数值fα/2。这个数值fα/2是补偿牙型半角误差的影响而折算到中径上的数值,被称为牙型半角误差的中径补偿值。

图6-19 牙型半角误差

对于普通螺纹,

![]()

式中:H——原始三角形高度,mm;

α/2——牙型半角,单位为分(′)(1分=0.291×10-3弧度);

fα/2——中径补偿值,μm。

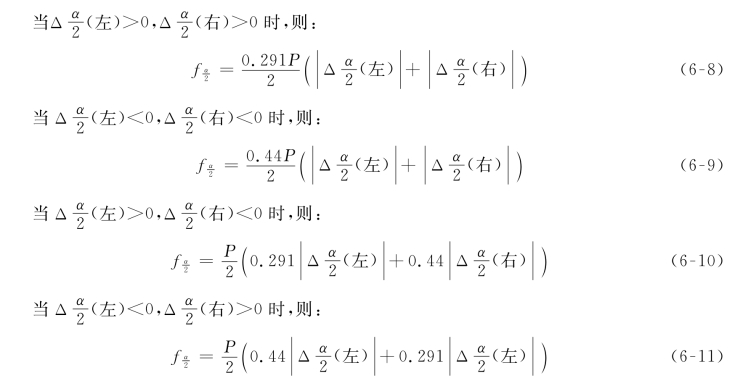

实际上经常是左、右半角误差不相同,也可能一边半角误差为正,另一边半角误差为负。因此中径补偿值应取平均值。根据不同情况,普通螺纹按下列公式之一计算。

3.中径偏差对互换性的影响

螺纹中径在制造过程中不可避免会出现一定的误差,即单一实际中径对其公称中径之差。如仅考虑中径的影响,那么只要外螺纹中径小于内螺纹中径就能保证内、外螺纹的旋合性,反之就不能旋合。但如果外螺纹中径过小,内螺纹中径又过大,则会降低连接的可靠性和紧密性,降低连接强度。所以,为了确保螺纹的旋合性,中径误差必须加以控制。

4.螺纹作用中径和中径合格性判断原则

1)作用中径(D2作用、d2作用)

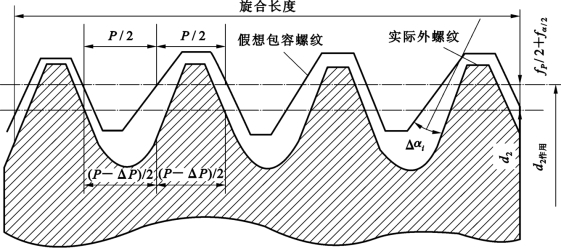

螺纹中径是指在规定的旋合长度内,恰好包络实际螺纹的一个假想螺纹的中径,这个螺纹具有理想的螺距、半角以及牙型高度,并另在牙顶和牙底留有间隙,以保证包容时不与实际螺纹的大、小径发生干涉。故作用中径是螺纹旋合时实际起作用的小径。外螺纹作用中径如图6-20所示。

图6-20 外螺纹的作用中径

实际生产中,螺距误差ΔP、牙型半角误差Δα/2和中径误差Δd2(ΔD2)总是同时存在的。前两项可折算成中径补偿值(fP、fα/2),即折算成中径误差的一部分。因此,即使螺纹测得的中径合格,由于存在ΔP和Δα/2,仍不能确定螺纹是否合格。

对于外螺纹,当存在ΔP和Δα/2后,只能与一个中径较大的内螺纹旋合,其效果相当于外螺纹的中径增大,这个增大了的假想中径称为外螺纹的作用中径d2作用,它是与内螺纹旋合时起作用的中径,其值为

![]()

同理,当内螺纹存在螺距误差及牙型半角误差时,只能与一个中径较小的外螺纹旋合,其效果相当于内螺纹的中径减小了。这个减小了的假想中径叫做内螺纹的作用中径D2作用。其值为

![]()

显然,为了使相互结合的内、外螺纹能自由旋合,应保证D2作用≥d2作用。

2)单一中径(d2单一、D2单一)

牙型上沟槽宽度等于基本螺距处的圆柱直径的一半。当螺距无误差时,单一中径和实际中径相等;当螺距有误差时,单一中径和实际中径不相等。

3)螺纹中径合格性的判断原则

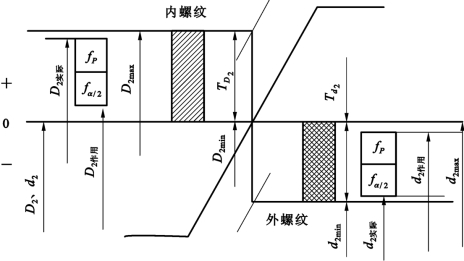

国家标准没有单独规定螺距和牙型半角公差,只规定了内、外螺纹的中径公差(TD2、Td2),通过中径公差同时限制实际中径、螺距及牙型半角三个参数的误差,如图6-21所示。

根据以上分析,螺纹中径是衡量螺纹互换性的主要指标。螺纹中径合格性的判断原则与光滑工件极限尺寸判断原则(泰勒原则)类似,即实际螺纹的作用中径不能超出最大实体牙型的中径,而实际螺纹上任何部位的单一中径不能超出最小实体牙型的中径。

对外螺纹:作用中径不大于中径上极限尺寸;任意位置的单一中径不小于中径下极限尺寸。即

图6-21 实际中径、作用中径与中径公差的关系

![]()

对内螺纹:作用中径不小于中径下极限尺寸;任意位置的单一中径不大于中径上极限尺寸。即

![]()

有关互换性与技术测量的文章

因此只有选择合适的后角数值,才能获得较高的刀具寿命。副偏角κ′r的主要作用是减少副切削刃与已加工表面间的摩擦,它的大小对表面粗糙度和刀具寿命有较大影响。......

2023-06-24

螺纹术语是螺纹技术领域规定的统一用语。GB/T 14791—1993《螺纹术语》给出了螺纹各要素的术语定义,是制定各种螺纹参数标准的基础,也是正确理解螺纹技术内容的依据。......

2023-06-23

本实验在电动机转速为4000 r/min时,选用直径为0.32 mm、长度为1 cm的喷嘴进行不同浓度PEO纺丝溶液的纺丝实验,通过改变PEO溶液的浓度观察纳米纤维形态随浓度的变化规律,进而探究纺丝溶液浓度对纳米纤维形态质量的影响。当PEO纺丝溶液浓度增至6%时纳米纤维中无珠状纤维与絮状杂质产生,此时纤维直径分布更加集中。......

2023-06-23

值得注意的是,当稳定安全系数降低至临界值1.0时,即路堤发生失稳破坏时,地基变形系数曲线相应位置处大致出现拐点。当存在软弱层时,地面横坡对变形影响显著,这无疑从理论上证实了《铁路工程地基处理技术规程》根据软弱地基横向坡度大小修正稳定安全系数是合理的。图5-5不同路堤高度下地基变形系数与路堤稳定安全系数关系......

2023-10-03

式有时还写为以为观测值的正直摄影精度估算当以为观测值时,式可写为不考虑摄影基线误差mB和主距误差mf,而以为误差源,式的微分式为或写为转为中误差形式,并认定mx1=mx2=my1=m,则有式和式是近景摄影测量中,以正直摄影方式进行摄影时,对精度预先实施粗略估算的常用式。7)两台摄像机的有效焦距越大,视觉测量系统的测量精度越高,即采用长焦距镜头容易获得较高的测量精度。......

2023-11-24

本文利用上述模型,研究河口几何形状对盐水入侵的影响。坐标设置是以河口口门横断面中心的平均水平面为坐标零点,向北为y轴正方向,向东为x轴正方向,向上为z轴正方向。以1天为周期的潮汐做边界输入连续计算直到周期平均的盐度场完全稳定,对稳定以后的周期平均量做分析,通过对数值模拟的结果进行比较,揭示河口几何形状对河口流场以及盐淡水的影响。表1计算工况设置图1计算域的坐标设置和网格划分示意图......

2023-06-26

如图2-5中,工件旋转一周的时间,刀具正好从位置Ⅰ移到Ⅱ,切下Ⅰ与Ⅱ之间的工件材料层,四边形ABCD称为切削层公称横截面积。切削层实际横截面积是四边形ABCE,AED为残留在已加工表面上的横截面积,它直接影响已加工表面的表面粗糙度。图2-5切削层参数切削层形状、尺寸直接影响着切削过程的变形、刀具承受的负荷以及刀具的磨损。......

2023-07-01

润滑参数包括润滑的频率、时间和油量等。润滑频率与自动扶梯的使用环境、链条特性以及润滑油性能等参数有关,因此,需要根据实际情况确定。在之后的试验中期期间,由于润滑油的存在,链条持续一段时间的平稳伸长变化过程。理论上在这个周期内给油,链条就可以处于良好的润滑状态。尤其在室外环境情况下,由于雨水、灰尘及温度等恶劣环境,需要相应增加润滑次数,以防止由于雨水冲洗润滑油流失引起的异常摩擦和生锈等。......

2023-06-15

相关推荐