只要保持有效过盈量不小于零,就可以满足支承的定位精度的要求,并保证轴承承载能力的充分发挥。过盈量大还会造成轴承工作游隙的减少,并给轴承的装拆带来不便。在采用内、外圈不可分的向心轴承做游动支承时,需要游动的轴承套圈部位取间隙配合。滚动轴承的配合标准规定了轴承与轴、轴承与外壳孔相配合时,轴与外壳孔的公差带位置及范围。......

2023-06-26

选择滚动轴承配合之前,必须首先确定轴承的精度等级。精度等级确定后,轴承内、外圈基准结合面的公差带也就随之确定。因此,选择配合其实就是选择与内圈结合的轴的公差带及与外圈结合的孔的公差带。

1.轴和外壳孔的公差带

滚动轴承基准结合面的公差带单向布置在零线下侧,既可满足各种旋转机构不同配合性质的需要,又可以按照标准公差来制造与之相配合的零件。轴和外壳孔的公差带,就是从极限与配合标准中选取的。

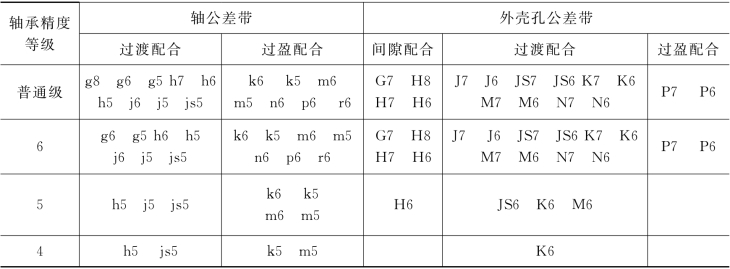

国家标准《滚动轴承与轴和外壳孔的配合》(GB/T275—2015)规定的公差带见表6-3,其公差带图见图6-3。

表6-3 与滚动轴承各级精度相配合的轴和外壳孔公差带

注:①孔N6与G级精度轴承(外径D<150mm)和E级精度轴承(外径D<315mm)的配合过盈配合。

②轴r6用于内径d>120~500mm;轴r7用于内径d>180~500mm。

2.轴和外壳孔公差带的选用

正确地选用轴和外壳孔的公差带,对于充分发挥轴承的技术性能和保证机构的运转质量、使用寿命有着重要的意义。

3.影响公差带选用的因素

影响公差带选用的因素较多,如轴承的工作条件(载荷类型、载荷大小、工作温度、选装精度、轴向游隙),配合零件的结构、材料及安装与拆卸的要求等。一般根据轴承所承受的载荷类型和大小来决定。

1)载荷类型

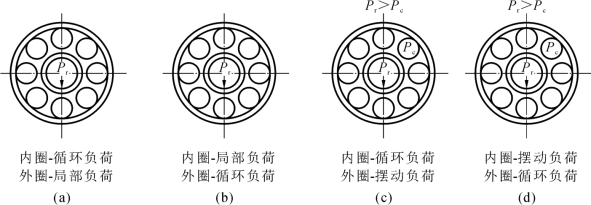

轴承转动时,作用在轴承上的径向载荷一般由定向载荷和旋转载荷合成。根据作用于轴承上合成径向载荷相对套圈的旋转情况,可将所受载荷分为局部载荷、循环载荷和摆动载荷三类,如图6-4所示。

图6-4 轴承承受的载荷类型

(1)局部载荷。径向载荷始终不变地作用在套圈滚道的局部区域上,即作用于轴承上的合成径向载荷与套圈相对静止。图6-4(a)固定的外圈和6-4(b)固定的内圈均受到一个方向一定的径向载荷Pr的作用。承受这类载荷的套圈与壳体孔或轴的配合,一般选较松的过渡配合或较小的间隙配合,以便让套圈滚道间的摩擦力矩带动转矩,延长轴承的使用寿命。

(2)循环载荷。径向载荷相对于套圈旋转,并依次作用在套圈滚道的整个圆周上,该套圈所承受的这种载荷性质,称为循环载荷。图6-4(a)、(c)的内圈,图6-4(b)、(d)的外圈均受到一个作用位置依次改变的径向载荷Pr的作用,此载荷为循环负荷。通常承受循环载荷的套圈与轴(或壳体孔)的配合应选过盈配合或较紧的过渡配合,其过盈量的大小以不使套圈与轴或壳体孔配合表面间产生爬行现象为原则。

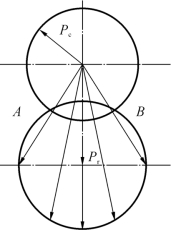

图6-5 摆动负荷的合成负荷

(3)摆动载荷。径向载荷作用在套圈的部分滚道上,其大小和方向按一定规律变化,此时套圈相对于载荷方向摆动。如图6-5所示,轴承受到定向载荷Pr和较小的旋转载荷Pc的同时作用,二者的合成载荷由小到大、再由大到小地周期变化。图6-4(c)固定的外圈和图6-4(d)固定的内圈受到摆动载荷。承受摆动载荷的套圈,其配合要求与循环载荷相同或略为松一些。

2)载荷大小

滚动轴承套圈与轴或壳体孔配合的最小过盈取决于载荷的大小。而载荷的大小,一般用当量径向载荷P与轴承的额定动载荷C(轴承能够旋转105次而不发生点蚀破坏的概率为90%时的载荷值)的比值来划分。一般把径向载荷P≤0.07C的称为轻载荷;0.07C<P≤0.15C称为正常载荷;P>0.15C称为重载荷。

承受较重的载荷或冲击载荷时,轴承会产生较大的变形,使结合面间实际过盈减小或轴承内部的实际间隙增大,这时为了使轴承运转正常,应选较大的过盈配合。同理,承受较轻的载荷时,可选用较小的过盈配合。

当轴承内圈承受循环载荷时,它与轴配合所需的最小过盈Ymin计算(mm)为

![]()

式中:R——轴承承受的最大径向载荷,kN;

k——与轴承系列有关的系数,轻系列k=2.8,中系列k=2.3,重系列k=2;

b——轴承内圈的配合宽度,m,b=B-2r,B为轴承宽度,r为内圈倒角。

为避免套圈破裂,最大过盈Ymax计算(mm)必须按不允许超出套圈的允许强度来计算:

![]()

式中:[σp]——允许的拉应力,105Pa,轴承钢的拉应力[σp]≈400×105Pa;

d——轴承内圈内径,m。

根据计算得到的Ymin计算,便可从相关标准中选取最接近的配合。

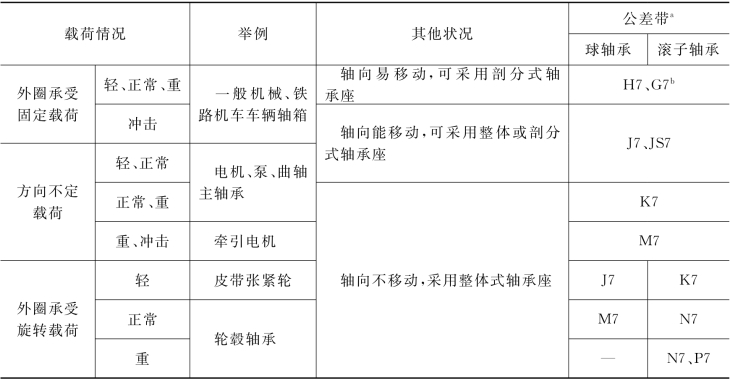

在设计工作中,选择轴承的配合通常采用类比法,有时为了安全起见,才用计算法校核。用类比法确定轴和外壳孔的公差带时,可应用滚动轴承标准推荐的资料进行选取。见表6-4至表6-7。

表6-4 向心轴承和轴承座孔的配合——孔公差带(GB/T275—2015)

注:a.并列公差带随尺寸的增大从左至右选择。对旋转精度有较高要求时,可相应提高一个公差等级。

b.不适用剖分式轴承座。

表6-5 向心轴承和轴的配合——轴公差带(GB/T275—2015)

注:a.凡对精度有较高要求的场合,应用j5、k5、m5代替j6、k6、m6。

b.圆锥滚子轴承、角接触球轴承配合对游隙影响不大,可用k6、m6代替k5、m5。

c.重载荷下轴承游隙应选大于N组。

d.凡有较高精度或转速要求的场合,应选用h7(IT5)代替h8(IT6)等。

e.IT6、IT7表示圆柱度公差值。

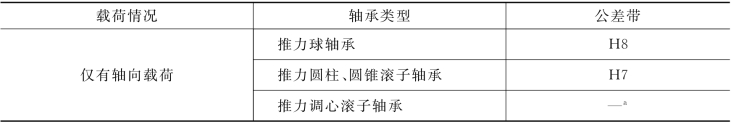

表6-6 推力轴承和轴承座孔的配合——孔公差带(GB/T275—2015)

续表

注:a.轴承座孔与座圈间间隙为0.001D(D为轴承公称外径)。

b.一般工作条件。

c.有较大径向载荷时。

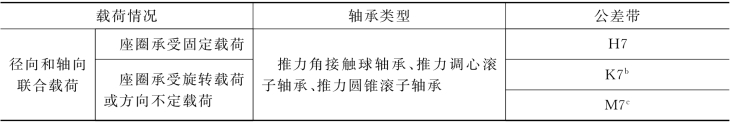

表6-7 推力轴承和轴的配合——轴公差带(GB/T275—2011)

注:a.要求较小过盈时,可分别用j6、k6、m6代替k6、m6、n6。

3)规定相应的几何公差及表面精糙度

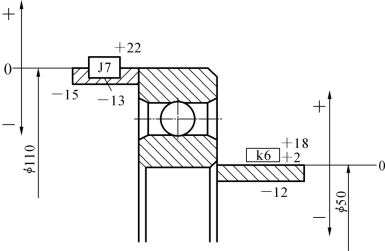

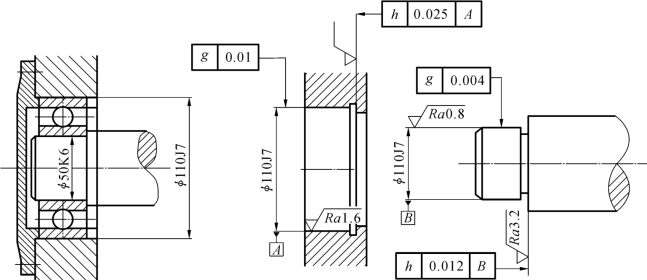

为了保证轴承的工作质量及使用寿命,除选定轴和外壳孔的公差带之外,还应规定相应的几何公差及表面粗糙度值,国家标准推荐的几何公差及表面粗糙度值列于表6-8和表6-9中。供设计时选取。轴颈和外壳孔的各项公差在图样上的标注示例见图6-6。

图6-6 滚动轴承零件图标注

表6-8 轴和轴承座孔的几何公差

续表

表6-9 配合表面及端面的表面粗糙度

任务实施

按给定条件,可知Pr=0.125Cr,属于正常负荷。内圈负荷为旋转负荷,外圈负荷为定向负荷。参考表6-3,选轴颈公差带为k6,外壳孔公差带为G7或H7。但由于该轴旋转精度要求较高,故选更紧一些的配合J7较为恰当。

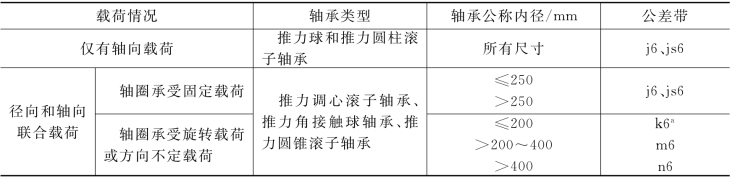

从表6-1中查出轴承内、外圈单一平面平均直径的上、下极限偏差,再由光滑圆柱体配合的孔轴基本偏差表查出k6和J7的上、下极限偏差,从而画出公差带图,如图6-7所示。

从图中可算出内圈与轴Ymin=-0.002 mm,Ymax=-0.030 mm;外圈与孔Xmax=+0.037mm,Ymax=-0.013mm。

查表6-8得圆柱度要求:轴颈为0.004mm,外壳孔为0.010mm;轴向圆跳动要求:轴肩0.012mm,外壳孔肩0.025mm。

查表6-9得粗糙度要求:轴颈Ra≤0.8μm,轴肩Ra≤3.2μm,外壳孔Ra≤1.6μm,孔肩Ra≤3.2μm。

图6-7 轴承与孔、轴配合的公差带

将选择的各项公差要求标注在图上,如图6-8所示。

图6-8 轴和外壳孔的公差带标注

有关互换性与技术测量的文章

只要保持有效过盈量不小于零,就可以满足支承的定位精度的要求,并保证轴承承载能力的充分发挥。过盈量大还会造成轴承工作游隙的减少,并给轴承的装拆带来不便。在采用内、外圈不可分的向心轴承做游动支承时,需要游动的轴承套圈部位取间隙配合。滚动轴承的配合标准规定了轴承与轴、轴承与外壳孔相配合时,轴与外壳孔的公差带位置及范围。......

2023-06-26

公差与配合的选择是否恰当,对产品的性能、质量、互换性与经济性都有着重要的影响。尺寸公差与配合的选择主要包括配合制、公差等级及配合种类。公差等级可采用计算法或类比法进行选择。表2-11公差等级应用范围表2-12常用公差等级应用示例3.配合种类的选用当配合制和公差等级确定后,配合的选择就是根据所选部位松紧程度的要求,确定非基准件的基本偏差代号。......

2023-06-15

滚动轴承的标准属专业标准,它具有以下特点:1)滚动轴承的内径d、外径D是轴承与轴、轴承与外壳孔配合的公称尺寸。轴承与孔的配合一般较松,但与其他基轴制的同名配合相比,其公差带不完全一样。3)空心轴和铸铁、轻金属轴承座的配合,要比实心轴和铸钢轴承座的配合紧得多。因此可先根据实心轴和铸钢轴承座选出轴承与外壳孔的配合,再根据本章2.5节介绍的方法计算出所需的更为紧密的配合。......

2023-06-26

表3-8 向心轴承和轴的配合 轴公差带代号(续)① 凡对精度有较高要求的场合,应用j5、k5、…② 圆锥滚子轴承、角接触球轴承配合对游隙影响不大,可用k6、m6代替k5、m5。③ 重载荷下轴承游隙应选大于0组。⑤ IT6、IT7表示圆柱度公差数值。② 不适用于剖分式外壳。② 也包括推力圆锥滚子轴承,推力角接触球轴承。表3-11 推力轴承和外壳的配合 孔公差带代号表3-12 2级精度轴承的配合......

2023-06-26

滚动轴承的应用设计围绕轴承代号选择和支承结构设计两大内容进行,并且贯穿全过程。本章主要介绍在应用设计中所涉及到的一些问题,主要内容有:滚动轴承的支承结构形式;滚动轴承配合的选择;与滚动轴承相配零件的加工精度和表面粗糙度;滚动轴承游隙的选择;滚动轴承的密封装置;滚动轴承的轴向紧固装置;滚动轴承的安装尺寸。......

2023-06-26

把在这种塑性变形条件下确定的轴承静承载能力称为额定静载荷,用C0表示。额定静载荷是在假定的载荷条件下决定的,对向心轴承,额定静载荷是指径向载荷,对向心推力轴承是指使轴承中半圈滚道受载的载荷的径向分量,对推力轴承是指中心轴向载荷。......

2023-06-26

根据这种特性,滚动轴承国家标准规定了轴承内、外径的平均直径dmp、Dmp的公差,用以确定内、外圈结合直径的公差带。普通级、6级向心轴承和向心推力轴承的内、外圈的平均直径的极限偏差见表6-1、表6-2。为此,国家标准规定,所有精度级轴承内圈dmp的公差带布置于零线的下侧。应当指出,由于滚动轴承结合面的公差带是特别规定的,因此,在装配图上对轴承的配合,仅标注公称尺寸及轴、外壳孔的公差带代号。......

2023-06-15

图4-19干涉配合铆接方法对疲劳寿命的影响结构具体选用何种干涉铆接最合适,应综合考虑现有设备条件、结构开敞性、结构总厚度等诸多因素。自封铆接是指普通有头铆钉的干涉配合铆接,其干涉量主要是由于镦头方向的外伸量供应材料而获得,因此,干涉量呈圆锥体状分布,且在镦头侧板表面处最大。夹层总厚度越薄,越易获得所需干涉量,当夹层总厚度接近或超过规定的最大连接厚度时,必须要用凹铆模才可能获得所需的干涉量。......

2023-07-18

相关推荐