表面粗糙度的评定参数值国家标准都已标准化。一般来说,选择的表面粗糙度参数值越小,零件的使用性能越好。4)表面粗糙度参数值应与尺寸公差及几何公差协调一致。5)对密封性、耐蚀性要求高,以及外表要求美观的表面,其表面粗糙度参数值应小。......

2023-06-26

任务导入

经过机械加工的零件表面,不可能是绝对平整和光滑的,加工表面的粗糙度对零件配合和耐磨性等使用性能有很大影响,因此在设计零件时,必须根据国家标准对其表面粗糙度提出合理的要求,即给出评定参数的允许值,并在生产中对给定参数进行检测。

任务:如何使用表面粗糙度仪测量工件的表面粗糙度并判断被测工件的合格性?

对表面粗糙度的评定分为定性评定和定量评定两种。定性评定是指借助放大镜、显微镜或者表面粗糙度样块,根据检验者的目测和感触,通过比较法来判断被测面的表面粗糙度。定量评定是指借助各种检测仪器,准确地测出被测表面粗糙度参数值。

1.表面粗糙度的测量方法

目前,常用的表面粗糙度测量方法有比较法、光切法、针描法、干涉法及激光反射法等。

1)比较法

比较法是将被测表面与已知其评定参数值的粗糙度样板进行比较,从而估计出被测表面粗糙度的一种测量方法。采用比较法时,比较样板的材料、形状与加工方法尽量与被测工件相同。

比较法简单易用,多用于生产现场判断零件的表面粗糙度,比较法判断的准确程度和检验人员的技术熟练程度有关。

2)光切法

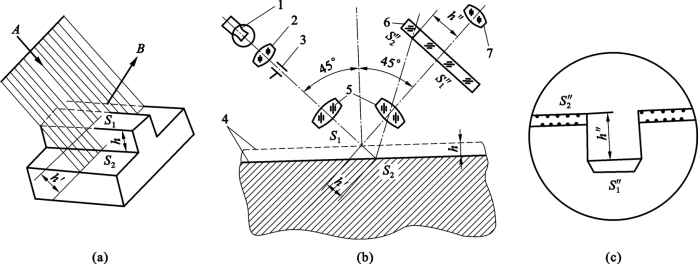

光切法是利用光切原理来测量表面粗糙度的一种测量方法。常用的仪器为光切显微镜。光切显微镜的工作原理示意图如图5-30所示。主要用于测量车、铣、刨等去除余量加工方法得到的平面和外圆表面的表面粗糙度,主要用于测量轮廓的最大高度Rz值,测量范围为0.5~60μm。

图5-30 光切显微镜工作原理图

1—光源;2—聚光镜;3—狭缝;4—工作表面;5—物镜;6—分隔板;7—目镜

图5-30(a)所示被测面为阶梯面,阶梯的高度为h。由光源发出的光线经过狭缝后形成一个光带,此光带与被测表面成45°角。被测表面的轮廓影像沿B向反射后在目镜7中可观察到图5-30(c)所示。显微镜的光路系统如图5-30(b)所示。光源1通过聚光镜2、狭缝3和物镜5,以45°方向投射到工作表面4上,形成一条狭长光带。光带与光件表面的交线的波峰在S1点反射,波峰在S2点反射,通过物镜5,分别成像在分隔板6的S″1和S″2点,峰、谷影像值高度差为h″,由仪器的测微装置可以读出此值,从而测出Rz值。光切显微镜的测量范围为0.8~80μm。

3)针描法

针描法是一种接触式测量表面粗糙度的方法,最常用的仪器是电动轮廓仪,该仪器可直接测出Ra值,其测量范围为0.025~6.3μm,也可以测出Rz值。

电动轮廓仪的原理框图如图5-31所示。测量时,仪器的金刚石触针针尖与被测表面相接触,当触针在被测表面轻轻滑过,被测表面的微观不平度使触针做垂直方向的位移,该位移通过位移传感器转换成电量信号,再经过滤波器将表面轮廓上属于形状误差和表面波纹度的成分滤去,留下只属于表面粗糙度的轮廓曲线信号,经信号放大器后送入计算机,在显示器上显示出Ra值来,也可经放大器驱动记录装置,画出被测的轮廓曲线。

图5-31 电动轮廓仪的原理框图

4)干涉法

干涉法是利用光波干涉原理测量表面粗糙度的方法。常用的测量仪器为干涉显微镜,干涉法测量原理示意图如图5-32(a)所示。由光源1发出的光线经平面镜5反射向上,经半透半反分光镜9后分成两束。一束向上射向被测表面18后返回,另一束向左射向参考镜13返回。两束光线汇合后形成一组干涉条纹。干涉条纹的相对弯曲程度反映被测面的表面微观不平度,如图5-32(b)所示。干涉法可测出评定参数Rz的值,其测量范围为0.025~0.8μm。

图5-32 光波干涉法测量原理图

5)激光反射法

激光反射法的基本测量原理是用激光以一定的角度照射到被测表面,除一小部分光线被吸收外,大部分光线被反射和散射。反射光与散射光的强度与分布于被测表面的微观不平度状况有关。反射光较为集中形成光斑,散射光则分布在光斑周围形成较弱的光带。较为光洁的表面光斑较强,光带较弱且宽度较小;较为粗糙的表面则光斑较弱、光带较强且宽度较大。

2.表面粗糙度的测量

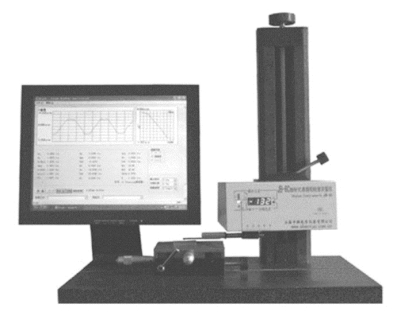

1)测量原理及计量器具说明

便携式表面度仪工作稳定可靠,可广泛用于各种金属与非金属加工表面的检测,由于采用了差动电感式传感器,结构简单可靠,抗干扰能力强,对工作环境无特殊要求,分辨率高,示值误差小,稳定性好。整机测量精度高,垂直分辨率可达0.01μm测试范围宽,垂直测程最大可达+40/-120μm。还可方便地存储大量数据,包括500个粗糙度参数,以及四组轮廓数据。每组轮廓数据含有一次测量所得到的全部信息,包括1500个采样点,测量时间及测量条件,由此可得到相关的全部粗糙度参数及波形曲线。

便携式表面度仪是利用触针扫描法表面测量技术进行工作的。主要由主机、传感器、驱动器三部分组成。外形结构如图5-33所示。

图5-33 便携式表面度仪结构

当传感器在驱动器的驱动下沿被测表面做匀速直线运动时,其垂直于工作表面的触针随工作表面的微观起伏做上下运动。触针的运动被转换为电信号,主机采集该信号进行放大、整流、滤波、经A/D转换成数据,然后按照选择进行数字滤波和数据处理,显示测量参数值和在被测表面上得到的各种曲线。

2)测量步骤

(1)清理干净被测工件表面。

(2)组装驱动器,将驱动器与主机连接。

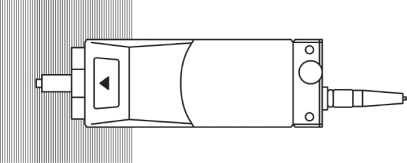

(3)调整传感器与被测试工件成水平,并保证触针与工件表面垂直,如图5-34所示。

测量方向与工件表面加工纹理方向垂直,如图5-35所示。

(4)记录测量数据,并按图纸要求判断被测工件表面粗糙度的合格性。

图5-34 测量面

图5-35 测量方向

3)保养与维修

(1)严格避免碰撞、剧烈震动、重尘、潮湿、油污、强磁等。

(2)传感器用后请及时放入盒内保存。

(3)电池电压不足时应及时充电。工作的同时允许插入电源适配器,但如测试Ra值较低的样块时将会影响测试精度。如果充电数小时后,电压仍然不足或充满后使用很短时间又发现电压不足,则需更换电池。

注意:更换电池时,会造成机内存储数据的丢失,所以应先将重要的测量数据打印或记录下来。

(4)因传感器为十分精密的部件,拆装操作不慎会被损坏,故建议在测量中集中使用,尽量减少拆装次数。

有关互换性与技术测量的文章

表面粗糙度的评定参数值国家标准都已标准化。一般来说,选择的表面粗糙度参数值越小,零件的使用性能越好。4)表面粗糙度参数值应与尺寸公差及几何公差协调一致。5)对密封性、耐蚀性要求高,以及外表要求美观的表面,其表面粗糙度参数值应小。......

2023-06-26

表面粗糙度是由较小间距和峰谷所组成的微观几何形状特性。生产车间一般采用表面粗糙度比较样块用比较法评定工件加工后的表面粗糙度。虽不能得出具体表面粗糙度的参数,但由于它简单方便、效率高,对中、低精度的工件表面粗糙度能作出可靠的判断,故在生产应用广泛。要注意评估表面粗糙度是根据表面加工痕迹的深浅,而不考虑加工痕迹的宽窄程度。......

2023-06-23

表面粗糙度影响配合性质的稳定性。此外,表面粗糙度对零件的外观、测量精度也有一定的影响。为了获得较小的表面粗糙度,零件要经过复杂的加工,会引起加工成本的急剧增加。因此,表面粗糙度的参数值在设计过程中应该合理选择。图5-2表面粗糙度的概念......

2023-06-15

每一加工面只能标注一次表面粗糙度要求,并且尽可能和尺寸公差标注在同一视图上,以便加工者更加直观。除非另有说明,所标注的表面粗糙度是指零件加工完成后的表面粗糙度要求。在图样上标注表面粗糙度时应按以下几点要求标注。图5-23表面粗糙度代号在图样上的标注图5-24表面结构要求注写在尺寸线上3)标注在几何公差框格的上方表面粗糙度要求也可标注在几何公差框格的上方,如图5-25所示。图5-29表面粗糙度标注答案......

2023-06-15

粗化程度表示法一般借用机械设计中常用的表面粗糙度来表示待喷零件表面的粗化程度,其单位为μm。表面粗糙度主要反映零件表面的凹凸不平程度,常用表示法有以下两种,如图4-13所示。零件表面粗糙度Ra与Rz之间的关系见表4-9。4)良好结合所要求的涂层厚度及表面粗糙度。......

2023-06-18

当需要表示的加工表面对表面特征的其他规定有要求时,应在表面粗糙度符号的相应位置注上若干必要项目的表面特征规定。图5-13表面粗糙度代号注法位置b注写第二个表面结构要求,附加评定参数。16%规则是表面粗糙度轮廓技术要求中的默认规则。图5-18指定取样长度时的标注4.表面纹理的标注需要标注表面纹理及其方向时,则应采用规定的符号,见图5-19。图5-20表面粗糙度技术要求的标注图图5-21加工余量的标注......

2023-06-15

表面粗糙度是指已加工表面微观不平程度的平均值,是一种微观几何形状误差。刀具几何形状和切削运动对表面粗糙度的影响主要是通过刀具的主偏角、副偏角、刀尖圆弧半径r以及进给量对切削后工件上的残留层高度来体现的。鳞刺会使已加工表面的表面粗糙度严重恶化。2)切削用量方面在同样的加工条件下,采用不同的切削用量所获得的工件表面粗糙度有很大的不同。......

2023-07-01

相关推荐