分析卫星网络节点的位置和相互运动关系,首先需要确定单颗卫星的轨道参数。卫星轨道参数是描述卫星运行轨道的各种参数。除上述两种轨道外,均称为“倾斜轨道”。在轨运行阶段,卫星在任意时刻其轨道的位置和速度称为卫星星历。图4-4范·艾伦辐射带及典型卫星星座的轨道分布基于以上两点,一般选择的卫星工作轨道高度有3个窗口,即1 000 km上下、10 000 km上下和20 000 km以上。......

2023-07-02

表面粗糙度参数的正确选择,对保证机械产品质量和控制生产成本具有重要意义。选择参数时,在满足使用性能要求的情况下,尽量选择较大的粗糙度数值等级。

表面粗糙度参数的选择包括参数及参数值的选择。

1.评定参数的选择

在国家标准中,规定了Ra、Rz、Rsm、Rmr(c)四个主要的表面粗糙度参数,其中Ra、Rz两个高度参数为基本参数,Rsm、Rmr(c)为附加参数。它们从不同的角度反映了零件的表面形貌特征。在具体选用时要根据零件的功能要求、材料性能、结构特点以及测量条件等情况适当选用一个或几个作为评定参数。

1)如果没有特殊要求,一般选用高度参数

高度参数常用的数值范围为Ra0.025~6.3μm、Rz0.1~25μm,优先选用Ra值,因为Ra能较充分地反映零件表面轮廓的特征,但以下几种情况除外。

(1)当表面过于粗糙(Ra>6.3μm)或太光滑(Ra<0.025μm)时,可选用Rz,因为此范围便于用仪器进行测量。

(2)零件材质较软时,不能选用Ra,因为Ra一般采用触针测量,用于软材料测量时不仅会划伤表面,而且测量结果也不准确。

(3)如果测量面积很小,在取样长度内,轮廓的峰或谷少于5个时,可以选用Rz值。

2)当表面有特殊功能要求时,可同时选用几个综合参数

(1)当表面要求耐磨时,可以选用Ra、Rz和Rmr(c)。

(2)当表面要求承受交变应力时,可以选用Rz和Rmr(c)。

(3)当表面着重要求外观质量和可漆性时,可选用Ra和Rmr(c)。

2.评定参数的允许值的选择

表面粗糙度参数值选择是否合理,不仅会影响到产品的使用性能,而且直接关系到产品的质量和生产成本。选择粗糙度值时,通常可以参照一些经过验证的实例,用类比法来确定。

在确定表面粗糙度参数值时应考虑以下几点因素:

(1)同一零件上,工作表面的粗糙度参数值小于非工作表面的粗糙度参数值。

(2)受交变载荷作用的表面,或者引起应力集中的部分(如圆角、沟槽),粗糙度参数值应该小一些。

(3)配合精度要求比较高的结合面,配合间隙小的结合面以及要求连接可靠,承受重载的过盈配合表面等,都应取较小的粗糙度参数值。

(4)摩擦表面应比非摩擦表面的粗糙度参数值小,滚动摩擦表面应比滑动摩擦表面的粗糙度参数值小,运动速度高的摩擦表面应比运动速度低的摩擦表面粗糙度参数值小,单位压力大的摩擦表面应比单位压力小的摩擦表面粗糙度参数值小。

(5)配合性质相同,零件尺寸越小,则表面粗糙度参数值应越小;同一精度等级,小尺寸比大尺寸的表面粗糙度参数值要小,轴比孔的表面粗糙度参数值要小。

通常情况下,零件的同一表面,尺寸公差、表面形状公差要求较高时,表面粗糙度的要求也高。它们之间有一定的对应关系。设表面形状公差为T,尺寸公差为IT,表面粗糙度Ra的值可参照下面对应关系:

①普通精度:T≈0.6IT,Ra≤0.05IT,Rz≤0.2IT

②较高精度:T≈0.4IT,Ra≤0.025IT,Rz≤0.1IT

③中高精度:T≈0.25IT,Ra≤0.012IT,Rz≤0.05IT

④高精度:T≈0.25IT,Ra≤0.15IT,Rz≤0.6IT

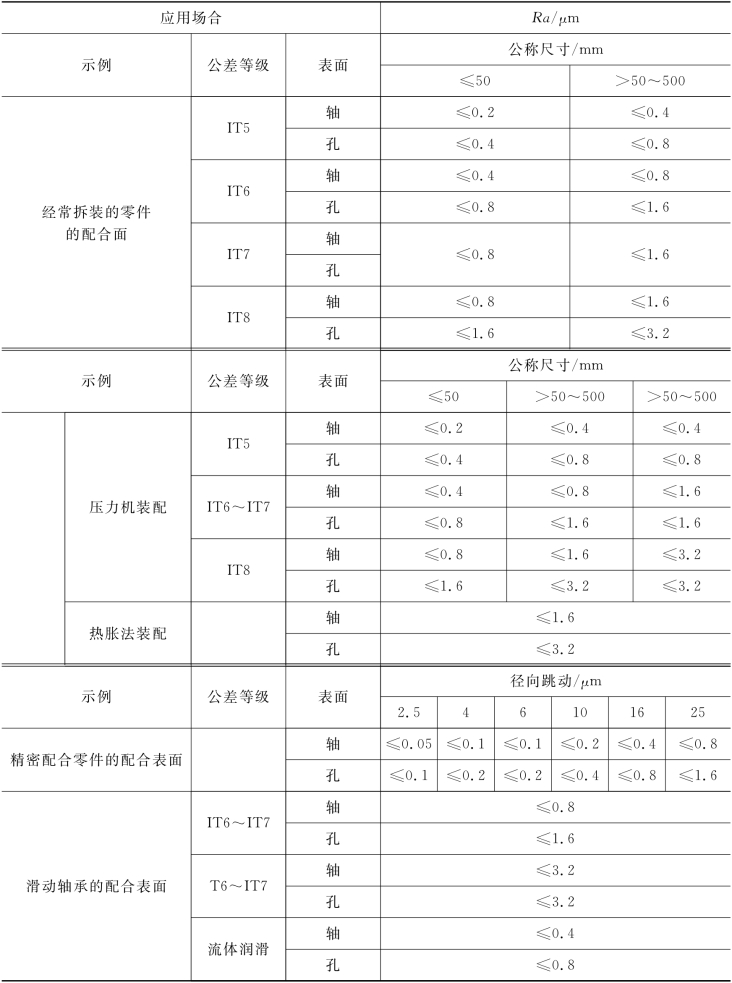

在实际生产中也有例外的情况,出现零件同一表面尺寸公差、表面形状公差要求较低,而表面粗糙度却要求很高的情况,如机床的手轮和手柄的表面。此时它们之间不再存在确定的函数关系,也不再遵守上述函数关系。表5-6给出了轴和孔的表面粗糙度参数Ra的推荐值,在设计过程中可根据应用实例进行选择。

表5-6 轴和孔的表面粗糙度参数推荐值

通常表面粗糙度反映加工要求,不同的加工方法,不同的加工余量会得到不同的表面粗糙度,因此正确选择表面粗糙度的参数值会简化加工程序,降低加工成本。

有关互换性与技术测量的文章

分析卫星网络节点的位置和相互运动关系,首先需要确定单颗卫星的轨道参数。卫星轨道参数是描述卫星运行轨道的各种参数。除上述两种轨道外,均称为“倾斜轨道”。在轨运行阶段,卫星在任意时刻其轨道的位置和速度称为卫星星历。图4-4范·艾伦辐射带及典型卫星星座的轨道分布基于以上两点,一般选择的卫星工作轨道高度有3个窗口,即1 000 km上下、10 000 km上下和20 000 km以上。......

2023-07-02

变压器的参数一般是指其等值电路中的电阻RT、电抗XT、电导GT和电纳BT。变压器的四个参数可以从出厂铭牌上代表电气特性的四个数据计算得到。根据变压器铭牌上给出的可以算出式中BT——变压器的电纳,S;I0%——变压器的空载电流百分比。......

2023-06-15

在第五章曾对OTL功率放大电路进行了原理分析,本节对OCL功率放大电路进行参数计算,在原理、计算方法上读者可对比分析它们各自的特点和用途。例:如图8-21为OCL功率放大电路,已知VCC=18V,RL=16Ω,R1=10kΩ,Rf=150kΩ,运算放大器最大输出电流为±25mA,VT1、VT2饱和压降Uces=2V。图8-21 OCL功率放大电路解:确定两晶体管β值β的大小取决于运算放大器A输出电流值和负载电阻RL上最大电流IL。......

2023-06-28

水泵和电动机是同轴连接的一个整体,它的计算与选用电动机密切相关。轮灌期泵站总工作时间:T=12h/天×15天=180h则水泵的流量:Q=Wz/T=110000/180=611m3/h2.扬程的计算先根据最枯水位,确定实际扬程。如管路长度不超过实际扬程的2倍时,因水泵的扬程损失与很多因素有关,计算复杂,可按下式估算损失扬程,以确定水泵的总扬程水泵总扬程=实际扬程×1.25(左右)。......

2023-06-28

磁心的结构种类繁多、形状各异。图2-9是铁氧体磁心的结构形状。下面对一些主要磁心结构加以说明。表2-3是输入功率与EE磁心尺寸对照表,仅供选用时参考。磁性材料的使用一定要在一定的居里温度以内,这是首先要考虑的问题,其次是注意磁心的结构、脆度、硬度、稳定性、磁导率及磁感应强度。为确保开关电源内部温度远低于磁心的居里温度,宜选用居里温度Te>180℃的磁心元件。初始磁导率的选取,必须满足居里温度的要求。......

2023-06-25

LED的电压降取决于内部光子发射所需跃过的能量势垒。实际上,稳压二极管也有ESR,其值比LED的还要大。实际上,LED正向导通压降的偏差很大。超过此值可损坏LED。低于或高于此温度范围,LED将不能正常工作,效率大大降低。③ 光谱半宽度:表示LED的光谱纯度。由V-I曲线可以得出LED的正向电压、反向电流及反向电压等参数。......

2023-06-15

因此,可以用碳当量数值的大小来间接评定钢材焊接性的优劣,并据此提出防止产生焊接裂纹的工艺措施。焊接热裂纹的敏感指数法根据材料化学成分对焊接热裂纹敏感性的影响,在试验的基础上提出可预测和评估低合金高强度结构钢焊接热裂纹敏感性方法。......

2023-07-02

影响肺通气功能的因素有生理性和病理性两类。肺活量是一次深呼吸气量,可表示呼吸运动的幅度,是常用的检查项目。在运动员集体检查或因其他原因不能做最大通气量检查时,可用时间肺活量的测定来代替,但其推算值误差较大。检查运动员负荷时的摄氧量常与恢复期的检查结合起来,作为评定机体状况的指标。......

2023-12-03

相关推荐