当需要表示的加工表面对表面特征的其他规定有要求时,应在表面粗糙度符号的相应位置注上若干必要项目的表面特征规定。图5-13表面粗糙度代号注法位置b注写第二个表面结构要求,附加评定参数。16%规则是表面粗糙度轮廓技术要求中的默认规则。图5-18指定取样长度时的标注4.表面纹理的标注需要标注表面纹理及其方向时,则应采用规定的符号,见图5-19。图5-20表面粗糙度技术要求的标注图图5-21加工余量的标注......

2023-06-15

1.基本术语和定义

在测量和评定表面粗糙度时,需要确定取样长度、评定长度、基准线和长度参数,以限制和减弱表面波纹度对表面粗糙度测量结果的影响。

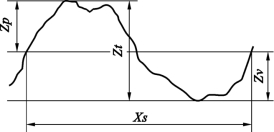

1)轮廓峰和轮廓谷

轮廓峰是指连接两相邻点向外(从材料到周围介质)的轮廓部分;轮廓谷是指连接两相邻点向内(从周围介质到材料)的轮廓部分。

2)轮廓单元

轮廓单元是指轮廓峰和轮廓谷的组合,如图5-4所示。

3)轮廓峰高Zp和轮廓谷深Zv

轮廓峰高Zp指轮廓最高点距离X轴的距离;轮廓谷深Zv指轮廓最低点距离X轴的距离,如图5-4所示。

4)取样长度lr

取样长度是指用于判别被评定轮廓的不规则特征,沿X轴方向所取轮廓试样的长度,即测量和评定表面粗糙度时所规定的一段基准线长度,一般应包含5个以上的轮廓峰和轮廓谷,如图5-5中的lr。

图5-4 轮廓单元

图5-5 取样长度和评定长度

取样长度过长,表面粗糙度的测量值中可能会包含有表面波纹度的成分;取样长度过短,则不能客观地反映表面粗糙度的实际情况,因此取样长度应与表面粗糙度的大小相适应。

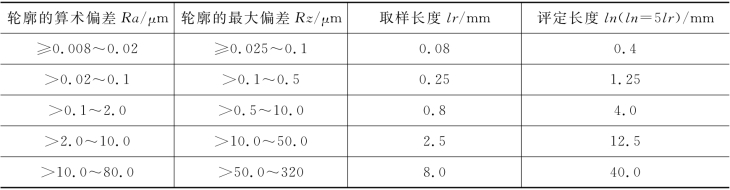

5)评定长度ln

评定长度是指用于判别被评定轮廓的X轴方向上的长度,它一般按5个取样长度来确定,称为标准长度,如图5-5所示。也可取非标准长度,如果被测表面加工性较好(如车、铣、刨加工表面),可取ln≥5lr;如果被测表面加工性较差(如磨、研磨加工表面),可取ln≤5lr。取样长度与表面粗糙度的大小以及评定长度之间的关系如表5-1所示。

表5-1 取样长度和评定长度的选用值(摘自GB/T1031—2009)

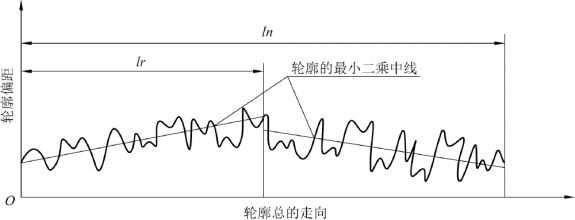

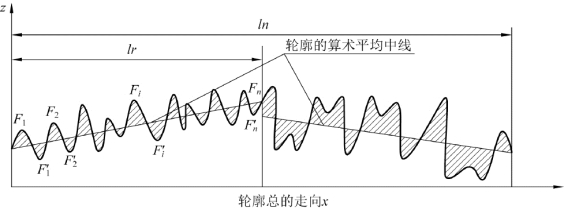

6)轮廓中线

轮廓中线是具有几何轮廓形状并划分轮廓的基准线。中线包括轮廓最小二乘中线和轮廓算术平均中线。

(1)轮廓最小二乘中线。轮廓最小二乘中线是指在取样长度内,使轮廓线上各点的轮廓偏距Zi的平方和最小,即![]() 最小。轮廓最小二乘中线如图5-6所示。

最小。轮廓最小二乘中线如图5-6所示。

图5-6 轮廓最小二乘中线

(2)轮廓算术平均中线。轮廓算术平均中线是在取样长度内,由一条假想线将实际轮廓分成上下两部分,使上半部分的面积之和等于下半部分的面积之和,这条假想线就叫轮廓算术平均中线,如图5-7所示。

2.评定参数

为了满足零件的不同功能要求,国家标准GB/T3505—2009规定了几种评定表面粗糙度的参数,如幅值参数、间距参数、形状参数等。下面介绍几种常用的评定参数。

1)幅值参数(高度参数)

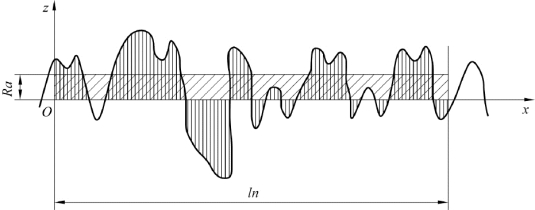

(1)轮廓的算术平均偏差Ra。

轮廓的算术平均偏差是指在一个取样长度内,纵坐标值Z(x)绝对值的算术平均值,如图5-8所示。用公式表示为

图5-7 轮廓算术平均中线

也可以近似为

图5-8 轮廓的算术平均偏差

Ra值越大,表面越粗糙,Ra能客观地反映零件表面微观几何形状的特性,但因受到计量器具精度的限制,不宜用作过于粗糙或太光滑的评定参数,仅适用于Ra值为0.025~6.3μm的表面。轮廓的算术平均偏差Ra的参数值如表5-2所示。

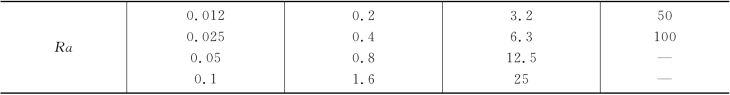

表5-2 轮廓的算术平均偏差Ra的数值(摘自GB/T1031—2009)(单位:μm)

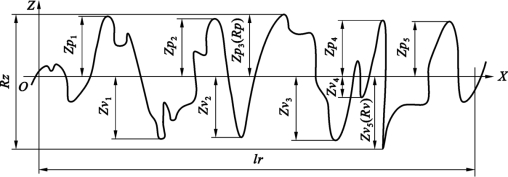

(2)轮廓的最大高度Rz。

Rz是指在一个取样长度内,最大轮廓峰高Zp和最大轮廓谷深Zv的和,如图5-9所示。用公式表示为

![]()

Rz值越大,也表明表面越粗糙,但它对表面粗糙度程度反映不如Ra客观,轮廓的最大高度Rz的数值如表5-3所示。

图5-9 轮廓的最大高度

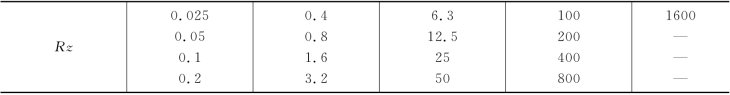

表5-3 轮廓的最大高度Rz的数值(摘自GB/T1031—2009)(单位:μm)

幅值参数是国家标准规定必须标注的参数(二者只需取其一),故又称为基本参数。

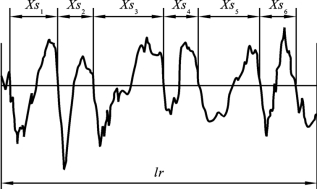

2)间距参数

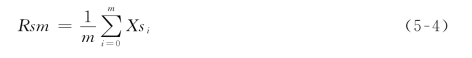

轮廓单元的平均宽度Rsm是指在一个取样长度内所有轮廓单元宽度Xs的平均值,如图5-10所示。用公式表示为

图5-10 轮廓单元的宽度

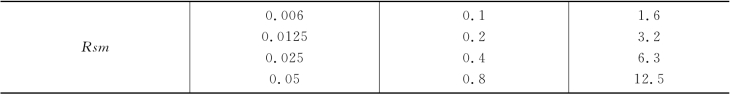

轮廓单元的平均宽度的大小反映了轮廓表面峰谷的疏密程度。Rsm越小,峰谷越密,密封性越好。另外,零件表面的可漆性与轮廓单元的平均宽度有一定的关系,合适的Rsm可以改善零件表面的可漆性。轮廓单元的平均宽度Rsm的参数值如表5-4所示。

表5-4 轮廓单元平均宽度Rsm的参数值(摘自GB/T1031—2009)(单位:μm)

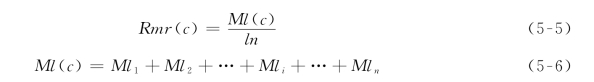

3)形状参数

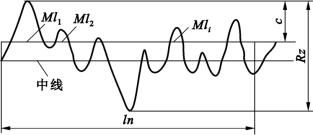

轮廓的支撑长度率Rmr(c)是指在给定的水平位置上轮廓的实体材料长度Ml(c)与评定长度ln的比率。轮廓的实体材料长度Ml(c),是指在评定长度内,一条平行于X轴的直线从峰顶向下移一水平截距c时,与轮廓相截所得的各段截线长度之和,如图5-11所示。用公式表示为

图5-11 轮廓支承长度

从图5-11可以看出,支撑长度率是随着水平截距的大小而变化的。

间距参数和形状参数称为附加参数,其应用仅限于零件的重要表面,并且有特殊的使用要求时。

任务实施

任务答案如下:

(1)φ45的轴段圆柱外表面粗糙度Ra的上限值为0.8μm;

(2)φ52的轴段轴肩表面粗糙度Ra的上限值为3.2μm;

(3)φ52的轴段圆柱外表面粗糙度Ra的上限值为1.6μm;

(4)φ55的轴段圆柱外表面粗糙度Ra的上限值为0.8μm;

(5)φ65的轴段右侧轴肩表面粗糙度Ra的上限值为3.2μm;左侧轴肩表面粗糙度Ra的上限值为1.6μm;

(6)φ58的轴段圆柱外表面粗糙度Ra的上限值为0.8μm;

(7)左侧键槽两侧表面粗糙度Ra的上限值为3.2μm;键槽底面表面粗糙度Ra的上限值为6.3μm;

(8)右侧键槽两侧表面粗糙度Ra的上限值为3.2μm;键槽底面表面粗糙度Ra的上限值为6.3μm;

(9)其余表面粗糙度Ra的上限值为12.5μm。

有关互换性与技术测量的文章

当需要表示的加工表面对表面特征的其他规定有要求时,应在表面粗糙度符号的相应位置注上若干必要项目的表面特征规定。图5-13表面粗糙度代号注法位置b注写第二个表面结构要求,附加评定参数。16%规则是表面粗糙度轮廓技术要求中的默认规则。图5-18指定取样长度时的标注4.表面纹理的标注需要标注表面纹理及其方向时,则应采用规定的符号,见图5-19。图5-20表面粗糙度技术要求的标注图图5-21加工余量的标注......

2023-06-15

粗化程度表示法一般借用机械设计中常用的表面粗糙度来表示待喷零件表面的粗化程度,其单位为μm。表面粗糙度主要反映零件表面的凹凸不平程度,常用表示法有以下两种,如图4-13所示。零件表面粗糙度Ra与Rz之间的关系见表4-9。4)良好结合所要求的涂层厚度及表面粗糙度。......

2023-06-18

每一加工面只能标注一次表面粗糙度要求,并且尽可能和尺寸公差标注在同一视图上,以便加工者更加直观。除非另有说明,所标注的表面粗糙度是指零件加工完成后的表面粗糙度要求。在图样上标注表面粗糙度时应按以下几点要求标注。图5-23表面粗糙度代号在图样上的标注图5-24表面结构要求注写在尺寸线上3)标注在几何公差框格的上方表面粗糙度要求也可标注在几何公差框格的上方,如图5-25所示。图5-29表面粗糙度标注答案......

2023-06-15

表面粗糙度影响配合性质的稳定性。此外,表面粗糙度对零件的外观、测量精度也有一定的影响。为了获得较小的表面粗糙度,零件要经过复杂的加工,会引起加工成本的急剧增加。因此,表面粗糙度的参数值在设计过程中应该合理选择。图5-2表面粗糙度的概念......

2023-06-15

表面粗糙度的评定参数值国家标准都已标准化。一般来说,选择的表面粗糙度参数值越小,零件的使用性能越好。4)表面粗糙度参数值应与尺寸公差及几何公差协调一致。5)对密封性、耐蚀性要求高,以及外表要求美观的表面,其表面粗糙度参数值应小。......

2023-06-26

对表面粗糙度的评定分为定性评定和定量评定两种。定量评定是指借助各种检测仪器,准确地测出被测表面粗糙度参数值。比较法简单易用,多用于生产现场判断零件的表面粗糙度,比较法判断的准确程度和检验人员的技术熟练程度有关。2)光切法光切法是利用光切原理来测量表面粗糙度的一种测量方法。......

2023-06-15

图5-100 “粗糙度”立即菜单2)在立即菜单中可设置相关的选项。图5-101 立即菜单图5-102 “表面粗糙度”对话框3)拾取定位点或直线或圆弧。如果拾取定位点,接着在系统提示下输入角度或使用鼠标在屏幕上确定角度方位,从而完成该表面结构要求的标注。在不致引起误解时,表面结构要求可以标注在给定的尺寸线上。图5-103 表面结构要求标注的典型示例......

2023-11-23

机械加工中,表面粗糙度产生的主要原因:一是加工过程中切削刃在已加工表面上留下的残留面积—几何因素,二是切削过程中产生的塑性变形及工艺系统的振动等物理因素。砂轮太软则磨粒易脱落,会产生不均匀磨损现象,影响表面粗糙度。......

2023-06-24

相关推荐