表6-22内螺纹小径公差和外螺纹大径公差表6-23普通螺纹中径公差2.螺纹的基本偏差螺纹的公差带位置与圆柱体的公差带位置一样,由基本偏差确定。表6-25螺纹旋合长度2)螺纹的精度等级及其选用螺纹的精度不仅与螺纹直径的公差等级有关,而且与螺纹的旋合长度有关。GB/T197—2018按螺纹的公差等级和旋合长度规定了三种精度等级,分别称为精密级、中等级和粗糙级。......

2023-06-15

尺寸公差与配合的选择是机械设计与制造中的一个重要环节。公差与配合的选择是否恰当,对产品的性能、质量、互换性与经济性都有着重要的影响。选择的原则是应使机械产品的综合经济效果最佳。

尺寸公差与配合的选择主要包括配合制、公差等级及配合种类。

1.配合制的选择

基孔制配合和基轴制配合是两种平行的配合制度。对各种使用要求的配合,既可用基孔制配合也可用基轴制配合来实现。配合制的选择主要应从结构、工艺性和经济性等方面分析确定。

1)基孔制配合

一般情况下优先选用基孔制。

从工艺上看,对较高精度的中小尺寸孔,广泛采用定值刀、量具(如钻头、铰刀、塞规)加工和检验。采用基孔制可减少备用定值刀、量具的规格和数量,故经济性好。

2)基轴制配合

在采用基轴制有明显经济效果的情况下,应采用基轴制。例如:

(1)农业机械和纺织机械中,有时采用IT9~IT11的冷拉成形钢材直接做轴(轴的外表面不需经切削加工即可满足使用要求),此时应采用基轴制。

(2)尺寸小于1mm的精密轴比同一公差等级的孔加工要困难,因此在仪器制造、钟表生产和无线电工程中,常使用经过光轧成形的钢丝或有色金属棒料直接做轴,这时也应采用基轴制。

(3)在结构上,当同一轴与公称尺寸相同的几个孔配合,并且配合性质要求不同时,可根据具体结构考虑采用基轴制。如图2-17(a)所示的柴油机的活塞连杆组件中,由于工作时要求活塞销和连杆相对摆动,所以活塞销与连杆小头衬套采用间隙配合。而活塞销和活塞销座孔的连接要求准确定位,故它们采用过渡配合。若采用基孔制,则活塞销应设计成中间小、两头大的阶梯轴,如图2-17(b)所示。这不仅会给加工造成困难,而且装配时阶梯轴大头易刮伤连杆衬套内表面。若采用基轴制,活塞销设计成光轴(见图2-17(c)),这样容易保证加工精度和装配质量。而不同基本偏差的孔,分别位于连杆和活塞两个零件上,加工并不困难,所以应采用基轴制。

3)配合制按标准件来定

当设计的零件与标准件相配合时,配合制的选择应按标准件来定。例如,与滚动轴承内圈配合的轴颈应按基孔制配合,而与滚动轴承外圈配合的轴承座孔,则应选用基轴制。

4)非配合制配合

为了满足配合的特殊需要,有时允许孔与轴都不用基准件(H或h)而采用非基准孔、轴公差带组成的配合,即非基准制配合。

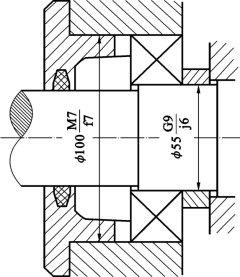

例如,图2-18所示的外壳孔同时与轴承外径和端盖直径配合,由于轴承与外壳孔的配合已被定为基轴制过渡配合(M7),而端盖与外壳孔的配合则要求有间隙,以便于拆装,所以端盖直径就不能再按基准轴制造,而应小于轴承的外径。在图2-18中,端盖外径公差带取f7,所以它和外壳孔所组成的为非基准配合M7/f7。又如,有镀层要求的零件,要求涂镀后满足某一基准制配合的孔或轴,在电镀前也应按非基准制配合的孔、轴公差带进行加工。

图2-17 配合制选择示例

图2-18 非配合制配合

2.公差等级的选择

选择公差等级时,要正确处理使用要求、制造工艺和成本之间的关系。选用的基本原则是,在满足使用要求的前提下,尽量选用较低的公差等级。

公差等级可采用计算法或类比法进行选择。

1)计算法

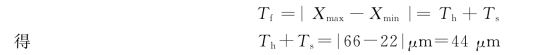

用计算法选择公差等级的依据是Tf=Th+Ts,至于Th与Ts的分配则可按工艺等价原则来考虑。

(1)对公称尺寸≤500mm的情况,当公差等级在IT8及以上精度时,推荐孔比轴低一级,如H8/f7、H7/g6等;当公差等级为IT8时,也可采用同级孔、轴配合,如H8/f8等;当公差等级在IT9及以下精度时,一般采用同级孔、轴配合,如H9/d9、H11/c11等。

(2)对公称尺寸>500mm的情况,一般采用同级孔、轴配合。

2)类比法

采用类比法选择公差等级,也就是参考从生产实践中总结出来的经验资料,进行比较选用。选择时应考虑以下几个方面。

(1)相配合的孔、轴应加工难易程度相当,即使孔、轴工艺等价。

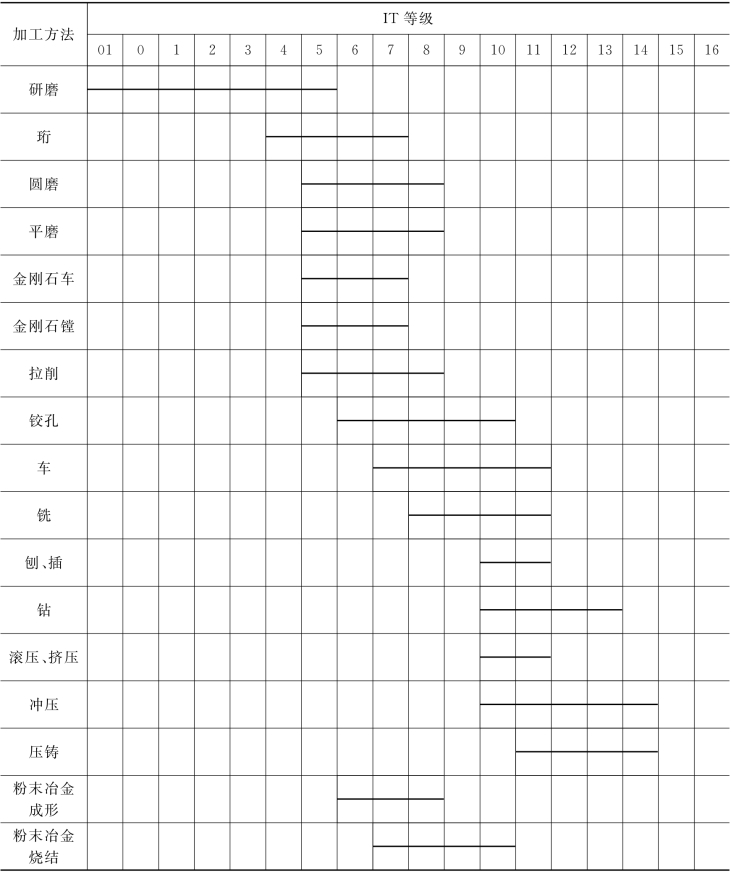

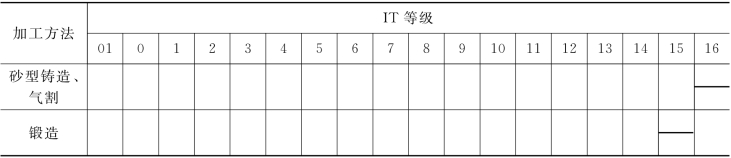

(2)各种加工方法能够达到的公差等级如表2-10所示,可供选择时参考。

表2-10 加工方法所能够达到的公差等级

续表

(3)与标准零件或部件相配合时应与标准件的精度相适应。如:与滚动轴承相配合的轴颈和轴承座孔的公差等级,应与滚动轴承的精度等级相适应;与齿轮孔相配合的轴的公差等级要与齿轮的精度等级相适应。

(4)过渡配合与过盈配合的公差等级不能太低,一般孔的标准公差≤IT8,轴的标准公差≤IT7。间隙配合则不受此限制,但间隙小的配合公差等级应较高,而间隙大的配合公差等级应低些。

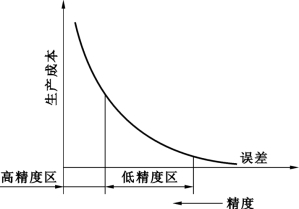

图2-18 公差等级与生产成本的关系

(5)产品精度愈高,加工工艺愈复杂,生产成本愈高。图2-19是公差等级与生产成本的关系曲线图。由图可见,在高精度区,加工精度稍有提高就会使生产成本急剧上升。所以,对于高公差等级的选用要特别谨慎。而在低精度区,公差等级提高使生产成本增加不显著,因而可在工艺条件许可的情况下适当提高公差等级,以使产品有一定的精度储备,从而取得更好的综合经济效益。

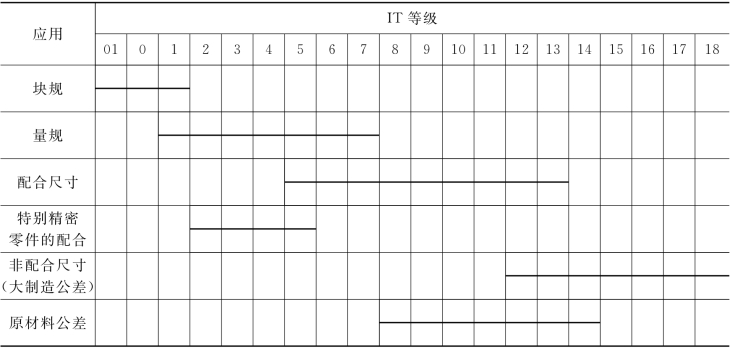

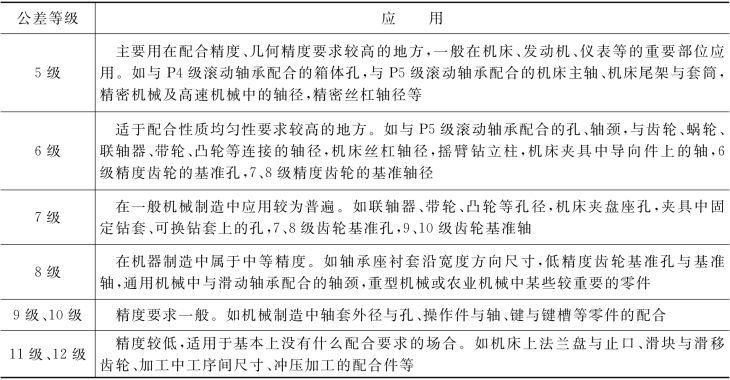

(6)各公差等级的应用范围如表2-11所示。常用公差等级的应用示例如表2-12所示。

表2-11 公差等级应用范围

表2-12 常用公差等级应用示例

3.配合种类的选用

当配合制和公差等级确定后,配合的选择就是根据所选部位松紧程度的要求,确定非基准件的基本偏差代号。

国家标准规定的配合种类很多,设计中应根据使用要求,尽可能地选用优先配合,其次考虑常用配合,然后是一般配合等。

配合选用的方法有计算法、试验法和类比法三种。

1)计算法

根据配合部位的使用要求和工作条件,按一定理论建立极限间隙或极限过盈的计算式。如:根据流体润滑理论,计算保证液体摩擦状态所需要的间隙;根据弹性变形理论,计算出既能保证传递一定力矩而又不使材料损坏所需要的过盈,然后按计算出的极限间隙或过盈选择相配合孔、轴的公差等级和配合代号(选择步骤见例2-5)。由于影响配合间隙和过盈量的因素很多,理论计算往往是把条件理想化和简单化,结果不完全符合实际,也较麻烦,故目前只有计算公式较成熟的少数重要配合才有可能用计算法。但这种方法理论根据比较充分,有指导意义,随着计算机技术的发展,将会得到越来越多的应用。目前,我国已经颁布GB/T 5371—2004《极限与配合 过盈配合的计算和选用》国家标准,其他配合的计算与选用也在研究中,故计算法将会日趋完善,其应用也将逐渐增多。

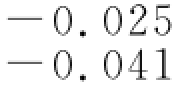

【例2-5】 公称尺寸为φ40 mm的某孔、轴配合,由计算法设计确定配合的间隙应在+0.022~+0.066mm之间,试选用合适的孔、轴公差等级和配合种类。

解:(1)选择公差等级。由

查表2-4知,IT7=25μm,IT6=16μm。按工艺等价原则,取孔为IT7级,轴为IT6级,则接近44μm,符合设计要求。

![]()

(2)选择配合制。由于没有其他条件限制,故优先选用基孔制,则孔的公差带代号为φ40H7 )。

)。

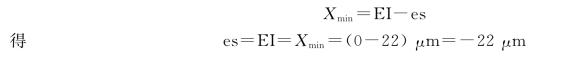

(3)选择配合种类,即选择轴的基本偏差代号。因为是间隙配合,故轴的基本偏差代号应在a~h之间,且其基本偏差为上极限偏差(es)。由

查表2-6,选取轴的基本偏差代号为f(es=-25μm),能保证Xmin的要求,故轴的公差带代号为φ40f6( )。

)。

(4)验算。所选配合为φ40H7/f6,则

均在+0.022~+0.066mm之间,故所选符合要求。

2)试验法

对于与产品性能关系很大的关键配合,可采用多种方案进行试验比较,从而选出具有最理想的间隙或过盈量的配合。这种方法较为可靠,但成本较高,一般用于大量生产的产品的关键配合。

3)类比法

在对机械设备上现有的行之有效的一些配合有充分了解的基础上,对使用要求和工作条件与之类似的配合件,用参照类比的方法确定配合,这是目前选择配合的主要方法。

用类比法选择配合,必须掌握各类配合的特点和应用场合,并充分研究配合件的工作条件和使用要求,进行合理选择。下面分别加以阐述。

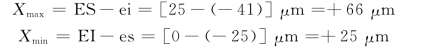

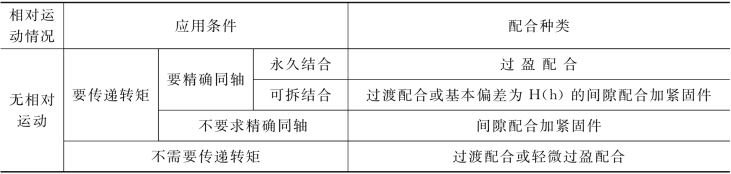

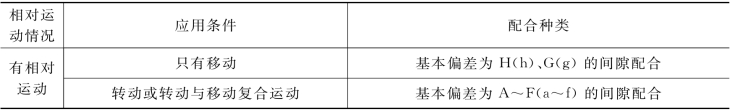

(1)了解各类配合的特点与应用情况,正确选择配合类别。

基本偏差为a~h(或A~H)的轴与基准孔(或基准轴)形成间隙配合,主要用于结合件有相对运动或需方便装拆的场合。

基本偏差为js~n(或JS~N)的轴与基准孔(或基准轴)形成过渡配合,主要用于需精确定位和便于装拆的相对静止的场合。

基本偏差为p~zc(或P~ZC)的轴与基准孔(或基准轴)形成过盈配合,主要用于孔、轴间没有相对运动,需传递一定的扭矩的场合。过盈不大时主要借助键连接(或其他紧固件)传递扭矩,可拆卸;过盈大时,主要靠结合力传递扭矩,不便拆卸。

表2-13提供了三类配合选择的大体方向,可供参考。

表2-13 配合类别的大体方向

续表

注:①指非基准件的基本偏差代号;

②紧固件指键、销和螺钉等。

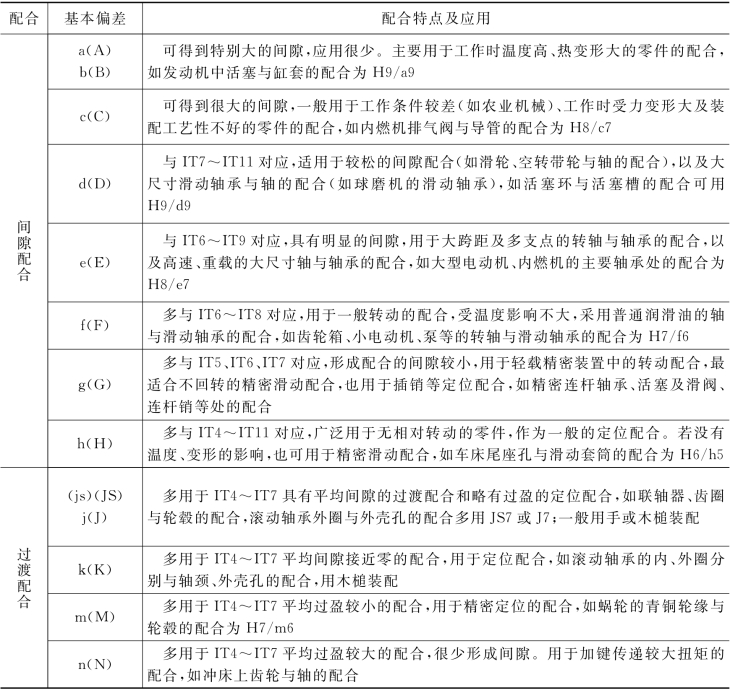

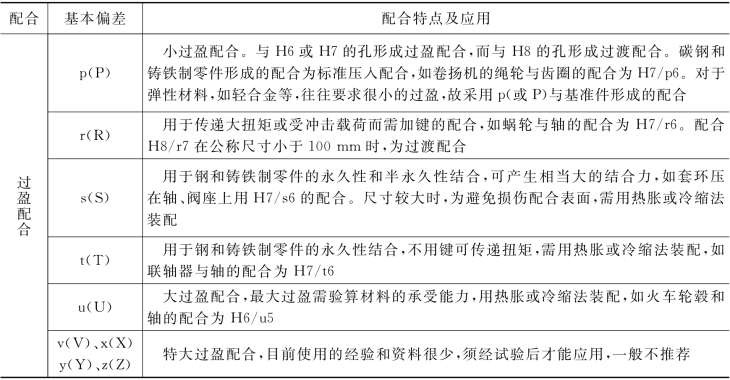

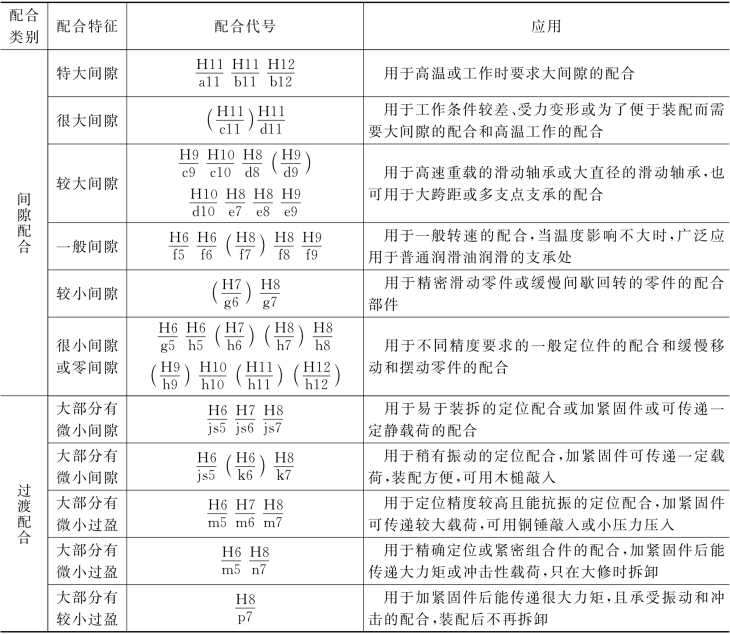

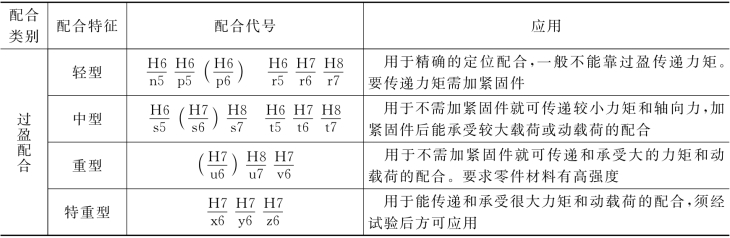

配合类别大体确定后,再进一步类比选择确定非基准件的基本偏差代号。表2-14为各种基本偏差的特点及应用,表2-15为尺寸至500mm的基孔制常用和优先配合的特征和应用,均可供选择时参考。

表2-14 各种基本偏差的特点及应用说明

续表

表2-15 尺寸至500mm基孔制常用和优先配合的特征和应用

续表

注:①括号内的配合为优先配合;

②国家标准规定的44种基轴制配合的应用与本表中的同名配合相同。

(2)分析零件的工作条件及使用要求,合理调整配合的间隙与过盈。

零件的工作条件是选择配合的重要依据。用类比法选择配合时,当待选部位和类比的典型实例在工作条件上有所变化时,应对配合的松紧作适当的调整。因此,必须充分分析零件的具体工作条件和使用要求,考虑工作时结合件的相对位置状态(如运动速度、运动方向、停歇时间、运动精度要求等)、承受负荷情况、润滑条件、温度变化、配合的重要性、装卸条件以及材料的物理、力学性能等,参考表2-16对结合件配合的间隙量或过盈量的绝对值进行适当的调整。

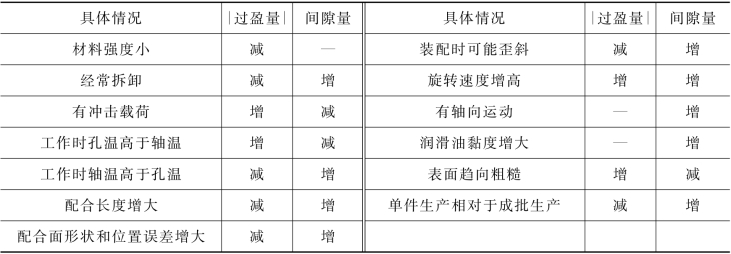

表2-16 不同工作条件影响配合间隙或过盈的趋势

(3)考虑热变形和装配变形的影响,保证零件的使用要求。

①热变形 在选择公差与配合时,要注意温度条件。标准中规定的均为标准温度20℃下的数值。当工作温度不是20℃,特别是孔、轴温度相差较大,或其线膨胀系数相差较大时,应考虑热变形的影响。这对于高温或低温下工作的机械更为重要。

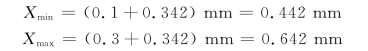

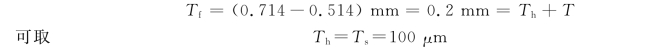

【例2-6】 铝制活塞与钢制缸体的结合,其公称尺寸为φ150 mm。工作温度:孔温th=110℃,轴温ts=180℃。线膨胀系数:孔ah=12×10-6℃-1,轴as=24×10-6℃-1。要求工作时间隙量在0.1~0.3mm内。试选择配合。

解:由热变形引起的间隙量的变化为

ΔX=150×[12×10-6×(110+20)-24×10-6×(180-20)]mm=-0.342mm

即工作时间隙量减小。故装配时间隙量应为

按要求的最小间隙,由表2-6可选基本偏差为a=-520μm。

由配合公差

由表2-4知可取IT9,故选择配合为φ50H9/a9。其最小间隙为0.52 mm,最大间隙为0.72mm。

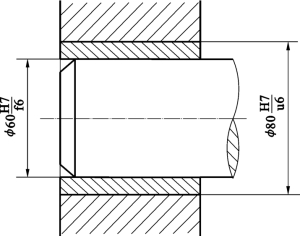

②装配变形 在机械结构中,常遇到套筒装配变形问题。如图2-20所示,套筒外表面与机座孔的配合为过渡配合φ80H7/u6,套筒内表面与轴的配合为φ60H7/f6。由于套筒外表面与机座孔的配合有过盈,当套筒压入机座孔后,套筒内孔即收缩,直径变小。若套筒内孔与轴之间要求最小间隙为0.03mm,则由于装配变形,此时实际将产生过盈,不仅不能保证配合要求,甚至无法自由装配。

一般装配图上规定的配合,应是装配后的要求。此时,对有装配变形的套筒类零件,在设计绘图时应对公差带进行必要的修正,如将内孔公差带上移,使孔的极限尺寸加大;或用工艺措施加以保证,如将套筒压入机座孔后再精加工套筒孔,以达到图样设计要求,从而保证装配后的要求。

图2-20 有装配变形的配合

有关互换性与技术测量的文章

表6-22内螺纹小径公差和外螺纹大径公差表6-23普通螺纹中径公差2.螺纹的基本偏差螺纹的公差带位置与圆柱体的公差带位置一样,由基本偏差确定。表6-25螺纹旋合长度2)螺纹的精度等级及其选用螺纹的精度不仅与螺纹直径的公差等级有关,而且与螺纹的旋合长度有关。GB/T197—2018按螺纹的公差等级和旋合长度规定了三种精度等级,分别称为精密级、中等级和粗糙级。......

2023-06-15

选择滚动轴承配合之前,必须首先确定轴承的精度等级。2)载荷大小滚动轴承套圈与轴或壳体孔配合的最小过盈取决于载荷的大小。表6-4向心轴承和轴承座孔的配合——孔公差带注:a.并列公差带随尺寸的增大从左至右选择。图6-6滚动轴承零件图标注表6-8轴和轴承座孔的几何公差续表表6-9配合表面及端面的表面粗糙度任务实施按给定条件,可知Pr=0.125Cr,属于正常负荷。......

2023-06-15

极限偏差是相对于公称尺寸偏离大小的数值,即确定了极限尺寸相对公称尺寸的位置,它是限制实际偏差的变动范围。而公差仅表示极限尺寸变动范围的一个数值。......

2023-06-26

只要保持有效过盈量不小于零,就可以满足支承的定位精度的要求,并保证轴承承载能力的充分发挥。过盈量大还会造成轴承工作游隙的减少,并给轴承的装拆带来不便。在采用内、外圈不可分的向心轴承做游动支承时,需要游动的轴承套圈部位取间隙配合。滚动轴承的配合标准规定了轴承与轴、轴承与外壳孔相配合时,轴与外壳孔的公差带位置及范围。......

2023-06-26

单键中普通平键和半圆键应用最广,故本节仅介绍平键和半圆键的公差与配合。平键连接采用基轴制,国标GB/T1095—2003《平键键槽的剖面尺寸》对键宽只规定了一种公差带h9,通过改变轴槽和轮毂槽宽度构成了三种不同性质的配合。......

2023-06-15

表2-18倒圆半径与倒角高度尺寸的极限偏差的数值3.线性尺寸的一般公差的表示方法线性尺寸的一般公差主要用于较低精度的非配合尺寸。采用国家标准规定的一般公差时,在图样上的尺寸后不注出极限偏差,而是在图样的技术要求或有关文件中,用标准号和公差等级代号作出总的表示。......

2023-06-15

主要尺寸包括零件的规格尺寸、有配合要求的尺寸、确定其他零件之间相对位置的尺寸、连接尺寸、安装尺寸等。沿轴线方向上的尺寸A1、A2、A3和间隙尺寸ΔA首尾连接,构成一个环状,反映了主动齿轮轴、泵体、垫片、泵盖各零件沿轴向的尺寸联系。这种确定部件中各零件间相对位置的成组尺寸,称为装配尺寸链。图8-33齿轮泵装配尺寸链3.尺寸基准及其选择度量尺寸的起点,称为尺寸基准,即用来确定其他几何元素位置的一组线、面。......

2023-06-28

在工程制图中时常要为指定尺寸标注尺寸公差。用户可采用以下方法标注尺寸的公差。在尺寸标注时右击,接着利用弹出来的图5-82所示的“尺寸标注属性设置”对话框设置尺寸的公差内容。图5-88 “标注风格设置”对话框在“尺寸标注属性设置”对话框的“公差与配合”选项组中,可以设置公差输入形式、输出形式、公差代号、上偏差和下偏差等。......

2023-11-23

相关推荐