表2-77 铁液花纹与C、Si含量、牌号的对应关系铁液表面花纹观察判断中,应该注意以下问题:①在铁液翻花的全过程中,花纹形状是变化的,前期与后期不同。......

2023-06-24

MEMS微结构件的加工工艺主要有以下几种[24,25]:

(1)以牺牲层技术为代表的硅表面微细加工

所谓牺牲层(sacrificial layer)技术,是先在下层薄膜上用结构材料沉积(如物理气相沉积PVD、化学气相沉积CVD)所需的各种微结构件,再用化学蚀刻剂将此层薄膜腐蚀掉,但不损伤微结构件,然后得到上层薄膜结构。由于被去掉的下层薄膜只起分离层作用,故称其为牺牲层(厚度为1~2μm)。常用的结构材料有多晶硅、单晶硅、氮化硅、氧化硅和金属等,常用牺牲层材料主要有氧化硅、多晶硅、光刻胶。利用牺牲层可制造出多种活动的微结构件,如微型桥、悬臂梁及悬臂块等,此外还常用于制作敏感元件和执行元件,如谐振式微型压力传感器、谐振式微型陀螺、微型加速度计、微型电动机和微型制动器等。

这种技术可制作复杂的三维结构,但是采用的主要工艺方法(如物理气相沉积、化学气相沉积和蚀刻等)原来是用于集成电路(IC)加工的,MEMS与IC有显著差别:①MEMS是复杂的三维器件,而IC主要是二维器件。②MEMS涉及运动件,而IC是静止的。③MEMS具有多功能(化学、光学、机电、生物),而IC只是为实现特定的电气功能传送电流。因此,适用于IC加工的方法不一定完全适用于MEMS加工,而且难免需要掩膜和涉及光刻胶处理,使工艺复杂,工艺稳定性较差,增加所需时间和费用,制作的微构件厚度受限制。

(2)以腐蚀技术为主体的硅加工

它包括湿法腐蚀与干法腐蚀(如反应离子刻蚀),腐蚀技术的工艺稳定性较差,制作的微结构件形状受限制。

(3)超精密机械加工

这种技术在平面加工与简单回转面加工方面有一定优势,但在三维复杂曲面加工方面有一定局限性,并且难以与IC工艺兼容。

(4)LIGA技术

这是由深度同步辐射X射线光刻、电铸成型、塑铸成型等技术组合而成的综合性技术,可制作高/宽比很大的微结构件,但成本高。

(5)自由成形

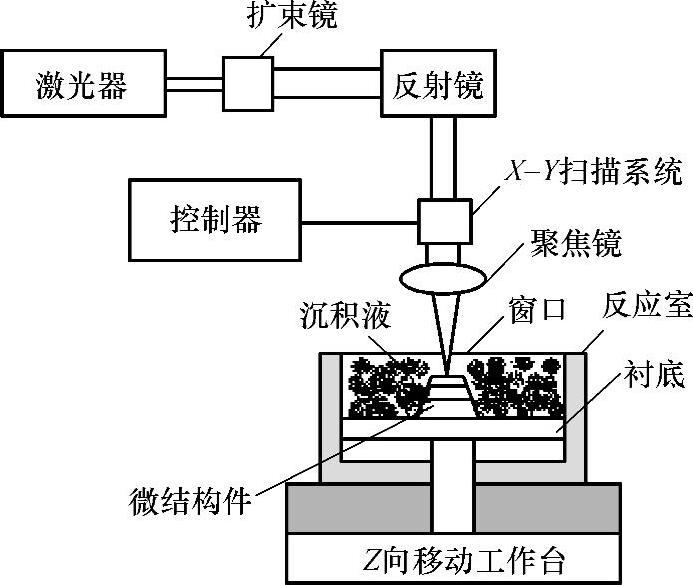

例如LCLD&RP自由成形和三维打印自由成形。其中,LCLD&RP自由成形法采用激光诱导选择性化学液相沉积分层叠加在衬底上制作微器件(见图3-74)[26]。其CO2激光器经过扩束之后,再经过反射镜和聚焦镜,将光束照射在浸入沉积液中的衬底上,使其局域升温,溶液发生反应进行沉积,从而层层累加形成三维微器件。

图3-74 LCLD&RP加工系统

LCLD&RP技术的优点主要有:①可以直接成形微结构件,节省工序,缩短加工时间。②与气相沉积和热化学液相沉积技术相比,它的沉积速率高出一、二个数量级。③激光的光斑直径可以小到1μm(甚至1μm以下),所制作的微器件的精度高。④与激光烧结和光分解化学沉积相比,成形的微器件的密度更高,翘曲变形更小。⑤与气相沉积相比,无需昂贵的真空设备,加工成本低得多。⑥可沉积的材料广泛,可以制作金属、合金、陶瓷、碳等的微器件,还可以在微结构件的不同局域沉积不同的材料。

LCLD&RP技术的缺点是:加热时液体的流动性及有些反应会产生少量的气体或气泡等,使沉积质量受到一定的影响,但可以通过控制工艺和一些反应条件来加以改善。

上海交通大学的刘立兵等在普通玻璃上进行了激光诱导选择性化学液相沉积铜的试验,成功地沉积出点、线和面并实现了分层累加的沉积,所采用的CO2激光器为SYNRAD J48—2SW,功率为25W,波长为10.6μm,聚焦后的光斑直径为0.1mm,再通过1mm厚的溶液照射在厚度约4mm的普通玻璃衬底的表面上。窗口透光材料采用ZnSe,溶液的成分主要有:硫酸铜、酒石酸钾钠、NaOH等。在溶液的配制过程中,各种药品要分别充分溶解并按一定的顺序进行混合。在激光沉积之前,衬底需要经过清洗、粗化、敏化和活化处理。

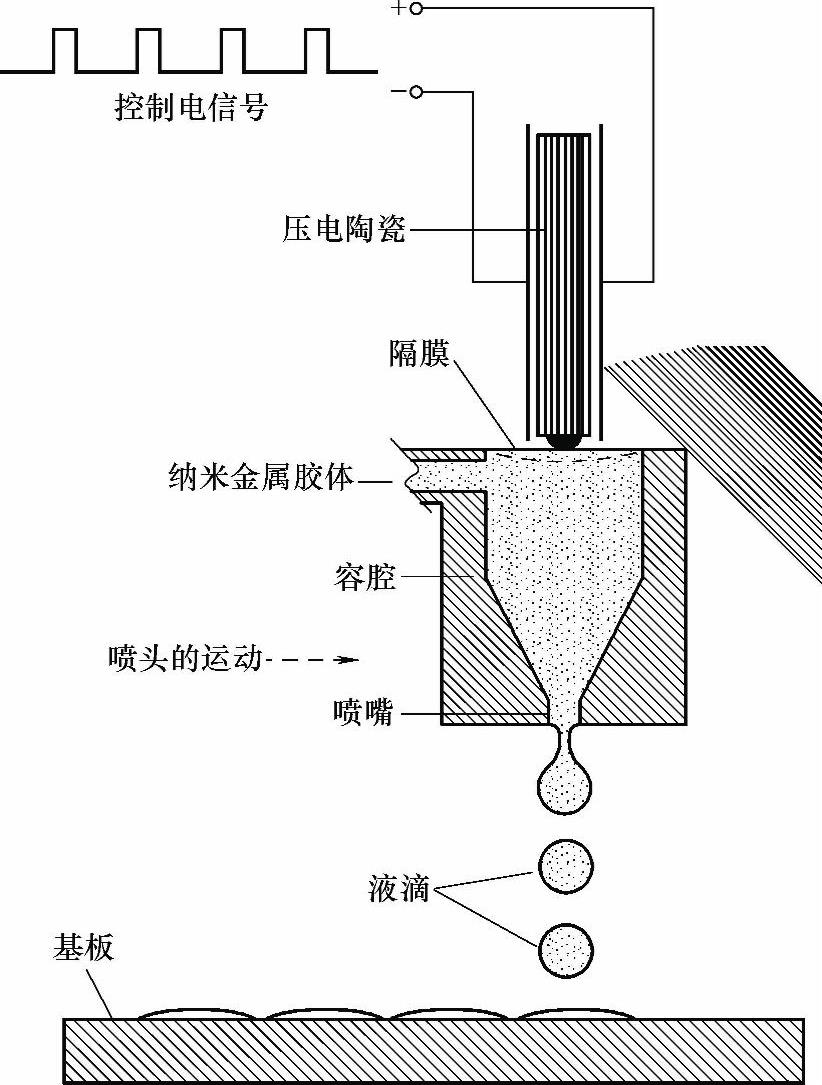

近来出现的三维打印自由成形微结构件的方法是,用压电式喷头喷射纳米金属流体(如胶体),使其沉积在加热的基板上,烧结为微结构件(见图3-75)[9]。

此方法采用Hitachi Koki Ima-ging Solutions公司制造的压电式喷头,喷嘴的内径为20μm,喷嘴与基板表面的距离为1mm。喷头以10mm/s的速度移动,位置重复精度为1μm,喷射频率为100Hz。采用电加热器将喷头加热至40℃,以便降低喷射材料的粘度。在基板上的每层沉积厚度为100 nm。

采用的纳米金属胶体由粒度为1~100nm的纳米粉构成。由于纳米材料的以下特性:随着纳米粉材的粒度缩小,其比表面积(单位质量的表面积)越来越大,位于表面的原子比例也越来越大,由于表面原子近邻配位不全,键态严重失衡,因而纳米粉材具有很高的表面能,很容易与其他原子结合,从而导致其特性的变化。例如,纳米金属粉材的熔点会明显降低,就金与银而言,块状金的熔点为1064℃,粒径10nm的金粉的熔点却为940℃,粒径2nm的金粉的熔点则下降为327℃;纳米银的熔点则从块状银961℃的熔点下降到100℃以下。图3-76所示为一种半导体CdS功能陶瓷材料的熔点,其中直线1是这种材料为块状时的熔点,为定值(1405℃);黑点所示曲线2是这种材料为纳米颗粒时的熔点,它随粒径的缩小而降低,当粒径为2.5nm时熔点仅约300℃。因此,采用纳米粉材后可以使其烧结温度大大降低。

图3-75 三维打印自由成形微结构件

为成形MEMS微结构件,上述方法用两个喷头分别喷射以下两种材料:①成形器件的结构材料,它是由分散在α-松油醇中,质量占10%、尺寸为5~7nm的金和银颗粒组成的导电胶体,用这种材料烧结成器件的导电部分。②成形器件的绝缘材料,它是质量占12%聚酮树脂在50%乳酸乙酯和50%α-松油醇中的溶液构成的绝缘体墨水,用这种材料沉积为器件的绝缘部分。

喷射沉积过程中,用电热器使基板加热至100~300℃,使喷射流体与基板接触时突然汽化,形体尺寸与室温喷射相比可减半。液体的快速汽化也能避免变湿的问题,使多种不同材料的多层能快速叠加,而不会对变动的材料和形态上产生干涉。

显然,这种成形方法的分辨率很高,烧结温度比较低,工件翘曲变形小,与目前直接用激光在高温下烧结金属粉材的自由成形相比有很大的进步。

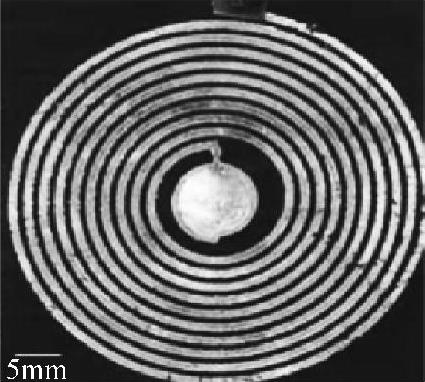

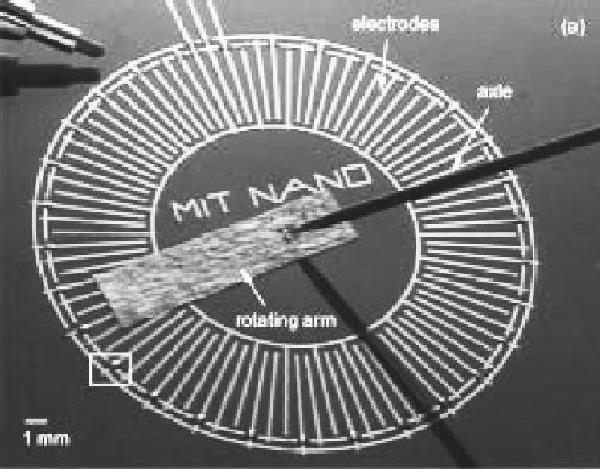

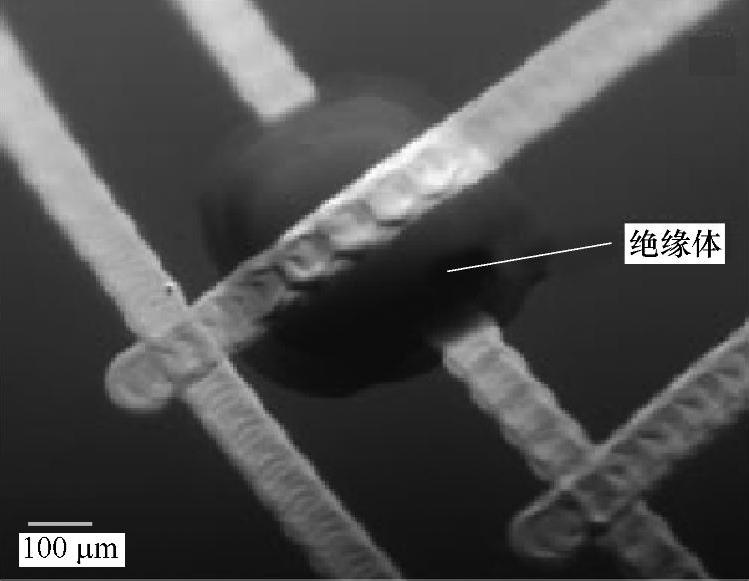

图3-77和图3-78分别是用上述系统在聚酰亚胺塑料上打印成形的微型电感线圈和静电电动机,图3-79是打印成形静电电动机电极绝缘处放大照片。

图3-76 半导体CdS的熔点

图3-77 在聚酰亚胺塑料上打印成形的电感线圈

图3-78 打印成形的静电电动机

图3-79 打印成形静电电动机电极绝缘处放大照片

有关功能器件自由成形的文章

表2-77 铁液花纹与C、Si含量、牌号的对应关系铁液表面花纹观察判断中,应该注意以下问题:①在铁液翻花的全过程中,花纹形状是变化的,前期与后期不同。......

2023-06-24

连续控制系统中的PID控制规律为式中 KP——比例系数;TI——积分时间常数;TD——微分时间常数;e——偏差;u——控制量。一个线性连续系统的模拟PID控制系统原理框图如图10-36所示。图10-36 模拟PID控制系统原理框图一个PID调节器的比例系数、积分时间常数和微分时间常数一旦确定,该控制器的性能随之确定。比例控制可以迅速反应误差,并减小稳态误差。积分控制的作用:积分控制可以对系统误差进行积分,输出控制量,以消除误差。......

2023-08-30

液态发酵是在生物反应器中,将营养基质配制成液体培养基,灭菌后进行接种,提供适宜的培养条件,利用微生物的生长代谢获得发酵产品的技术。(二)pH对发酵的影响及其控制pH是表征微生物生长及产物合成的重要状态参数之一,也是反映微生物代谢活动的综合......

2023-11-18

图1-1-13数控加工工作过程及岗位分工二、观摩总结报告操作提示:撰写总结报告是大学生的一项基本能力,也是生产技术人员的一项基础技能。通过数控装置发出的指令,控制托板移动,可加工出任意曲线轮廓的工件。......

2023-06-21

套类零件在机械中应用很广,其主要起支承或导向作用,在工作中承受径向力或轴向力。套类零件因作用不同,其结构形状、尺寸、技术要求等都有较大差别,因而机械加工工艺也有较大区别。套类零件主要加工面是孔、外圆和端面。套类零件加工的主要工艺问题是保证各表面间位置精度和防止变形。衬套加工工艺过程见表4-14。......

2023-06-29

模具浇注系统的设计不到位是注塑件上产生缺陷痕迹的最主要的因素,注塑件上很多的缺陷痕迹都与模具浇注系统相关,甚至就是由模具浇注系统造成的。因为模具浇注系统是影响塑料熔体填充模具模腔时的压力、流速、温度和剪切作用的主要因素。因此,整治方案主要要针对浇注系统的整改来进行。该方案只对注塑模的浇注系统稍作修改,修改所产生的费用极少,并且该整改方案又能立竿见影。......

2023-06-30

酸解法条件剧烈,会生成糠醛等有毒的分解产物,而且成本高,对设备有腐蚀作用,所以不宜在发酵工业上应用。生物合成法是利用微生物中的还原酶来生产木糖醇,它可有效降低木糖醇的生产成本。有研究报道了木糖醇的发酵法生产及生产中的影响因素,指出有多种微生物可产木糖醇,其中酵母最好。自然界也有一些微生物能够直接利用半纤维素进行生长,酶学分析或基因分析结果表明它们具有完善的半纤维素酶系统。......

2023-11-18

相关推荐