华中科技大学的李祥友等采用自行研制的激光烧结自由成形系统,进行了激光微细熔覆电子浆料柔性布线技术的研究[57]。5)采用CO2激光器或光纤激光器时在树脂基板和玻璃基板上成形导线时,功率密度和扫描速度对导线宽度的影响规律基本一致。激光功率密度对结合强度影响不大。......

2025-09-29

常用的太阳能电池(solar cell)为硅系(单晶硅、多晶硅和非晶硅)太阳能电池,目前大多数硅系太阳能电池都采用丝网印刷,丝网印刷工艺过程包括:①清洗硅片的表面,渗入杂质,形成p-n结;②在电池正面喷涂减反射膜,以便减少表面反射;③在电池的背面,用银铝浆料印刷两条电极导线作电极;④在电池背面采用铝浆印刷整面(除银电极外);⑤在电池片的正面,用银浆料印刷间隔均匀的栅线(梳状电极)和两条电极;⑥电极烧结(800℃的高温工艺)。

图3-48 精工爱普生40英寸喷印有机发光显示器

图3-49 可弯曲的显示器

先进的丝网印刷技术极大地提高了太阳能电池的效率,但也存在一些不足[20],例如,太阳光的能量不能得到很好的利用,会形成所谓的“死层”,金属电极不能做得很窄,否则遮挡了光在硅片内的有效吸收等,所以近年来国外将目光转向太阳能电池的喷印自由成形,主要有以下两方面:

(1)在硅系太阳能电池上喷印银栅线、触点(电极)

例如,Evergreen Solar公司开发的太阳能电池喷印工艺是:首先,在硅太阳能电池的氮化硅表面喷印宽250μm、厚10μm的银导线;然后,通过电子束蒸发得到厚1μm的背铝触点;接着将触点进行退火处理,即在空气中加热到850℃并保温10min,这样形成的太阳能电池的效率为8%。

Ferro公司提供了含有极微小银颗粒的墨水,它适合于喷嘴内径只有50μm的喷印成形。使用这种墨水可以成功地喷印厚15μm、宽500μm的线,并可在650℃、750℃等更低温度下,经过少于1min的短时间退火得到良好的电导率。

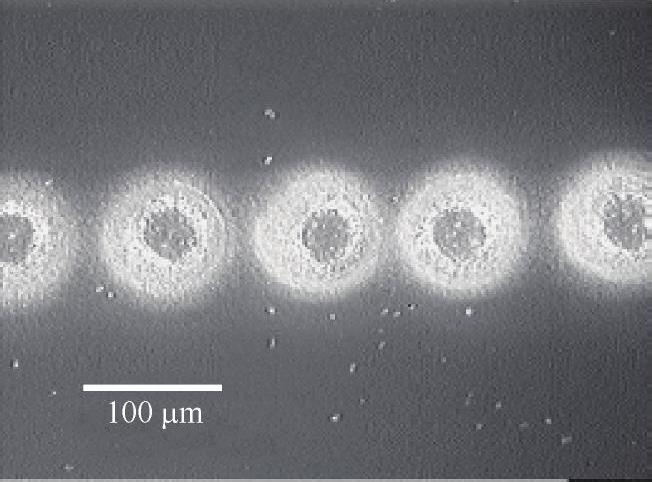

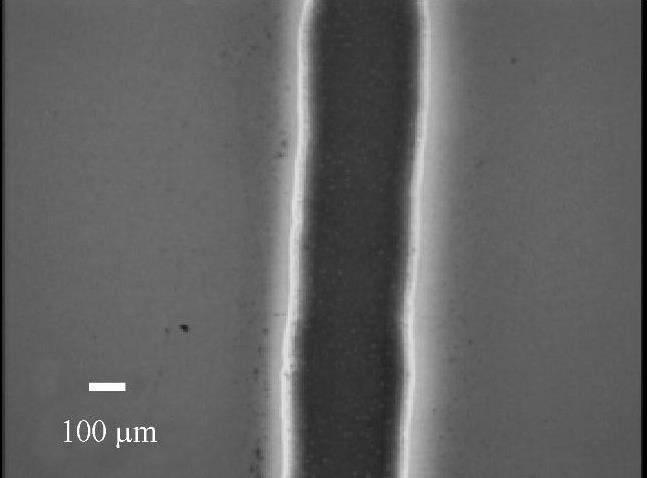

图3-50是用金属有机(MO)银墨水喷印在120℃玻璃基板上的电极触点[22],图3-51是用MO银墨水喷印在200℃玻璃基板上的迹线。

图3-52是用银墨水喷印的硅太阳能电池的汇流条(bus bar)和集流体(cur-rent collectors),其中,汇流条的宽度为2mm,集流体的平均宽度为210μm。

(2)喷印成形有机薄膜太阳能电池的膜层

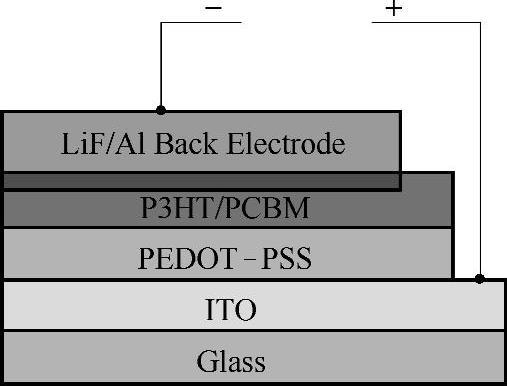

在图3-53所示有机薄膜太阳能电池的典型结构中包括[21]:①玻璃(Glass)或柔性塑料基板上的ITO(氧化铟锡)镀层,厚度为160nm,用于防止太阳能电池内短路;②PEDOT-PSS膜层,厚度约为100nm,它有助于空穴导电,并使较粗糙的ITO层光滑;③P3HT/PCBM膜层,厚度约为100nm,其中,P3HT用作电子供体,PCBM用作电子受体;④LiF/Al,其中LiF用于减少电子注入的界面障碍;Al(铝)真空蒸发干燥于LiF上,构成背电极(back electrode)。

图3-50 喷印的银触点

图3-51 喷印的银迹线(https://www.chuimin.cn)

图3-52 喷印的太阳能电

图3-53 有机太阳能电池的典型结构

池的汇流条和集流体

有机薄膜太阳能电池中的主要结构件的喷印成形工艺过程如下:

(1)基板处理

在超声波浴池中用清洁剂清洗基板30min,再用去离子水漂净,然后,用已过滤的异丙醇进行超声波处理15min,并用氧等离子体进行处理。

(2)喷印PEDOT-PSS膜层

室温下,在平面玻璃的两侧和有ITO镀层的玻璃基板上喷印PEDOT-PSS膜层,然后,将基板加热至50℃,以便改善在玻璃上喷印的PEDOT-PSS膜层的均匀性。

(3)喷印P3HT/PCBM膜层

在PEDOT-PSS膜层上喷印P3HT/PCBM膜层。

(4)喷印LiF/Al背电极

在P3HT/PCBM膜层上喷印LiF/Al,构成背电极(阴极)。

图3-54是喷印成形的太阳能电池。

相关文章

华中科技大学的李祥友等采用自行研制的激光烧结自由成形系统,进行了激光微细熔覆电子浆料柔性布线技术的研究[57]。5)采用CO2激光器或光纤激光器时在树脂基板和玻璃基板上成形导线时,功率密度和扫描速度对导线宽度的影响规律基本一致。激光功率密度对结合强度影响不大。......

2025-09-29

回顾这一阶段的进程,自由成形技术的研究人员主要致力于提高成形件的精度,试图使其具有与减成法竞争的能力。通俗地说,目前商品化自由成形机制作的工件多数只能做到“形似”,而难以做到“神似”。这些自由成形机适用的原材料通常不能由用户自行选定,并且与用户所需的最终材料可能有很大的差别。......

2025-09-29

图2-23 激光切割自由成形机原理图激光切割自由成形机的工作过程见图2-24,成形结束后得到包含成形件和废料的叠层块,成形件被废料小网格包围,剔除这些小网格之后,便可得到三维成形件。图2-24 激光切割自由成形机的工作过程a)工作台下降一层的高度送进新一层纸 b)热粘压 c)切割轮廓线和网格线......

2025-09-29

影响PCB板喷印自由成形性能的主要因素有:喷嘴分辨率、喷嘴直径、喷射液滴体积和喷射频率、喷印分辨率、相邻液滴重叠率、基板的表面能与墨水的表面张力、固化状况、预处理与后处理等。显然,喷嘴分辨率越高,喷印PCB板的字符、图形越清晰,能喷印的最小字高越小。在接触角变化过程中,接触线的锁定对最终干燥喷印膜层的特征尺寸至关重要。......

2025-09-29

但自由成形工艺的核心是逐层制作薄片和层层堆积,这些工序本身比较费时,与减成法相比并非“快速”。基于这个原因,本书为避免误导,将这种加成制造法称为“自由成形”,或照顾到过去的习惯称为“自由快速成形”,而不称为“快速成形”。......

2025-09-29

捷联式惯性导航系统没有物理伺服平台。 初始对准是指惯性系统进入导航工作状态之前, 确定每个加速度计输入轴的方向或者捷联矩阵的初始值。 当前状态计算是指惯性系统进入导航工作状态, 根据加速度计和陀螺仪输出, 按照力学方程组, 实时解算并提供载体的速度、位置和姿态角等导航参数信息。随着航海、航空、航天技术的不断发展, 人们对惯性导航系统工作精度要求越来越高。......

2025-09-29

激光固化自由成形机由液槽、可升降工作台、激光器及扫描系统、计算机数控系统等组成。在这一层液态光敏树脂受到紫外激光束照射的部位,液态光敏树脂发生聚合反应而快速固化,形成相应的一层固态的成形件截面轮廓和支撑结构。......

2025-09-29

随着温度继续下降,气泡开始呈收缩状态,原挤出于喷嘴外的液体受到气泡破裂力量的牵引而形成分散液滴,并因液体的收缩使后端液体开始分离。气泡消失后液滴与喷头内的液体完全分开,在10~20μs内液体由供液装置补入喷头,从而完成一个喷射过程。③液滴体积与驱动电压之间呈线性关系,液滴体积最小可达1pL[1],能通过调节驱动电压来方便地改变液滴体积。液滴继续下行经过一对偏转板,在偏转板上高压静电场的作用下,带电液滴根......

2025-09-29

相关推荐