图2-23 激光切割自由成形机原理图激光切割自由成形机的工作过程见图2-24,成形结束后得到包含成形件和废料的叠层块,成形件被废料小网格包围,剔除这些小网格之后,便可得到三维成形件。图2-24 激光切割自由成形机的工作过程a)工作台下降一层的高度送进新一层纸 b)热粘压 c)切割轮廓线和网格线......

2025-09-29

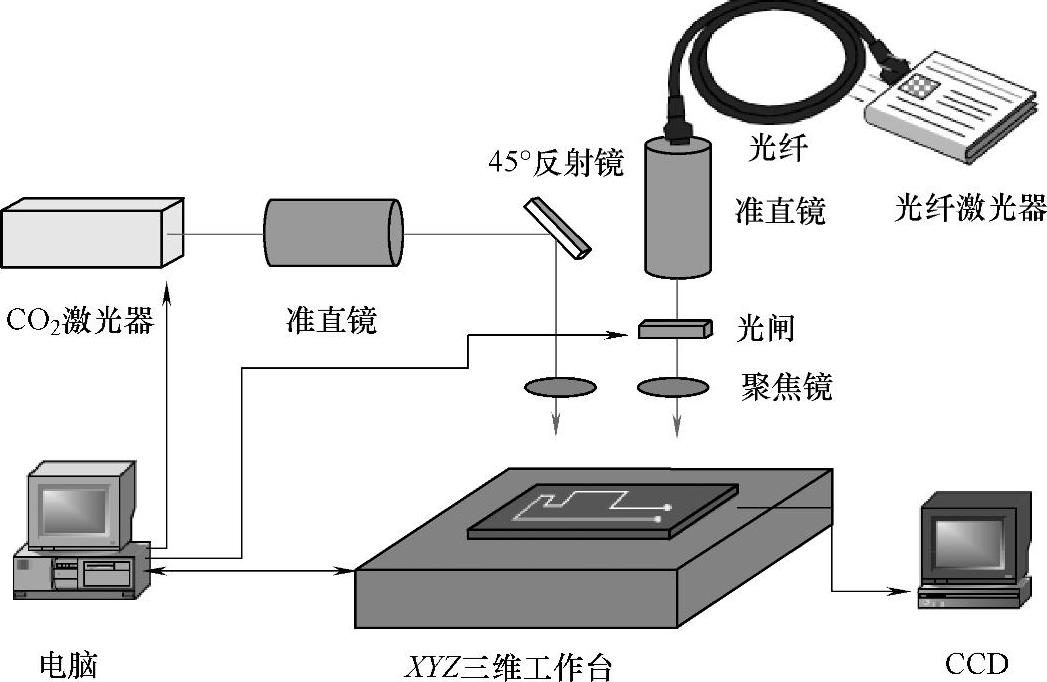

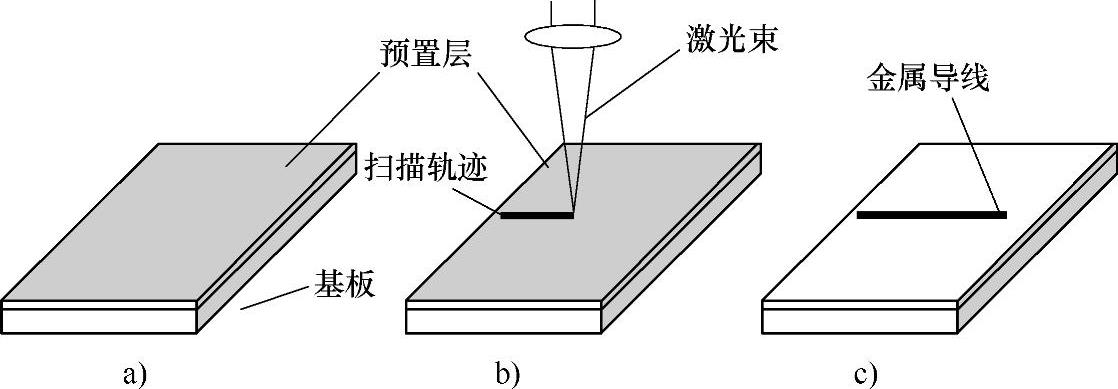

华中科技大学的李祥友等采用自行研制的激光烧结自由成形系统,进行了激光微细熔覆电子浆料柔性布线技术的研究(见图3-35)[57]。具体工艺步骤如下:将低熔点合金粉末(如Pb-Sn合金或者无铅多元合金等)或者低熔点玻璃及有机粘结剂、金属良导体粉末(如银、铜粉末)、有机成膜物质(如丙烯酸树脂、水溶性氨基树脂等)、适量溶剂和少量添加剂按一定比例混合,形成混合电子浆料;用匀胶机旋转甩胶或喷涂等方式将电子浆料预置于基板表面,并将导电浆料在较低温度下(150℃左右)烘干,得到均匀的预置层(见图3-36a)。然后,利用激光按照给定的电路图轨迹对预置层进行有选择性的扫描照射(见图3-36b),使浆料中的高分子材料蒸发或者挥发的同时,低熔点组分材料(包括金属材料、低熔点玻璃材料)发生熔融或熔化,或使成膜树脂固化,从而将高熔点的金属粉末(在激光作用过程中尽量不熔或者少熔)彼此紧密连接,并与基板紧密地结合在一起,获得所需电路的图形(见图3-36c);此后,用有机溶剂(如乙醇、丙酮等)清洗掉预置层中未照射的区域,留下的部分即成为所需的导电线路板;最后,将上述线路板放入一定温度的炉中固化、烧结,以便进一步提高导体层与基板结合强度,并最终形成表面光滑、连续的金属导线。

图3-35 激光微细熔覆柔性布线系统原图

研究中对于有机树脂和玻璃基板使用以下两种激光器:①掺镱光纤激光器,其波长为1.07μm,功率为0~50W可调;②CO2激光器,波长10.6μm,功率为0~35W可调。而对于陶瓷基板,由于需要更高的功率密度,因而采用光斑直径更小,光束质量更好的光纤激光器。

通过实验研究,得到了如下结论[57]:

1)激光微细熔覆所制备导线的厚度主要取决于预置层的厚度,与激光工艺参数(如激光功率密度)关系不大。但是激光作用后,导线的厚度与初始预置层相比,略有减小。这是因为,激光的热作用过程并没有使预置层产生明显的流动,而只是使电子浆料涂层中的粘结成分固化,把导电金属粒子紧密地连接成一个整体;激光作用在预置层后,热量经过银粉颗粒传到粘结相上,粘结相固化后体积收缩,但收缩的程度有限。因此,在保证导电浆料中的粘结成分充分固化的前提下,激光作用前后厚度虽然存在微小差异,但与激光功率密度大小的关系并不大。

2)扫描速度对导体厚度的影响不大,因此在要求不十分严格的场合,可以用预置层的厚度来近似代替所制备导体的厚度。

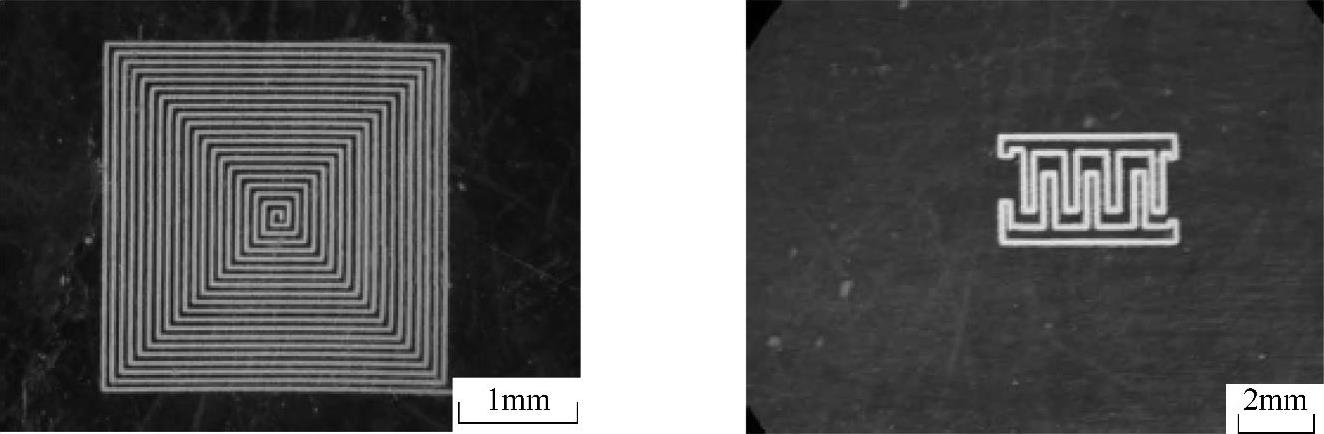

3)制备的导线宽度随着激光功率密度的增大而增大,并且存在一定的最佳激光功率密度范围,超出这一范围,将不能得到高质量(连续、光滑、无断路、不过烧)的导线。具体来说,当功率密度低于某一下限值,激光的能量将不足以使导线完全固化,导线也将变得不连续,甚至成片脱落;相反,如果激光功率密度高于某一上限值,激光的能量将超过导电浆料所能承受的最大值,而出现“过烧”的现象,甚至有可能烧损基板。只有严格地把功率密度控制在有效的范围内,才能得到质量优良的导线。在有机树脂基板、玻璃基板以及陶瓷基板上,用激光微细熔覆所能制备导线的最小线宽分别为80μm、50μm和20μm,这已大大突破了国内外现有厚膜印刷工艺的极限。

图3-36 激光布线工艺过程

a)制备预置层 b)激光照射 c)成形金属导线

4)随着扫描速度的增加,导线线宽有减小的趋势,并且同样存在临界扫描速度问题。当实际的扫描速度超过临界值时,会出现激光能量不足的现象,导线出现不连续或者容易脱落的现象;低于临界值时,会出现能量过大的现象,导致导线烧损或损坏基板。

5)采用CO2激光器或光纤激光器时在树脂基板和玻璃基板上成形导线时,功率密度和扫描速度对导线宽度的影响规律基本一致。但是,CO2激光所制备导线的最小线宽明显增大。这是因为CO2激光的光斑直径比光纤激光的光斑直径大得多,而且热作用更明显,热影响区更大。但是,CO2激光器的价格比光纤激光器便宜许多,加上当前线路板的生产技术方面在许多情况下并不要求导线的尺寸过细,因此采用CO2激光微细熔覆布线技术在生产实际中仍然有一定的实用价值。

6)在其他条件相同的情况下,预置层厚度加大,导线宽度变窄。预置层厚度对极限扫描速度也有影响,厚度越大,相应的极限速度越小,并且随着预置层厚度的增大,扫描速度对导线线宽的影响趋于平缓。(https://www.chuimin.cn)

7)导电浆料的粘度对预置层厚度有决定性作用,它还对所制备导线的致密性有着十分重要的影响,随着导电浆料粘度的减小,导线表面出现的孔洞逐渐增多,其致密性降低。这是由于浆料中存在有机的或低熔点的成分,它们在后续高温烧结时将挥发而逸出,在它们原先占据的地方将形成孔洞。粘度降低则意味着单位体积内易挥发的添加剂含量增多,因而形成的孔洞也增多,从而导致导线的致密性降低,并最终影响到导线的导电性能。因此在保证导体层厚度及其均匀性的前提下,要尽可能提高浆料的粘度。

8)采用激光微细熔覆柔性布线技术在树脂基板、玻璃基板和陶瓷基板上所制备的导线的结合强度分别为3MPa、2.5MPa和12MPa,和传统厚膜工艺方法的数量级相当,达到了MPa数量级,完全可以满足工业应用的要求。随着银含量的增加,导电层的结合强度逐渐减小,这是因为银含量的增加就意味着粘结剂含量的减少,而结合强度的大小从根本上说取决于粘结剂的多寡,因此结合强度自然降低。激光功率密度对结合强度影响不大。导体厚度对结合强度有重要影响,这是由于厚度的增加使导电层与基板之间的粘结剂的绝对量增加的缘故。

9)导线电阻率随着银含量的增加而减少,导电性能提高,这是因为导体中只有银为良导电相。随着银含量的增加,银颗粒之间相互接触的几率增大,使导电通路增多,因而导电性能大大增强。导电层与基板之间结合强度的提高和导电层电导率的增加是相互矛盾的,也就是说,提高结合强度就意味着牺牲电导率,反之亦然。这说明,银含量存在一个最佳值,银含量为70%~80%时,导电层的电阻率及其与基板的结合强度均能很好地满足应用的要求,此时,其结合强度达到MPa数量级,同时电阻率都在10-5Ω·cm数量级以下。所制备的导线的导电性能并不弱于传统工艺方法,因此其导电性能完全可以满足工业应用的要求。

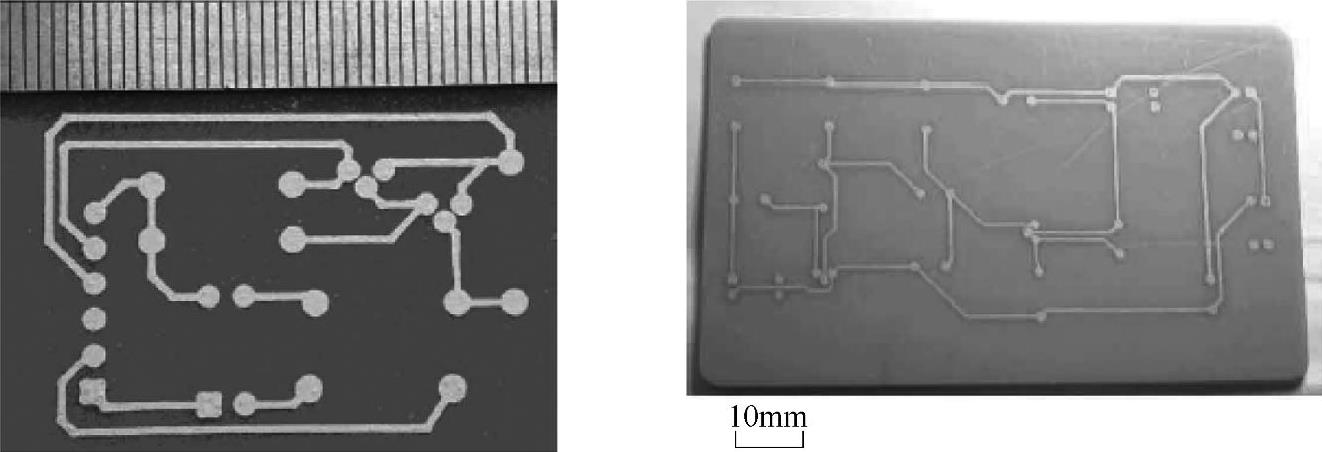

图3-37和图3-38是用激光微细熔覆柔性布线技术自由成形的器件实例。

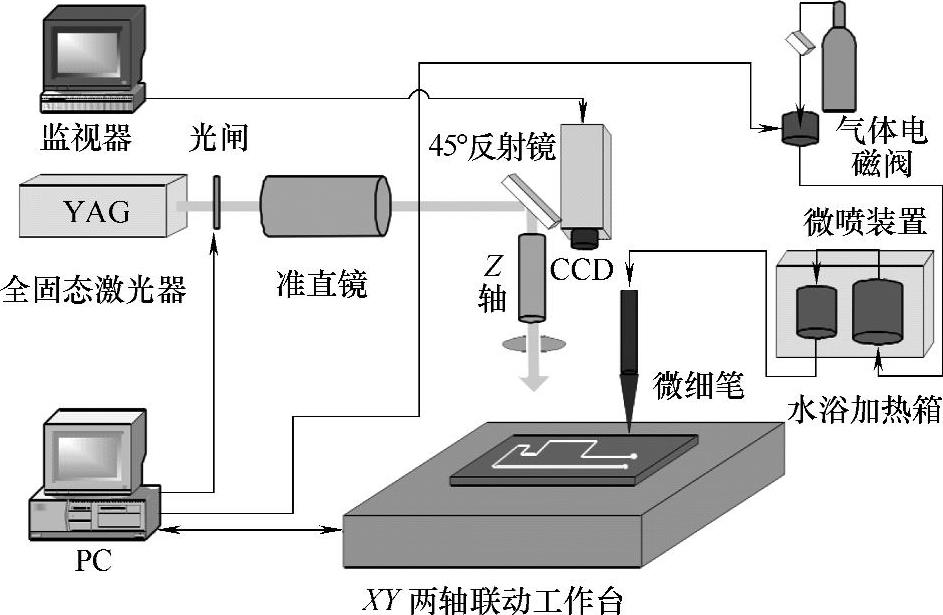

华中科技大学的李祥友等还将微细笔与激光相结合,组成了基于微细笔和激光的微熔覆系统(见图3-39)[53,69],用于电子电路和元器件的自由成形。其中,微细笔用于喷射浆料,激光用于加热喷射的浆料,使其形成微细熔覆层。

华中科技大学的李敬等用微型喷嘴雾化直写技术制备了厚膜导体[55],所采用的基板为96%Al2O3陶瓷。成形导体的材料为浆料(原始浆料的粘度为350Pa·s,用松油醇按一定的比例稀释搅拌均匀后备用),所含成分为:银粉(颗粒尺寸小于10μm)、低熔点玻璃(如铋、铅、硼硅酸盐玻璃)以及由溶剂和添加剂组成的有机粘结剂,用松油醇按一定比例稀释搅拌均匀后备用。其中,银粉是导电的功能相,玻璃作为主要粘接相,在烧结时连接、固定和拉紧固相粒子,并使整个膜层与基片牢固粘接在一起,有机粘结剂调整浆料的粘度和表面张力。烧结时随着温度升高,所含低熔点玻璃在400℃左右开始软化,700℃完全熔化成熔融态,熔融玻璃对银颗粒有很好的润湿性,在毛细作用的驱动下发生粘性流动,进一步渗入银粒子的网状结构中,填充其中的空隙,在玻璃和银粒子网状结构之间形成机械连接。另一方面,在熔化温度时玻璃和陶瓷基板中的玻璃相发生熔融连接,即玻璃润湿基板表面,渗入陶瓷的晶界,形成基于扩散机制的紧密机械嵌合,上述两种机械结合对膜层和膜层与基板的附着强度起主要作用。同时,大部分玻璃料下沉与基板连接,多数银颗粒在上层联结成链状,起到导电功能。

图3-37 在环氧树脂基板上自由成形的线路板

图3-38 在玻璃基板上自由成形的导线

图3-39 基于微细笔和激光的微熔覆系统

实际测试表明,所得导体的附着强度(800℃烧结后)>30N/(2mm×2mm),电气性能优良,单层膜厚为1.5~10μm,电阻Rs<10mΩ/口,线宽为350~750μm。

相关文章

图2-23 激光切割自由成形机原理图激光切割自由成形机的工作过程见图2-24,成形结束后得到包含成形件和废料的叠层块,成形件被废料小网格包围,剔除这些小网格之后,便可得到三维成形件。图2-24 激光切割自由成形机的工作过程a)工作台下降一层的高度送进新一层纸 b)热粘压 c)切割轮廓线和网格线......

2025-09-29

所谓直接烧结自由成形是,用激光束烧结塑料粉,直接得到塑料成形件。显然,用激光烧结自由成形陶瓷器件时,只能采用第二种间接烧结自由成形工艺。采用有机粘结剂时,激光烧结成形件应进行两次加热后处理:第一次加热,烧除粘结剂;第二次加热,用高温烧结得到最终的“褐件”。......

2025-09-29

激光固化自由成形机由液槽、可升降工作台、激光器及扫描系统、计算机数控系统等组成。在这一层液态光敏树脂受到紫外激光束照射的部位,液态光敏树脂发生聚合反应而快速固化,形成相应的一层固态的成形件截面轮廓和支撑结构。......

2025-09-29

回顾这一阶段的进程,自由成形技术的研究人员主要致力于提高成形件的精度,试图使其具有与减成法竞争的能力。通俗地说,目前商品化自由成形机制作的工件多数只能做到“形似”,而难以做到“神似”。这些自由成形机适用的原材料通常不能由用户自行选定,并且与用户所需的最终材料可能有很大的差别。......

2025-09-29

1) 屏蔽屏蔽是抑制以场的形式造成干扰的有效方法。通常在程序的关键位置放置连续几个NOP 指令、LJMP 指令, 或者两者的组合, 将混乱或者跑飞的程序重新指向正确的位置, 如未使用的中断向量区、未使用的编程区、程序的转折区等。......

2025-09-29

弹道导弹具有较强的修正能力, 弹道导弹的射击方向与发射装置和目标点之间的连线方向重合即可, 导弹飞行中控制系统将其严格控制在发射平面内直至命中目标。基于以上5 方面的原因, 无法将弹道摄动理论直接挪用到弹道修正火箭弹上。......

2025-09-29

图2-25 陶瓷膜用激光切割自由成形机粘接、切割陶瓷膜而成的工件为陶瓷生坯件,它的强度很低,需进行后处理,即去除粘结剂和烧结致密化。表2-4 抗弯强度比较图2-27 激光切割自由成形的陶瓷件图2-27是激光切割自由成形的陶瓷件。单相陶瓷件强度为400MPa,复合陶瓷件为500MPa。采用Al2O3制作了三种零件:法兰盘、三层结构的陶瓷片和液流增幅器,并得到实用。......

2025-09-29

用激光固化法成形陶瓷器件时,原材料还可以不是光固化陶瓷悬浮液,而是光固化陶瓷浆料,它由陶瓷粉、丙烯酸酯单体、光引发剂、分散剂和增稠剂组成。通常,激光固化法难以成形小于600μm的陶瓷特征结构。图2-6~图2-8是用激光固化自由成形机直接成形的一些陶瓷件。......

2025-09-29

相关推荐