目前,喷印自由成形的电子元件主要有:电容器、电感器、电阻器、晶体管和传感器等。图3-43 微型热管网络的喷印成形的过程a)喷印有机墨水 b)逐层喷印墨水 c)在热管网络中渗透低粘度环氧树脂 d)环氧树脂固化,去除易消散墨水美国康奈尔大学在其研制的Fab@Home Model 1喷印机上,已自由成形电路、有机电化学晶体管、机电继电器、锌空气电池等[1-5,14]。图3-44 Fab@Home Model 1喷印机......

2023-06-15

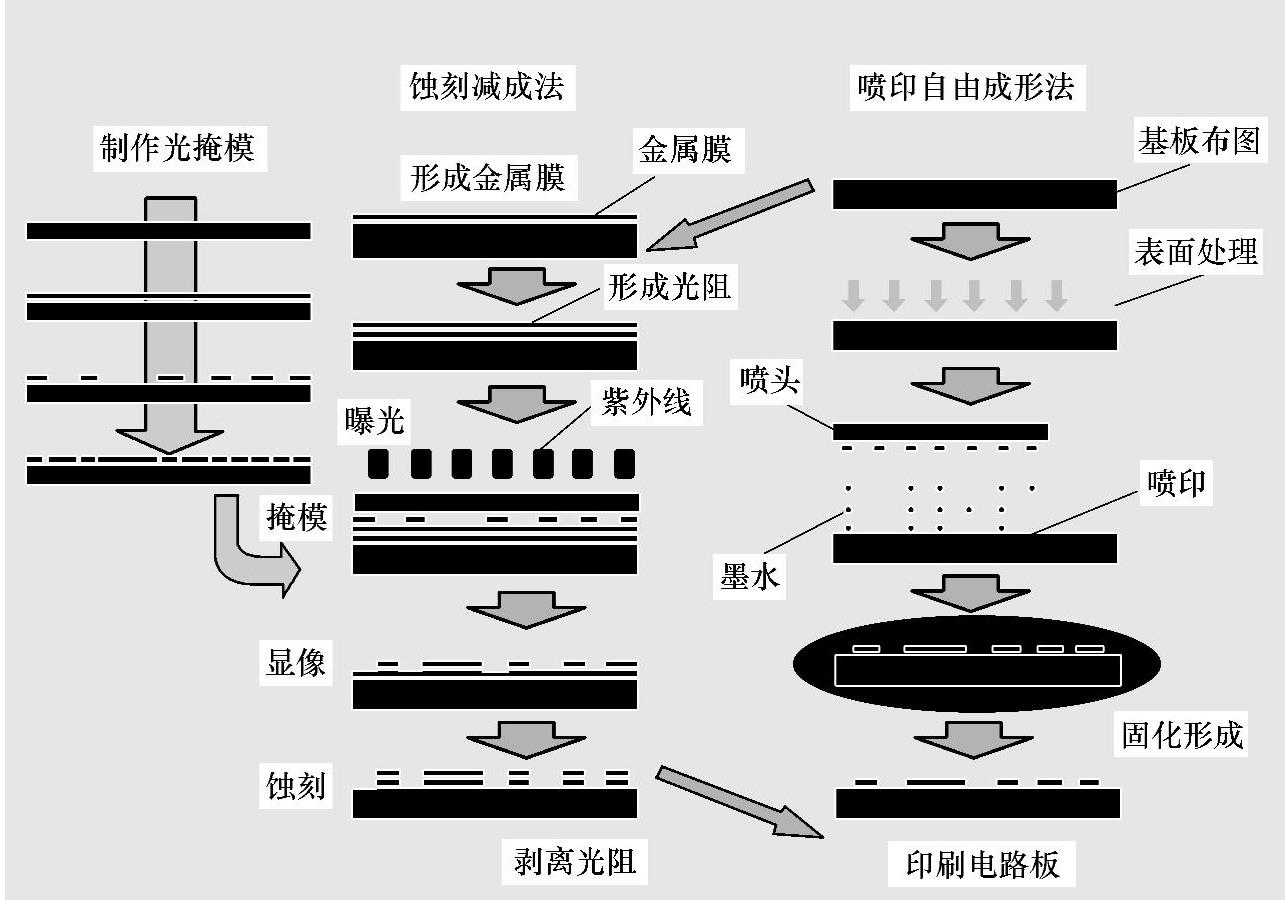

印制电子技术首先应用于印刷电路板(PCB)的制作[64]。传统的PCB制作是采用蚀刻减成法(例如电路制作,见图3-1)[64],其缺点是生产工序多、材料消耗大、废液排放高、不利于环保,每层基板的制作都需要预制不同的掩模来实现图形

图3-1 PCB制作电路的减成法与加成法比较

的转移,以及随后的光阻材料的剥离。现代PCB制作技术中发展最快的是加成法——喷印自由成形,即在PCB板上用各种墨水喷印字符(legend)、阻焊层(solder mask,即绿油)和抗蚀刻电路(etching circuits),取代现有的照相制版、丝网印刷、化学蚀刻等传统工艺。这种新方法的优点是:①属于无接触式喷印,与采用丝网的接触式印刷相比,喷印的品质更好。②能减少60%以上的工序,缩短生产周期,提高生产效率(例如字符印刷,见图3-2)。③能节省60%的材料(油墨与干膜),降低生产成本。④能减少60%以上的有机废水处理与排放,有利于环保。

1.PCB板喷印机及其主要参数

由于印制电子技术的显著优势,目前已在国外流行,例如,以色列Orbotech(奥宝)公司和Printar公司、日本MicroCraft公司、德国KLG Maschinen公司等已生产出用于PCB板制造的喷印机,并且开始在我国销售,每台价格为30万美元左右。

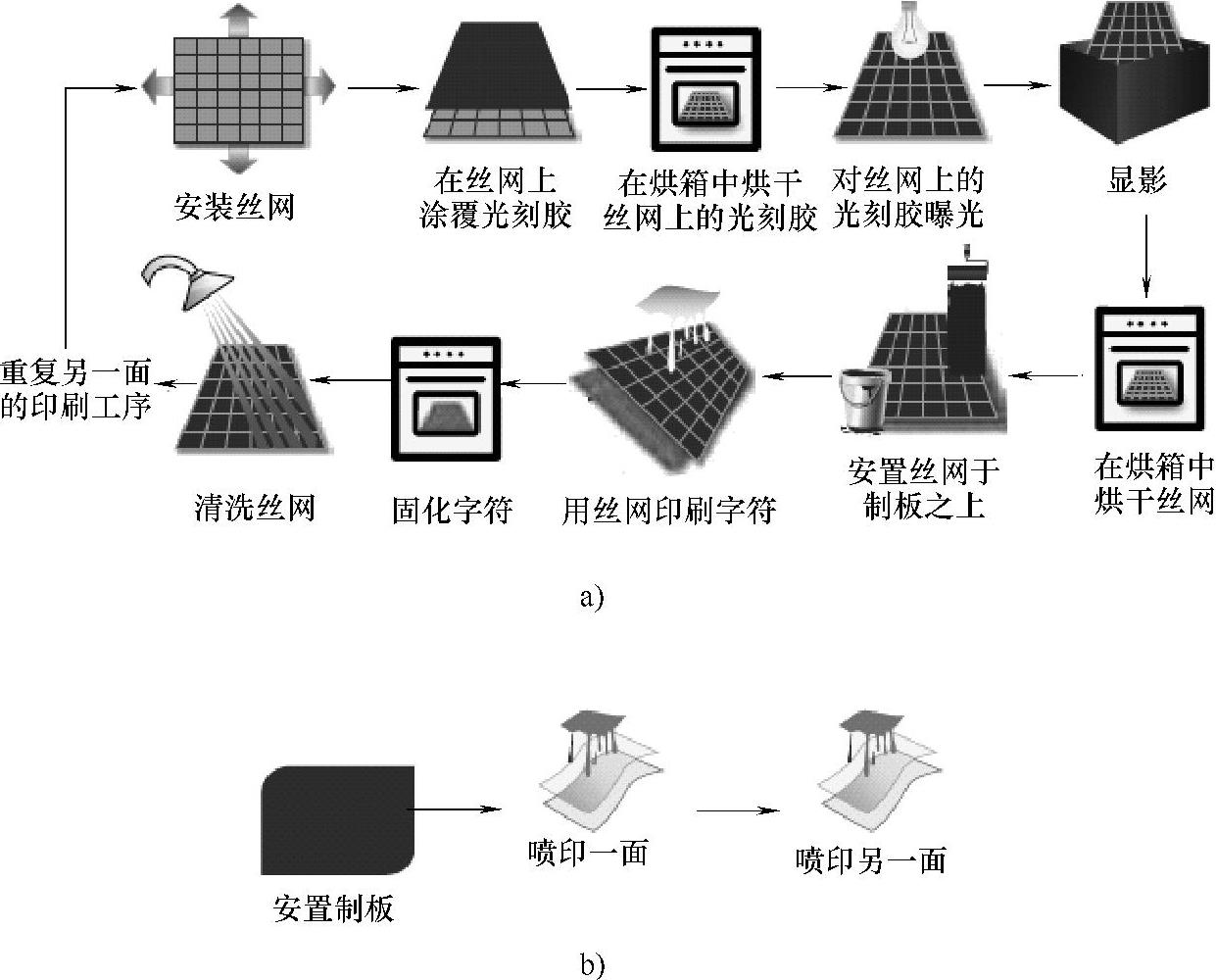

图3-2 PCB板字符印刷工艺

a)传统丝网印刷 b)喷印自由成形

图3-3是Orbotech公司生产的Sprint—80字符喷印机,采用两个KM512压电式喷头和UV固化白色字符墨水,可按喷头多程扫描方式喷印PCB板字符。

图3-4是MicroCraft公司生产的JetPrint喷印机,采用两个KM1024压电式喷头,可按喷头多程扫描方式喷印PCB板的字符、阻焊层和抗蚀刻电路。

图3-5是Printar公司生产的LGP喷印机,可按工作台多程扫描喷印方式喷印PCB板的字符。

图3-3 Orbotech公司的Sprint—80字符喷印机与喷印的PCB板字符

图3-4 MicroCraft公司的JetPrint喷印机

图3-5 Printar公司的LGP喷印机

图3-6a和图3-6b分别是上海富奇凡机电科技有限公司和江苏锐毕利实业有限公司研制的PCB板单程喷印机。

图3-7是江苏锐毕利实业有限公司生产的Hi-Print LX03型PCB板分区单程喷印机,可用于喷印PCB板的字符、阻焊层和抗蚀刻电路。

上述PCB板喷印机的主要技术参数比较见表3-1。

2.PCB的制作流程

整个PCB的制作过程可全部用喷印自由成形技术完成,其流程如下[65]:

(1)基板准备

基板准备包括基板布图和表面处理。常用的表面处理是:用化学或物理方法对基板表面进行清洁和活性处理,使基板对喷印的墨水有良好的粘结力,又不会使墨水过度润湿与扩展。

(2)喷印金属纳米墨水

将金属纳米墨水喷印至基板上,形成所需的线路与图形。

(3)烘干/烧结

通过烘干去除喷印墨水中的溶剂,然后通过烧结去除其中的有机物,使纳米金属熔化成整体金属。

(4)喷印层间连接凸块

在已烧结的连接表面喷印金属纳米墨水,经烘干/烧结使之形成所需节距、直径和高度的连接凸块。

图3-6 PCB板单程喷印机

a)富奇凡公司单程喷印机 b)江苏锐毕利公司单程喷印机

(5)喷涂绝缘墨水和UV固化

将绝缘墨水(如环氧树脂或聚酰亚胺)喷涂至已烧结的导电图形上,然后用UV光使绝缘墨水固化,形成PCB的介质(绝缘)层。

重复(2)~(5)的过程,直至达到所需PCB的层数。

(6)喷涂表面焊接盘

焊接盘如同传统工艺中的表面涂(镀)覆层,喷涂焊接盘的作用是便于进行后续喷涂阻焊剂和字符。

图3-7 江苏锐毕利公司的PCB板分区单程喷印机

表3-1 PCB板喷印机的主要技术参数比较

(7)喷涂阻焊剂和字符

将阻焊墨水和字符墨水喷涂至所需位置,然后用UV光照射、烘干。

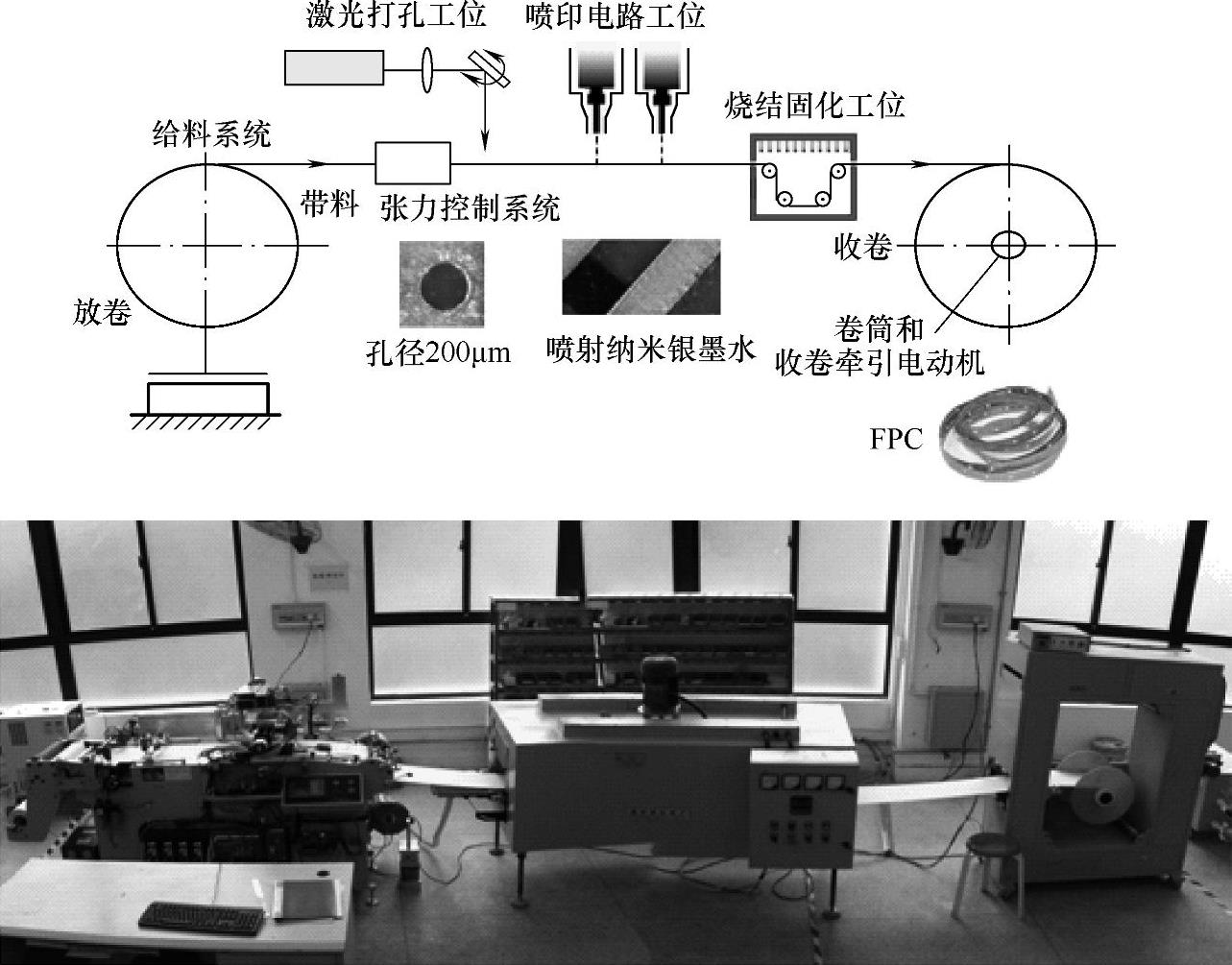

图3-8是江苏锐毕利实业有限公司研制的挠性印刷电路板(FPC)多工位喷印机。这种喷印机能在聚酰亚胺(PI)、聚酯(PET)等挠性基板上直接喷印纳米银墨水,并经过低温(140℃左右)烧结后构成电路,还能通过激光打孔和喷印纳米银构成基板两面电路的导电孔。

图3-8 江苏锐毕利公司的FPC多工位喷印机

3.挠性印刷电路制作过程

图3-9是英国Conductive Inkjet Technology(CIT)公司生产的一种喷印机,用

图3-9 CIT公司的Metaljet喷印机

于喷印挠性电路及其上的字符,它采用Xaar1001型压电式喷头,用两步加成工艺(2 stage additive process)制作挠性印刷电路。

(1)喷印

在挠性基板上喷印含有催化剂的墨水(catalytic ink),并用UV光使喷印的电路图形固化。

(2)金属化(metallization)

将已喷印电路图形的挠性基板浸入含有能进行自催化而还原的金属离子(如铜)的液池,进行无电镀(又称化学镀,electroless plating),因自催化沉积(auto-catalytic deposition)作用而形成金属(如铜)电路膜层,其典型特征尺寸可小于250μm,方块电阻可达50~20mΩ/□。

4.DMP材料喷印机

除了以上用于PCB板生产的喷印机之外,还有一些适合于PCB研发的小型喷印机,例如Dimatix公司生产的DMP(Dimatix Materials Printer)材料喷印机(见图3-10)。

图3-10 DMP材料喷印机

DMP材料喷印机采用压电式喷头,能在任何类型基板表面(如塑料、金属、硅、玻璃、纸、薄膜和凝胶剂等)喷射各种墨水,这些墨水可以是水溶液、溶剂溶液、酸性或碱性液体、悬浮液等,粘度范围为2~30mPa·s(理想粘度为10mPa·s),理想表面张力为30dyn/cm[1]。每个喷头上有排成一行的16个喷嘴,相邻喷嘴的间距为254μm(分辨率为100dpi),喷射频率可达80kHz,喷射微滴直径的重复精度为3.5%±0.5%。储液盒的最大体积为1.5mL,最小体积为0.2mL。喷头的运动位置重复精度为±25μm。

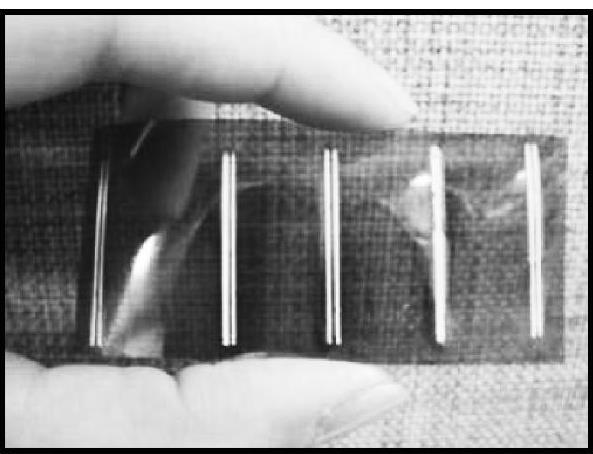

虽然DMP材料喷印机的喷印效率不高,但是适用范围宽,可用于喷印PCB板研发中的字符、阻焊层、抗蚀刻电路、导电电路(见图3-11)和电子器件(见图3-12)。

图3-11 喷印的银迹线

图3-12 喷印的电路和电阻

a)电路 b)电阻

5.无掩膜中尺度材料沉积系统

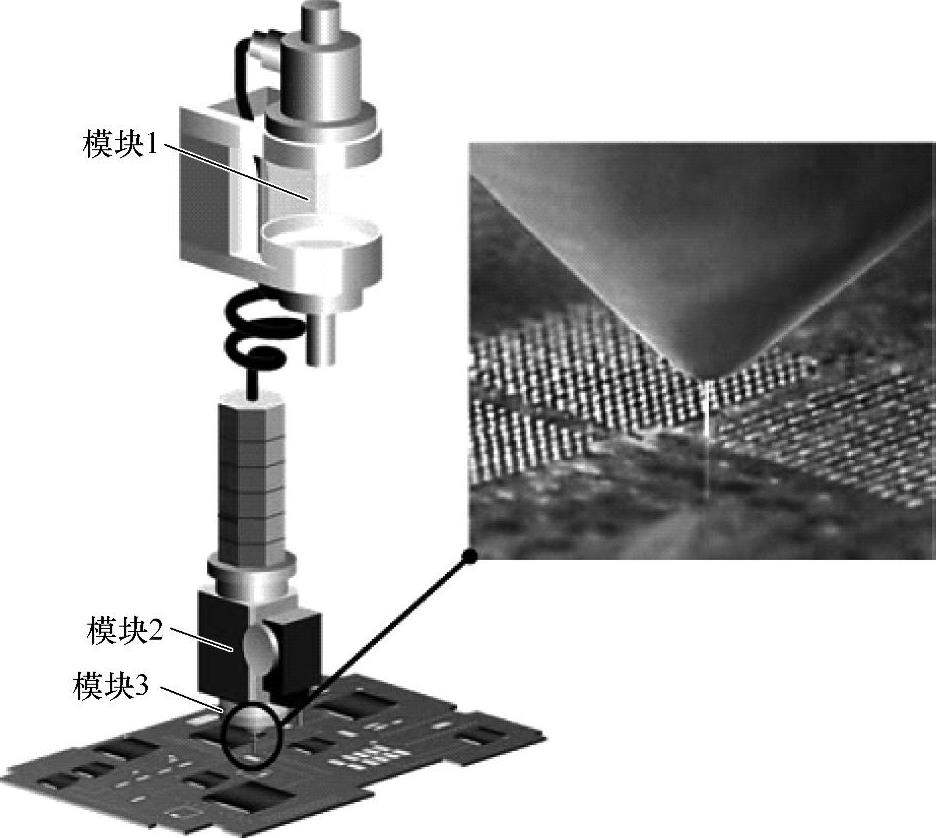

为实现中尺度(1~100μm)电路迹线的微喷自由成形,近年来出现了称为无掩膜中尺度材料沉积(Maskless Mesoscale Materials Deposition,M3D)系统(见图3-13)[45-47],它由以下部分组成:

图3-13 M3D系统

(1)模块1——雾滴产生模块(Mist Generation)

它用超声波或气动雾化器使原材料(液体或胶状悬浮液等)雾化。

(2)模块2——飞行处理模块(In-Flight Processing)

它聚焦雾滴流并使其沉积于基板。在此模块的沉积喷头中,第二气流(保护气体)呈环状围绕雾滴流,由于这个气流的作用,雾滴流被聚焦,从而能使雾滴流的直径缩小至喷嘴直径的1/10,可沉积小至10μm尺寸的特征结构。

(3)模块3——用于沉积物后烧结处理的激光模块

也可采用传统的烘箱热烧结后处理而使沉积物固化,采用激光烧结时只加热沉积物,不会影响基板。

M3D系统工作时,喷头与基板之间的距离约为3mm。由于喷射的材料束有长焦距特征,因此M3D能将材料精确地沉积至平面或非平面基板上,成形非常小(小至10μm)的结构,而无需调整喷头的高度。M3D适合于沉积粘度小于1Pa·s的液体或悬浮液,其所含颗粒尺寸不得超过500μm。M3D的喷印速度可达100mm/s。M3D能用的原材料广泛(金属、聚合物、陶瓷、粘结剂、生物材料等),无需传统的掩膜和刻蚀工艺,能将原材料沉积在任何材料的表面(例如硅、玻璃、塑料、金属、陶瓷、聚酰亚胺、聚酯等)。

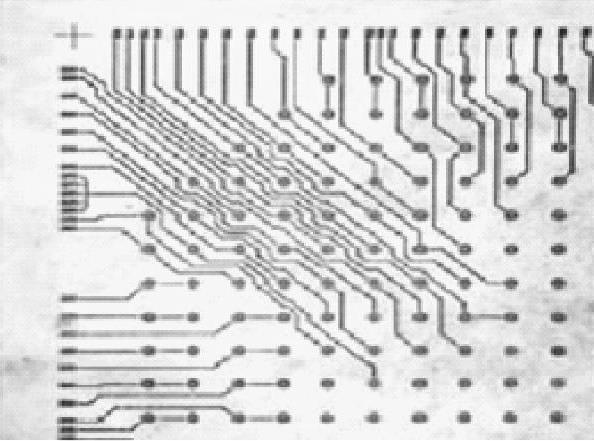

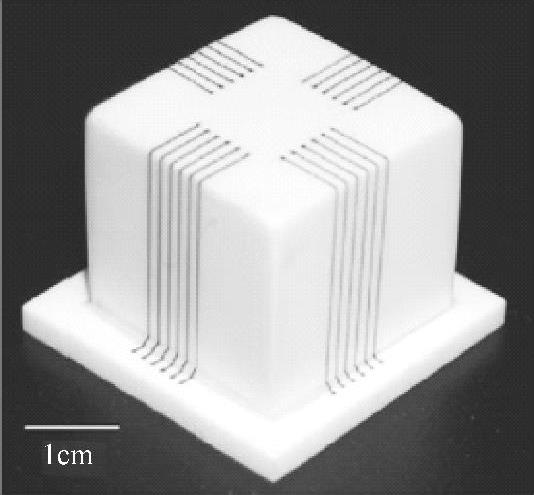

目前,M3D已用于电子工业中的高密度互连、埋嵌无源元件、门电路等的2D成形,也可用于3D成形。图3-14和图3-15是M3D的应用实例。

图3-14 M3D布线

图3-15 沉积在铝立方体上的3D银连线(线宽150μm)

有关功能器件自由成形的文章

目前,喷印自由成形的电子元件主要有:电容器、电感器、电阻器、晶体管和传感器等。图3-43 微型热管网络的喷印成形的过程a)喷印有机墨水 b)逐层喷印墨水 c)在热管网络中渗透低粘度环氧树脂 d)环氧树脂固化,去除易消散墨水美国康奈尔大学在其研制的Fab@Home Model 1喷印机上,已自由成形电路、有机电化学晶体管、机电继电器、锌空气电池等[1-5,14]。图3-44 Fab@Home Model 1喷印机......

2023-06-15

图3-46 喷印PLED显示器这种聚合物薄膜中在通过电流时会激发出光,因此可用于制作显示器。这一革新提供了一种低成本的彩色显示器制作方法,不但为PLED的产业化提供了可能,还使得它可以用柔软的塑料作为基底构成可弯曲的显示器,甚至可以是在一个不平整的表面上构成显示器。图3-47 喷印PLED显示器的主要过程......

2023-06-15

影响PCB板喷印自由成形性能的主要因素有:喷嘴分辨率、喷嘴直径、喷射液滴体积和喷射频率、喷印分辨率、相邻液滴重叠率、基板的表面能与墨水的表面张力、固化状况、预处理与后处理等。显然,喷嘴分辨率越高,喷印PCB板的字符、图形越清晰,能喷印的最小字高越小。在接触角变化过程中,接触线的锁定对最终干燥喷印膜层的特征尺寸至关重要。......

2023-06-15

华中科技大学的李祥友等采用自行研制的激光烧结自由成形系统,进行了激光微细熔覆电子浆料柔性布线技术的研究[57]。5)采用CO2激光器或光纤激光器时在树脂基板和玻璃基板上成形导线时,功率密度和扫描速度对导线宽度的影响规律基本一致。激光功率密度对结合强度影响不大。......

2023-06-15

图3-50 喷印的银触点图3-51 喷印的银迹线图3-52 喷印的太阳能电图3-53 有机太阳能电池的典型结构池的汇流条和集流体有机薄膜太阳能电池中的主要结构件的喷印成形工艺过程如下:基板处理在超声波浴池中用清洁剂清洗基板30min,再用去离子水漂净,然后,用已过滤的异丙醇进行超声波处理15min,并用氧等离子体进行处理。图3-54是喷印成形的太阳能电池。......

2023-06-15

激光烧结自由成形常采用CO2激光束选择性烧结聚合物或者聚合物/生物陶瓷(如HA)的复合材料粉末来形成材料层。如图5-26所示,用激光烧结自由成形的PCL支架的孔径为1.75~2.5mm,孔隙率为79%,压缩模量为52~67MPa,屈服强度可达2~3.2MPa[33]。美国的Lee等人用PMMA作为粘结剂,与多种磷酸钙盐粉末混合,用SinterStation2000自由成形机制作支架原型,再经过烧结等后处理过程去除有机质,构成HA多孔支架,密度为1.4g/cm3,孔隙率为30%,压缩强度为18.6MPa。......

2023-06-15

图5-8 DoP型三维打印自由成形支架a)原理图 b)外形照片用DoP型三维打印自由成形工艺制备的支架孔径较小,且孔径与粉材的粒径有关。上述研究表明,三维打印自由成形技术在制备支架方面极具潜力。用有机溶剂(如氯仿)作粘结剂时,干燥一周后,在三维打印自由成形的支架中会有残留0.5%的氯仿。......

2023-06-15

图2-23 激光切割自由成形机原理图激光切割自由成形机的工作过程见图2-24,成形结束后得到包含成形件和废料的叠层块,成形件被废料小网格包围,剔除这些小网格之后,便可得到三维成形件。图2-24 激光切割自由成形机的工作过程a)工作台下降一层的高度送进新一层纸 b)热粘压 c)切割轮廓线和网格线......

2023-06-15

相关推荐