坯体成形它是将坯料制成具有一定形状和规格的坯体,传统的坯体成形方法有浇注成形、压制成形和挤压成形等。图2-1是浇注成形坯体的原理图,它是将陶瓷原料粉体悬浮于水中制成料浆,然后注入模具内成形。显然,模具制造已成为发展陶瓷器件的主要障碍,陶瓷无模成形技术是克服此障碍的最有效办法,自由成形工艺使这种技术的实现成为可能。......

2025-09-29

瓷砖喷绘机通过喷头喷射陶瓷墨水(ceramic ink)来形成装饰图案,陶瓷墨水应满足以下基本要求[29]:①为使墨水能顺利地从压电式喷头中喷出,一般其粘度应为1~30mPa·s[2](温度为25℃时),表面张力为35~60mN/m,最大粒度<1μm,pH为7~12;②应保持长期存放的稳定性,不应有沉淀析出,其物理性质和颜色不发生变化;③具有良好的连续和间歇打印性能;④墨水的组分不能与喷嘴发生化学反应,不应引起喷嘴堵塞;⑤印迹清晰,干燥速度快,但不得在喷射过程中或不使用时挥发过快;⑥打印的图像整洁,无扩散、缺墨、不均等现象;⑦具有良好的颜色、亮度、纯度及色彩饱和度,无明显偏色现象;⑧具有高温煅烧后的呈色性能以及与坯、釉或其他载体的色度匹配。

为满足上述墨水的性能要求,彩色陶瓷墨水通常由陶瓷粉体、溶剂、结合剂、表面活性剂、pH调节剂、催干剂、分散剂及其他必要添加剂等组成[29,44]。

(1)陶瓷粉体

陶瓷粉体是陶瓷墨水的核心物质,要求其颗粒度小于1μm,颗粒尺寸分布要窄,颗粒之间不能有强团聚,并具有良好的稳定性,受溶剂等其他物质的影响小。

粉体中含有着色剂,它的作用是使墨水呈现不同的颜色。在彩色陶瓷墨水中,着色剂是各种颜料,它们需具备以下条件:①良好的溶解稳定性,即溶于水时不发生分解变色;②煅烧后具有良好的色彩呈现性;③有一定的耐水性,即着色剂在水中的溶解度不能太大。

按原料的起始状态,陶瓷超细粉体的制备方法可分为固相法、液相法和气相法三大类:

1)固相法。固相法主要有机械粉碎法和固相反应法两种。机械粉碎法可利用高能球磨机加工超细粉体。固相反应法又有燃烧法和热分解法之分,其中,燃烧法是指把金属盐或金属氧化物按配方充分混合、研磨后进行煅烧,发生固相反应后直接或通过研磨得到陶瓷超细粉体;热分解法是利用金属化合物的热分解来制备陶瓷超细粉体。固相法的特点是设备简单、操作方便,但所得粉体纯度不高,粒度分布较大。

2)液相法。液相法是目前实验室和工业上广泛采用的制备陶瓷超细粉体的方法。其基本原理是:选择一种或多种合适的可溶性金属盐类,按所制备的材料组成计量配制成溶液,使各元素呈离子或分子状态,再选择一种合适的沉淀剂或用蒸发、升华、水解等操作,使金属离子均匀沉淀或结晶出来,最后将沉淀或结晶出来的物质脱水或加热分解而得到超细的陶瓷粉体。液相法可分为沉淀法、水热法、溶胶—凝胶法和水解法。沉淀法是利用生成沉淀的液相反应来制备陶瓷超细粉体;水热法是通过高温高压在水溶液或蒸汽中合成物质,再经分离和热处理得到陶瓷超细粉体;溶胶—凝胶法是利用金属醇盐的水解和聚合反应制备金属氧化物或金属氢氧化物的均匀溶胶,然后利用溶剂、催化剂、配合剂等将溶胶浓缩成透明凝胶,凝胶经干燥、热处理得到陶瓷超细粉体;水解法是利用化合物的水解反应产物(氢氧化物或水合物沉淀),经过滤、干燥、煅烧等工序得到超细粉体。

3)气相法。气相法是直接利用气体,或者通过各种手段将物质转变为气体,使之在气体状态下发生物理变化或化学反应,最后在冷却过程中凝聚长大形成超细微粒的方法。用该法可制备纯度高、颗粒分散性好、粒径分布窄、粒径小的陶瓷超细粉体。

(2)溶剂

溶剂是把陶瓷粉体从喷印机输送到受体(瓷砖)上的载体,并且控制干燥时间,使墨水粘度、表面张力等不易随温度变化而改变,促使在喷嘴处形成薄而脆的膜,再次喷射时易溶解而不堵塞。溶剂一般采用水溶性有机溶剂,如醇、多元醇、多元醇醚和多糖等。

(3)结合剂

结合剂可调节喷射墨水的流动性能,同时在溶剂挥发后保障喷印图案有良好的耐涂擦牢度。通常树脂能起到结合剂和分散剂的双重作用。

(4)表面活性剂

表面活性剂的作用是使墨水的表面张力在适合的范围内,一般表面活性剂的用量小于墨水质量的3%左右。

(5)pH调节剂

墨水保持一定的碱性(pH为8~9)可减少对金属喷头的腐蚀。如果墨水的pH值偏低,容易引起喷嘴堵塞和偏色现象,稳定的pH可减少这些现象的发生。

(6)催干剂

墨水中加入一些挥发性强的催干剂有助于印出的图案迅速干燥,从而不至于玷污与之接触的物质。常用的催干剂有乙醇、异丙醇等,其用量为墨水质量的1%~10%。

(7)分散剂

分散剂帮助陶瓷粉体均匀地分布在溶剂中,并保证在喷印前粉体不发生团聚,以免阻塞喷嘴。分散剂主要是一些水溶性和油溶性高分子类(苯甲酸及其衍生物、聚丙烯酸及其共聚物等)。

(8)其他添加剂

加入其他添加剂是为了改变墨水的某些性能,如加入金属离子鳌合剂是为了避免重金属离子产生沉淀,减少喷嘴堵塞;加入防腐剂是为了防止墨水被腐蚀变质;加入水溶性聚合物是为了改变墨水在接受体上的附着能力,打印出良好的图像。

目前制备彩色陶瓷墨水的方法主要有分散法、溶胶—凝胶法和反相微乳液法[29-43]:

(1)分散法(又称机械混合法,mechanical mixing method)

分散法是最常用的一种方法,一般是将陶瓷粉体与分散介质(锆珠)球磨混合后,并用适当分散剂和稳定剂使粉体微粒稳定地分散在介质中,获得稳定的悬浮液。

例如,英国布鲁内尔大学的Teng用分散法研制了ZrO2(氧化锆)陶瓷墨水,在这种墨水中,用醋酸丁酯作为溶剂,低分子量的水溶性聚合物KD—1作为分散剂,当其加入量为1%~2%(质量分数)时,固含量为30%(体积分数)的ZrO2墨水具有良好的分散性及最小的粘度值。

中国地质大学的汪丽霞等以纳米氧化锆前驱体为原料,用聚丙烯酸铵和聚乙二醇2000为分散剂,研制了分散均匀、固含量可控制的纳米ZrO2陶瓷墨水[32]。其工艺过程是:首先将纳米氧化锆前驱体加入蒸馏水中,然后加入一定比例的分散剂,调节pH为10,用电动搅拌研磨0.5~1h,再在磁力搅拌机上搅拌1~2h后用超声清洗机清洗4~6h。配方中的固含量最好为5%~20%(体积分数)。

大连理工大学的甘志宏等以纳米α-Al2O3原料,分散剂为丙基酸改性聚合物EFKA—4010、EFKA—4300,借助乳化分散法研制了分散性和稳定性良好的三氧化二铝(Al2O3)陶瓷墨水[33]。其工艺过程是:将Al2O3纳米粉、乙醇、异丙醇盛于塑料烧杯中,用乳化机乳化分散,转速为12000r/min,此过程中分两次加入分散剂,分散一定时间后,加入PVB(聚乙烯醇缩丁醛树脂),再继续分散一定时间。

天津大学的丁湘等用PAA(聚丙烯酸)为分散剂,用球磨法研制了钛酸钡(BaTiO3)陶瓷墨水[34]。(https://www.chuimin.cn)

周振君等将粒度0.2μm的陶瓷粉BaTiO3、分散剂PPA、硝酸铵和溶于去离子水的聚乙烯醇缩丁醛(粘结剂)球磨36h,然后加水构成钛酸钡陶瓷墨水(悬浮液)。

分散法虽然工艺简单,但要制得高度分散、高度稳定的陶瓷墨水仍很困难。对于较大颗粒,尽管团聚程度较轻,但重力将造成失稳;超细颗粒团聚往往较严重,很难彻底解聚。

(2)溶胶—凝胶法(sol-gel method)

用溶胶—凝胶法制备的陶瓷墨水以水溶胶的形式存在,这种墨水打印在陶瓷上变成凝胶,经煅烧后形成陶瓷的彩色装饰图案。溶胶—凝胶法的关键是溶胶的制备,一般是将金属醇盐或无机盐经水解得到溶胶。

例如,郭艳杰等采用下述工艺制备陶瓷墨水:

1)青色和品红色陶瓷墨水的制备。首先用异丙醇铝水解制备氧化铝溶胶。在不断的电磁搅拌下按比例依次往氧化铝溶胶中滴入氯化镍和硼酸溶液,制备成稳定的青色陶瓷墨水溶胶液。在不断的电磁搅拌下按比例依次往氯化铝溶胶中滴入硝酸锌、硝酸铬和硼酸溶液制备成稳定的品红色陶瓷墨水溶胶液。最后把这种溶胶浓缩成含总氧化物为4%~28%(体积分数)的溶胶。

2)黄色陶瓷墨水的制备。在玻璃容器中加入ZrOCl2·6H2O的水溶液,将该容器置于0℃的水浴中,在电磁搅拌下加入规定量的混有3MHNO3的NH4VO3溶液,接着用氨水将混合液调至pH=4的溶胶液,最后把这种溶胶浓缩成含总氧化物为4%~28%(体积分数)的溶胶。

3)黑色陶瓷墨水的制备。将NaOH溶液滴人强力搅拌的FeCl3溶液中,制备出氢氧化铁溶胶。在电磁搅拌下加入定量的氯化钴溶液。经过充分混合后,把这种溶胶浓缩成含总氧化物为4%~28%(体积分数)的溶胶。

在以上溶胶中混合加入适量的表面活性剂、粘结剂和导电盐便制成了彩色陶瓷墨水。

南昌航空工业学院吴小琴等采用下述工艺制备陶瓷墨水:

1)红陶瓷墨水的制备。这种墨水在常温下以水溶胶的形式存在,为墨绿色,打印到瓷砖生坯上,经干燥转为凝胶,煅烧过程中各组分反应生成颜料,最后显现为粉红色。其中制备铝溶胶的一种方法是:在电磁搅拌条件下,将AlCl3·6H2O或AlCl3加入水中至完全溶解;用滴液漏斗滴加浓氨水至pH为3。随着氨水逐渐加入,氯化铝溶液由淡黄色逐渐变淡,到pH约为3时,溶液变为无色透明,成为有一定粘度的溶胶。

2)蓝陶瓷墨水的制备。这种墨水常温下以水溶胶的形式存在,为草绿色,打印到瓷砖生坯上,经干燥转为凝胶,再经煅烧过程,各组分反应生成颜料,最后显现的是蓝色。其中制备铝溶胶的一种方法是:强烈搅拌条件下,将AlCl3·6H2O或AlCl3加入水中至完全溶解;将氯化铝溶液加入到过量的浓氨水中,强烈搅拌至沉淀完全;抽滤,所得的沉淀用1~2mol/L的硝酸铵洗涤;将沉淀分散到稀硝酸中,使之胶溶(或称解胶),以形成水溶胶。

3)黑色、黄色陶瓷墨水的制备。其中黑色水制成时为红棕色,煅烧后为黑色;黄色墨水制成时颜色与煅烧后颜色均为黄色。

制备黑色陶瓷墨水的溶胶是氢氧化铁溶胶,其制作方法是:在250mL烧杯中放入95mL蒸馏水,加热至沸点;再在不断搅拌的过程中,向沸水中慢慢滴加10%的氯化铁溶液5mL;加完后,继续沸腾几分钟,氯化铁水解,得红棕色氢氧化铁溶胶。然后,在电磁搅拌下向红棕色的氢氧化铁溶胶中加入配方量的氯化钴溶液,经过充分混合0.5h,即可得黑色陶瓷墨水。

制备黄色陶瓷墨水的方法是:将水合氯氧化锆(ZrOCl2·8H2O)置于烧杯中,加入100mL蒸馏水,将烧杯置于70℃的水浴中;把白色粉末状偏钒酸铵(NH4VO3)加入10mL、3mol/L硝酸中,偏钒酸铵先变成红色颗粒状,不断搅拌使其溶解,得到黄色溶液;在搅拌下,将偏钒酸铵溶液加入无色氯氧化锆溶液中,溶液由无色变为黄色;再用浓氨水调节pH值。

天津大学的杨社锋制备了钛酸钡和Al2O3溶胶,其工艺过程是:首先将钛酸丁酯溶于异丙醇中,然后加入冰醋酸,生成乙酰基钛溶胶,在持续搅拌条件下加入醋酸钡水溶液,得到透明钛酸钡溶胶;将异丙醇铝溶于异丙醇,在80℃恒温和不断搅拌条件下水解30min,加入催化剂醋酸解胶,得到Al2O3溶胶,以上溶胶稳定存在时间为10天左右。

用上述方法制备的陶瓷墨水不仅有较高固相含量,而且因为墨滴落在载体上发生从溶胶到凝胶转变,使打印层陶瓷成分分布更均匀。

溶胶—凝胶法虽然比分散法复杂、昂贵,但是有较高固相含量,而且因为墨滴落在载体上发生从溶胶到凝胶转变,使打印层陶瓷成分分布更均匀,可以获得分散性良好、稳定性高的陶瓷墨水,其理化性能也可以方便地调节,容易获得适合喷墨打印成形要求的陶瓷墨水。

(3)反相微乳液法(reverse micro-emulsion method)

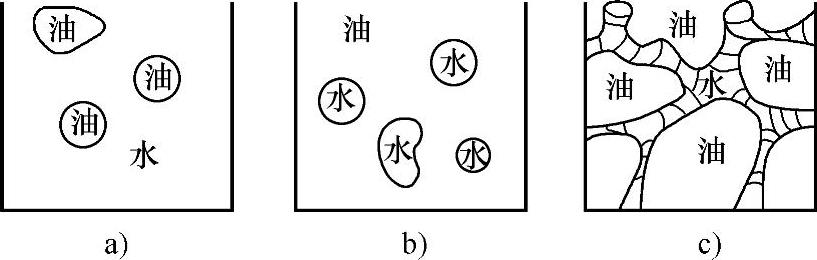

当水、油和表面活性剂(又称乳化剂)、助表面活性剂(又称助乳化剂)混合时,会形成油(水)滴分散在(油)相的各向同性、透明、热力学稳定的分散体系,这种体系称为乳液。乳液分为水包油型(O/W)、油包水型(W/O)和双连续型(见图2-70)。

图2-70 乳液的三种结构示意图

a)水包油型 b)油包水型 c)双连续型

按照液滴的大小,乳液可分为巨乳液(粒径大于1μm,呈不透明乳白状)、细乳液(粒径为100nm~1μm)和微乳液(粒径为10~100nm,呈清澈透明或半透明均匀状,油水界面消失)。油包水型微乳液也称为反相微乳液(reverse micro-emul-sion)。

用反相微乳液法制备陶瓷墨水时,以不溶于水的非极性物质相(油相)为分散介质,以极性物质(水相)为分散相构成分散体系。

例如,天津大学的郭瑞松等用反相微乳液法研制了氧化锆陶瓷墨水,方法是:在ZrOCl2·8H2O溶液和NH3·H2O溶液中加入复合乳化剂Span85—Tween60(环己烷反相微乳液系),以及助乳化剂正丁醇,得到不同含量的ZrOCl2·8H2O反相微乳液和NH3·H2O反相微乳液,使这两种反相微乳液均匀搅拌并混合发生反应,产生微粒沉淀,制得氧化锆陶瓷墨水。然后对所得陶瓷墨水超声波分散30min,再电磁搅拌5~10min。

陕西科技大学的江红涛等用乳化剂Span85—Tween60和正己醇,研制了Fe2O3红色陶瓷墨水,其方法是:称取一定质量的Tween60和Span85,将两者溶于一定量的环己烷(油相),充分搅拌,再加入一定量的正己醇,最后,逐滴加入FeCl3水溶液(水相),并用电磁搅拌,得到Fe2O3红色陶瓷墨水。

微乳液法制备陶瓷墨水一个最突出的难题是固含量较低,其根源在于微乳液体系中引入的水量有限,一旦水量增加,将失去微乳液特性。

相关文章

坯体成形它是将坯料制成具有一定形状和规格的坯体,传统的坯体成形方法有浇注成形、压制成形和挤压成形等。图2-1是浇注成形坯体的原理图,它是将陶瓷原料粉体悬浮于水中制成料浆,然后注入模具内成形。显然,模具制造已成为发展陶瓷器件的主要障碍,陶瓷无模成形技术是克服此障碍的最有效办法,自由成形工艺使这种技术的实现成为可能。......

2025-09-29

质量运输空化模型采用不同的凝结项经验系数Ccond和蒸发项经验系数Cvapo控制质量和动量的交换。如图2.5所示,基于Zwart-Gerber-Belamri空化模型的离心泵空化流动数值计算结果与试验结果相差较大。为分析凝结项经验系数对泵空化流动数值计算的影响,在质量输运空化模型中默认值Ccond=0.01的基础上,凝结项经验系数分别取为0.001、0.000 1、0.000 01、0.000 001、0.000 000 1,对离心泵的两种工况Q=19.80 m3/h和Q=25.33 m3/h下的空化流动进行定常数值计算。继续降低Ccond至0.000 1时,扬程曲线变化较明显。......

2025-09-29

建立操作机构仿真模型的最简便的方法是从常用的三维实体造型软件中导入,如从SolidWorks、UG和Pro/E等建立的实体模型完整地导入到ADAMS软件,中间文件格式最好的是Parasolid,以*.x_t和*.xmt_txt文件名导入,断路器操作机构的结构比较复杂。考虑到所关心的问题和仿真的方便,对其作适当简化,将从UG等三维软件导入的低压塑壳断路器操作机构和触头系统的模型进行了删减,在ADAMS/View中重新建立了关键构件的模型,其主要由连杆机构组成。......

2025-09-29

(一)安全经济首先要提出来强调的是“安全”二字,这也是任何一款人类使用工具的基本要求,是必须要满足的。设计时应考虑到老年人、孕妇、左撇子等社会特殊人群的使用习惯和身体心理特征,将各种可能的安全隐患全面考虑进去,尽量降低错误操作带来的危险,保证用户在使用时不会受到伤害。结构设计要安全合理,符合人类使用习惯。......

2025-09-29

电磁系统的动态特性的计算必须和电路方程及动铁心运动方程结合起来,同时还要使用电磁机构静态吸力特性。图4-19 螺管式磁脱扣器保护特性的计算采用拍合式脱扣器相同的实验方法,对额定电流为63A螺管式脱扣器样机进行10次测量,测得的平均脱扣时间为6.0ms,然后用本章采用的方法进行计算,得到的脱扣时间为6.5ms,相对误差为5.8%。......

2025-09-29

梯形图程序编写完成后,需要先转换成指令表程序,然后将计算机与PLC连接好,再将程序传送到PLC中。图5-15 编程区切换到指令表形式2.计算机与PLC的连接要将编写好的程序传送给PLC,必须先用指定的电缆线和转换器将计算机RS232C端口与PLC之间连接好。图5-16a采用FX-232AW转换器将RS232C接口转换成RS422接口,实现计算机与PLC编程接口的连接;图5-16b采用PLC内置的通信功能扩展板FX-232BD与计算机连接。......

2025-09-29

使用同样的方法可以确定下水平部工作导轨的长度,这里不作详细计算。根据上述计算可知,上、下曲线段工作导轨的曲率半径越小,扶梯的长度越短,其造价也越低。在条件允许的情况下,为节省自动扶梯所占空间,制造厂一般取满足GB 16899—2011的曲率最小值作为上下工作导轨曲率半径。2)倾斜直线区段主、副轮工作导轨位置的确定。......

2025-09-29

电梯的门一般由门扇、门滑乾、门靴、门地坎、门导轨架等组成。出于安全性能考虑,这种门扇只能用于货梯轿厢的厢门。非全高式门扇的高度低于门口高,常用于汽车梯和货物不会有倒塌危险的专门用途货梯。电梯的门结构应具有足够的强度,不论是轿门还是层门,其机械强度均应满足:当门在锁住位置上,用300N的力垂直作用在门扇的任何位置,且均匀分布在5cm2的圆形面上,其弹性变形不大于15mm,当外力消失后,无永久变形,且启闭正常。......

2025-09-29

相关推荐