图2-25 陶瓷膜用激光切割自由成形机粘接、切割陶瓷膜而成的工件为陶瓷生坯件,它的强度很低,需进行后处理,即去除粘结剂和烧结致密化。表2-4 抗弯强度比较图2-27 激光切割自由成形的陶瓷件图2-27是激光切割自由成形的陶瓷件。单相陶瓷件强度为400MPa,复合陶瓷件为500MPa。采用Al2O3制作了三种零件:法兰盘、三层结构的陶瓷片和液流增幅器,并得到实用。......

2025-09-29

1.DoP(液滴沉积于粉层)型三维打印自由成形

DoP是应用最多的一种陶瓷自由成形方式,具体的实施方案有:

(1)方案一

在工作台铺设的陶瓷(如氧化铝Al2O3)粉层上,用喷头选择性地喷射粘结剂溶液(如胶体二氧化硅,又称为硅溶胶),成形陶瓷生坯件(见图2-37,密度约为50%理论密度),然后去除粘结剂,烧结成陶瓷件。也可再用等静压后处理使成形陶瓷件进一步致密化。

图2-37 DoP型自由成形陶瓷生坯件

对于DoP型自由成形使用的粉材有以下基本要求:①粒度应足够细,颗粒尺寸应为30~100μm,以便保证成形件的强度和表面品质。②能很好地吸收喷射的粘结剂,形成工件截面图形。③低吸湿性,以免从空气中吸收过量的湿气而导致结块,影响成形质量。④易于分散,性能稳定,可长期储存。

对于DoP型自由成形使用的粘结剂有以下基本要求:①较高的粘接能力。②较低的粘度和颗粒尺寸(为10~20μm),以便能顺利地从喷嘴中喷出。③能快速、均匀地渗透粉层并使其粘接。④采用电场偏转式喷头时,还要求粘结剂有较小的电导率,这是因为当粘结剂从喷嘴射出并通过充电器时,必须有足够的导电性,以便在粘结剂液滴上产生电荷。然而,对于某些有机溶剂不可能产生导电性,在此情况下可采用按需喷射式喷头。

粘结剂最好是水溶性混合物,例如,水溶性聚合物(聚氧乙二醇、聚乙烯醇)、碳水化合物(阿拉伯胶、刺槐豆胶)、糖和糖醇(蔗糖、葡萄糖、果糖、乳糖、多葡萄糖、山梨糖醇、木糖醇)。

采用的粘结剂应与粉料相匹配,例如,陶瓷粉最好采用有机粘结剂(如聚合树脂)或胶体二氧化硅。在陶瓷粉中还可混入粒状柠檬酸,使喷射胶体二氧化硅后陶瓷粉能迅速胶合。

为改善粉料与粘结剂的性能,还可在其中添加下列物质:

1)填充物。填充物为被固结物提供机械构架,其颗粒尺寸为20~200μm,其中较大尺寸的颗粒能在粉层中形成大的孔隙,从而使粘结剂能快速渗透,成形件的性能更均匀;较小尺寸的颗粒能增强成形件的强度。最常用的填充物是淀粉(如麦芽糊精)。

2)增强纤维。增强纤维用于提高成形件的机械强度,而又不会使粉料难以铺设。纤维的长度应大致等于成形层厚,较长的纤维会损害成形件的表面粗糙度,采用太多的纤维会使铺粉困难。最常用的增强纤维有:纤维素纤维、碳化硅纤维、石墨纤维、铝硅酸盐纤维、聚丙烯纤维、玻璃纤维。

3)打印助剂。通常采用卵磷脂作打印助剂,它是一种略溶于水的液体。在粉料中加入少量的卵磷脂后,可以在喷射粘结剂之前使粉粒间予以轻微粘接,从而减少尘埃的形成。喷洒粘结剂之后,在短时间内卵磷脂继续使未溶解的颗粒相粘接,直到溶解为止。这种效应能减少打印层短暂时间内的变形,这正是使粘结剂在粉层中溶解与再分布所需的时间。也可采用聚丙二醇、香茅醇作打印助剂。

4)活化液。活化液(即催化剂)中含有溶剂,使粘结剂在其中能活化、良好地溶解。常用的活化液有:水、甲醇、乙醇、异丙醇、丙酮、二氯甲烷、醋酸、乙酰乙酸乙酯。

5)湿润剂。湿润剂用于延迟粘结剂中的溶剂蒸发,防止供应粘结剂的系统干涸、堵塞。对于含水溶剂,最好用甘油作湿润剂,也可用多元醇,例如乙二醇与丙二醇。

6)增流剂。增流剂借助降低流体与喷嘴壁之间的摩擦力,或者降低流体的粘度来提高其流动性,以便能粘接更厚的粉层,更快地成形工件。可用的增流剂有:乙二醇双乙酸盐、硫酸铝钾、异丙醇、乙二醇一丁基醚、二甘醇一丁基醚、月桂二甲氨溶磺化丙烷、三乙酸甘油、乙酰乙酸乙酯,以及水溶性聚合物。

7)染料。染料用于提高对比度,以便于观察。适用的染料有萘酚蓝黑与原生红。

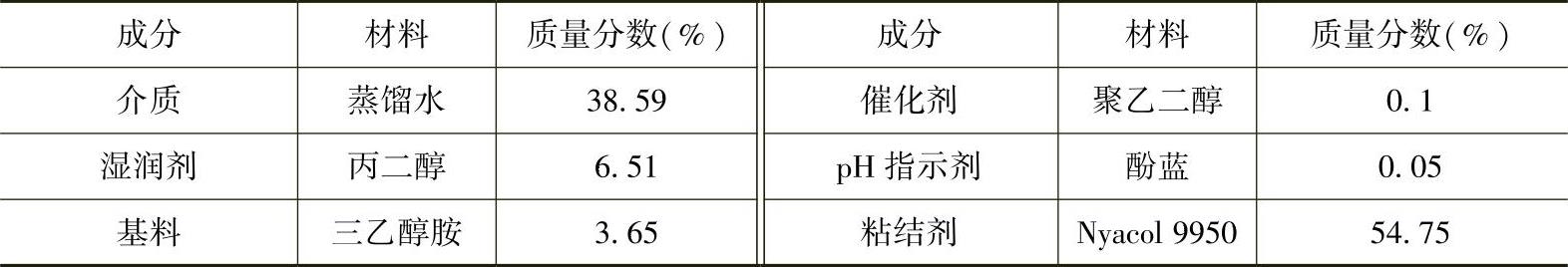

采用上述添加物时,除活化液外,也可先将粘结剂、填充物、增强纤维、打印助剂、湿润剂、增流剂、染料与成形材料(如陶瓷粉)构成混合物,并将此混合物一层层地铺设在工作台上,然后再用喷头选择性地喷射活化液,使粘结剂在其中活化、溶解而产生粘接作用。显然,由于粘结剂已先混合在成形材料中,不必另外用喷头喷射,喷嘴不易堵塞,可靠性更高。胶体二氧化硅粘结剂溶液配方可参照表2-5[23]。

表2-5 胶体二氧化硅粘结剂溶液配方

(2)方案二

在工作台铺设的陶瓷粉层上,用一个多喷嘴喷头整体均匀喷射粘结剂(树脂),然后再用一个喷头选择性地喷射活化液,活化液与树脂产生胶联反应而固化陶瓷粉,成形陶瓷生坯件,然后去除粘结剂,烧结成陶瓷件。也可首先在工作台上铺设已预先混有活化液的陶瓷粉,然后再用一个喷头选择性地喷射粘结剂(树脂),活化液与树脂产生胶联反应而固化陶瓷粉,成形陶瓷生坯件,然后去除粘结剂,烧结成陶瓷件。

(3)方案三

预先将陶瓷粉(如羟基磷灰石,HA)、粘结剂(如糊精)、分散剂(如聚丙烯氨)和水混合成浆料,并经喷射将浆料干燥成粉材,再在工作台上铺设由这种粉材构成的粉层,用喷头选择性地喷射粘结剂(如水溶液),成形陶瓷生坯件,然后去除粘结剂,在1300℃下烧结3h得到陶瓷。

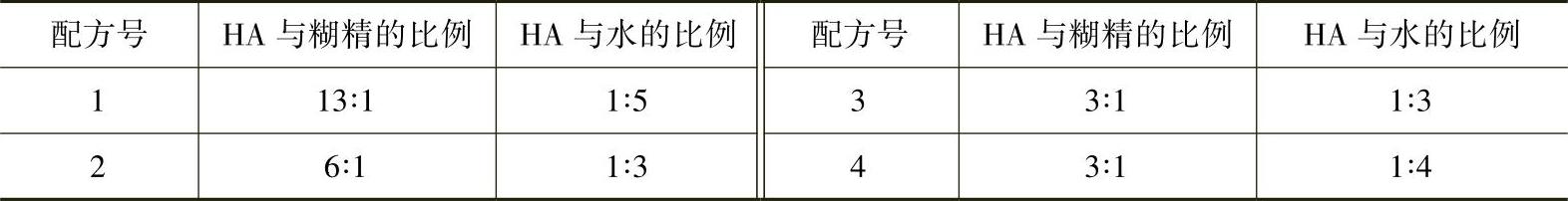

表2-6所示为浆料中HA、糊精、水的比例。

表2-6 浆料中HA、糊精、水的比例

这种DoP成形的陶瓷烧结件的抗弯强度可达2MPa,弯曲模量可达3000MPa。

(4)方案四

在陶瓷粉末中直接混入能与水作用的粘结剂粉末,如石膏、聚合物、水玻璃等,然后选择性地喷射水溶性粘结剂溶液,使其成形。该方法简单,但是粘结剂粉末和陶瓷粉末很难充分混合,成形精度、制件分辨率和成形强度都较低。

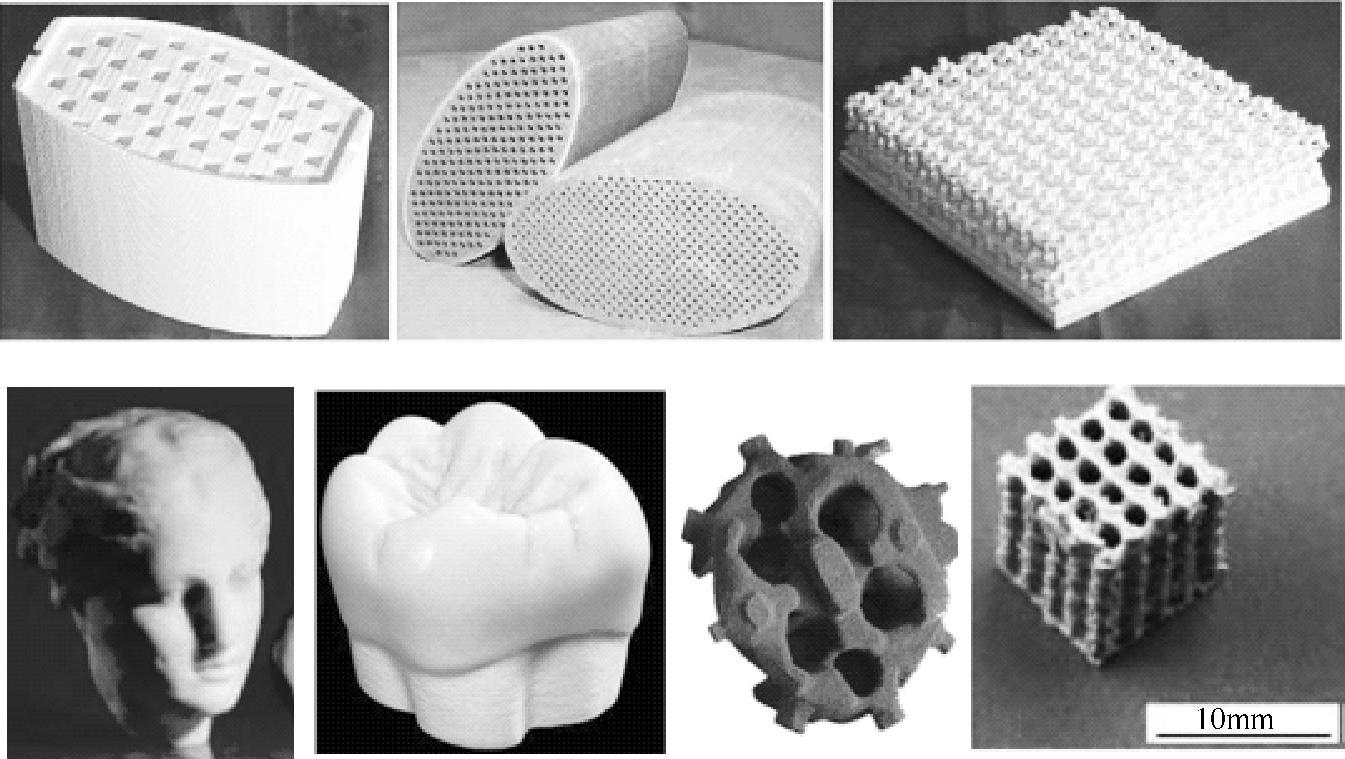

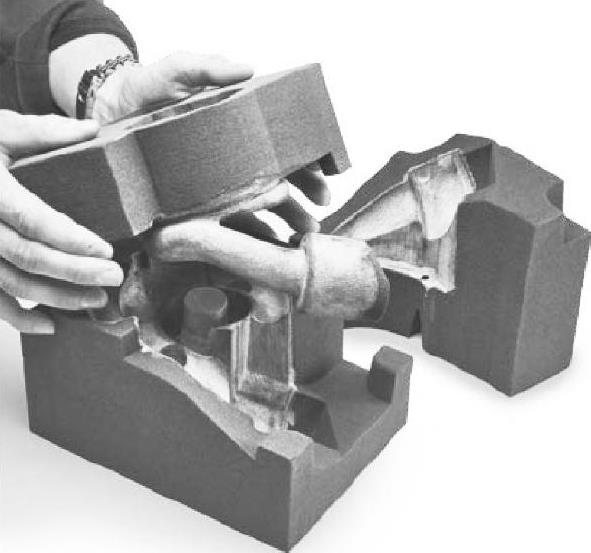

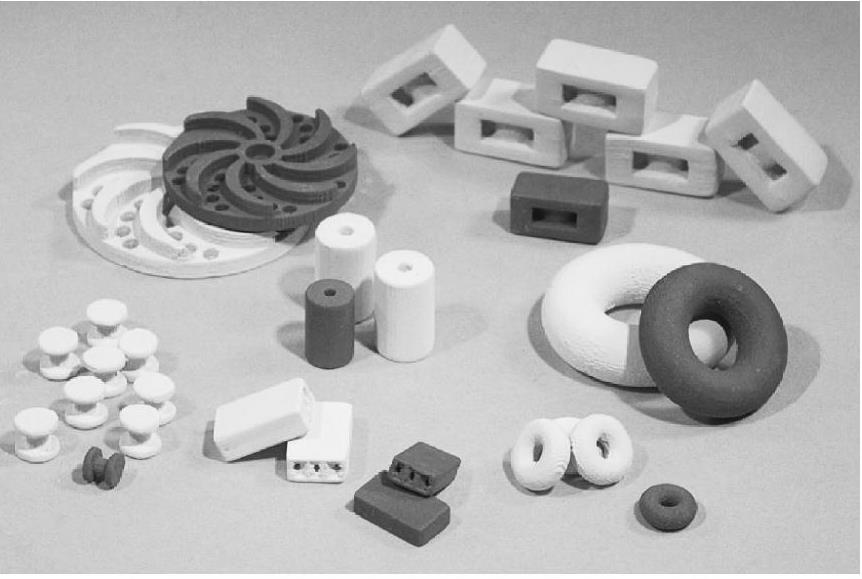

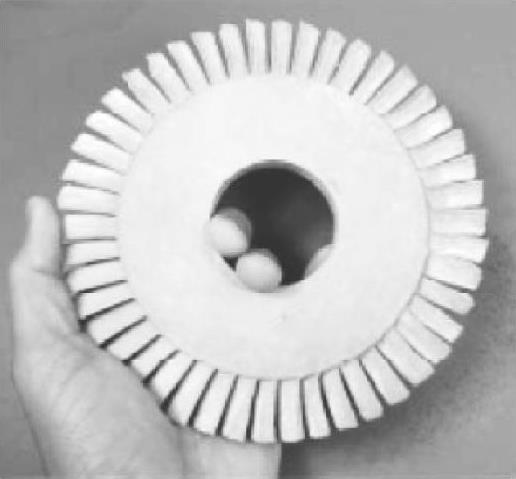

图2-38是DoP型自由成形陶瓷件,图2-39是DoP型自由成形陶瓷模。

图2-38 DoP型自由成形陶瓷件

2.DoS(液滴沉积于浆料)型三维打印自由成形

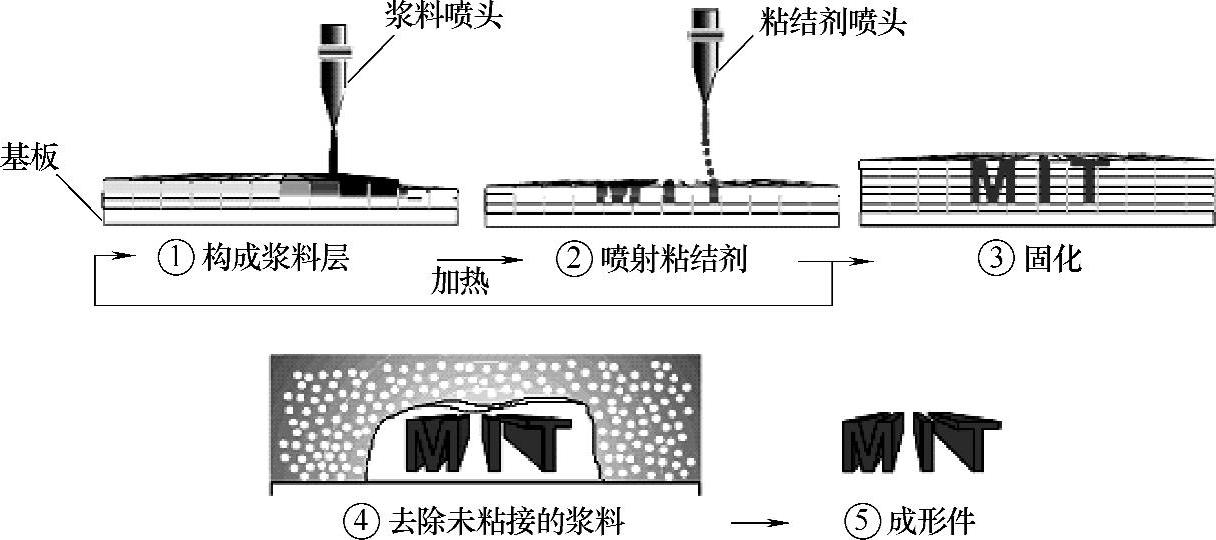

DoS(液滴沉积于浆料)型自由成形的过程如图2-40所示[55]:①用浆料喷头将体积分数约为30%的陶瓷和溶剂/分散剂(如水—酒精)的浆料喷射在工作台基板上,构成浆料层,并加热此浆料层,去除其中的溶剂/分散剂,使其干燥。②粘结剂喷头选择性地喷射粘结剂,构成陶瓷生坯件。此粘结剂为含2%~5%(体积分数)聚丙烯酸(PAA)的水/酒精溶液,其中还加入了甘油,以便在随后固化时使粘结剂发生交联反应。③使生坯件在氩气中加热至150℃,并保持1h,以便固化粘结剂并使其不溶解。④将已加热的生坯件浸入水中,未粘接的浆料散开、膨胀并脱落,再用超声波去除生坯件内部剩余的浆料。⑤得到陶瓷成形件。在陶瓷浆料中还可加入聚乙二醇(PEG),使得有助于未喷射粘结剂的浆料能够部分散开。

图2-39 DoP型自由成形陶瓷模

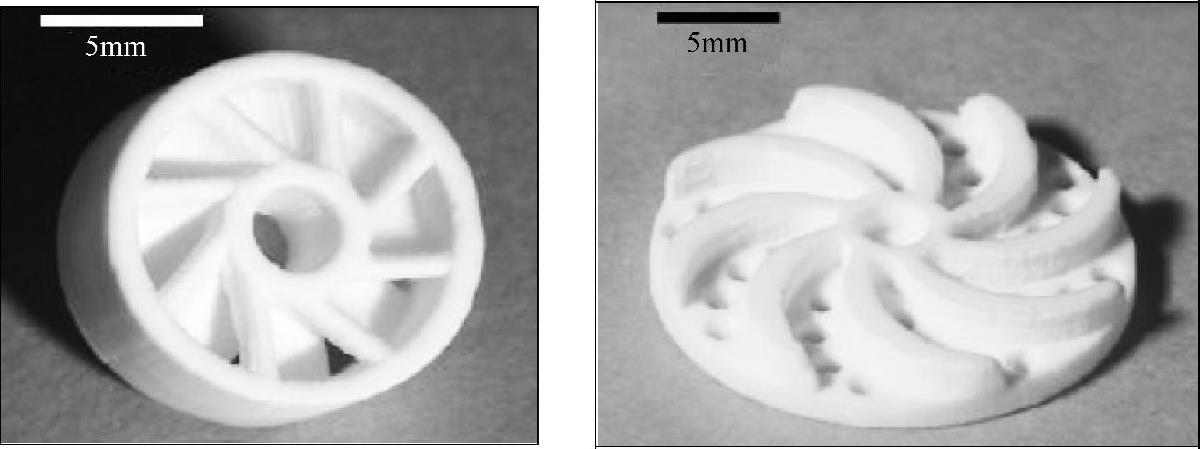

图2-41是DoS型自由成形Al2O3陶瓷件。图2-42是DoS型自由成形钛酸钡陶瓷件。

这种成形方法的实施方案还有:

1)在工作台基板上铺设由陶瓷粉(体积分数为50%)和海藻酸钠构成的低粘度水性浆料,再用喷头向浆料选择性地喷射高价阳离子盐溶液(如CaCl2),引发浆料能够部分发生凝胶反应成形陶瓷生坯件(密度约为52%理论密度),然后在1600℃下烧结1h,得到陶瓷件。

图2-40 DoS型自由成形过程

图2-41 DoS型自由成形Al2O3陶瓷件

图2-42 DoS型自由成形钛酸钡陶瓷件

2)在工作台基板上铺设陶瓷(如二氧化钛,TiO2)浆料,然后,选择性地向浆料注入聚乙烯醇水溶液(质量分数为5%~20%),再向浆料层喷射四硼酸钠水溶液(Na2B4O7·10H2O,质量分数为2.2%~4%),引发浆料能够部分发生凝胶反应,再用微波干燥成形陶瓷生坯件,然后,在200~360℃下加热0.5h以上时间,去除生坯件中的有机物;在700~950℃下加热0.5h以上时间,进行素烧;在1000℃以上温度加热1h以上时间,烧结成最终陶瓷件。

3)在工作台基板上铺设的陶瓷层是添加了分散剂和低分子量聚乙烯醇的水悬浮液,再用喷头选择性地喷射粘结剂。

4)英国布鲁内尔大学的P.F.Blazdell等首先将配好的ZrO2陶瓷悬浮液逐层打印到基板(滤纸和硝化纤维)上成形生坯件,然后在气体保护下将生坯件加热至120℃,并保温1h去除溶剂,得到预成形件。再将预成形件置于Al2O3粗颗粒铺层上或Al2O3平板间,在空气中加热至450℃去除基板,最后在1500℃烧结成陶瓷件。

5)选区凝胶成形:首先配制含有陶瓷粉末、分散剂和单体溶液的陶瓷浆料,在基板上先铺一层浆料,再按成形件模型有选择地在浆料上喷一层自由基引发剂和催化剂,使陶瓷浆料能够部分发生凝胶反应,然后在已胶凝的浆料上铺一层新的浆料,重复上述过程,直到生坯件成形完毕。再将陶瓷生坯件预热、保温、使其干燥后继续升温,去除有机物,最后在高温下烧结,得到陶瓷件。

杨守峰等采用羟基磷灰石为陶瓷粉末,丙烯酰胺为单体,聚丙烯酰胺为分散剂混合均匀配制成陶瓷浆料,以过硫酸胺为自由基引发剂,四甲基乙二胺为催化剂,通过选区凝胶成形技术制备了羟基磷灰石陶瓷生坯件,随后将生坯件进行热处理得到陶瓷件。

Suresh Baskaran对Al2O3材料的DoS型自由成形进行了研究,得到密度为理论密度52%的生坯件,然后在1600℃下烧结1h,烧结后试样的三点抗弯强度达到(439±38)MPa。

3.DoD(液滴沉积于液滴)型三维打印自由成形

这种成形方法的实施方案有:

(1)方案一

直接陶瓷喷墨打印(Direct Ceramic Ink-Jet Printing,DCIJP)。用喷头喷射陶瓷墨水(悬浮液),并使其选择性地沉积在工作台基板上,并快速固化为陶瓷生坯件,然后去除其中的有机物,再烧结成陶瓷件。此墨水中含有陶瓷(如氧化锆ZrO2,体积分数为5%~15%)和溶剂、分散剂、粘结剂等。

快速固化可由吸收、氧化、蒸发、化学反应和辐射而发生。可用冷却空气、加热空气、基板冷却或加热来加速固化。

(2)方案二

用喷头喷挤陶瓷丝料或浆料,并使其选择性地沉积在工作台上,成形陶瓷生坯件,然后去除其中的有机物,再烧结成陶瓷件。所用喷头可以是熔融挤压式喷头或微注射器式喷头。

采用熔融挤压喷头自由成形陶瓷件的工艺称为FDC(Fused Deposition of Ce-ramics)[4,5,7,8,10],这种工艺是将陶瓷粉和有机粘结剂(如聚合物、蜡)相混合,使陶瓷粉均匀地悬浮于粘结剂中,用挤出机或毛细管流变仪将混合料做成丝料,再用熔融挤压自由成形机成形陶瓷生坯件,然后烧除粘结剂,用高温烧结得到较高致密度的陶瓷件。上述工艺对丝料的要求较为严格,需要合适的粘度、柔韧性、弹性模量、强度和结合性能,其中不能有大团块、碎片等,因此丝料中的固相陶瓷含量不可能高(一般体积分数为30%左右)。

基于上述要求,罗格斯大学的陶瓷研究中心开发了RU系列的有机粘结剂,这种粘结剂由4种组元组成,即高分子、弹性体、调节剂和蜡(见表2-7)。(https://www.chuimin.cn)

表2-7 RU系列粘结剂的组成

熔融挤压式喷头所用喷嘴的直径通常为0.25~0.64mm,层厚为0.25mm,熔融温度为100~150℃,挤出材料固化后的宽度为喷嘴直径的1.2~1.5倍。当采用RU粘结剂时,因为它是由4种不同热解温度的组元组成,所以在熔融挤压成形后,一般需要分温度段烧除粘结剂,例如,首先加热至450℃,去除质量分数为90%~95%的粘结剂,然后加热至500℃去除剩余的粘结剂,再高温烧结。

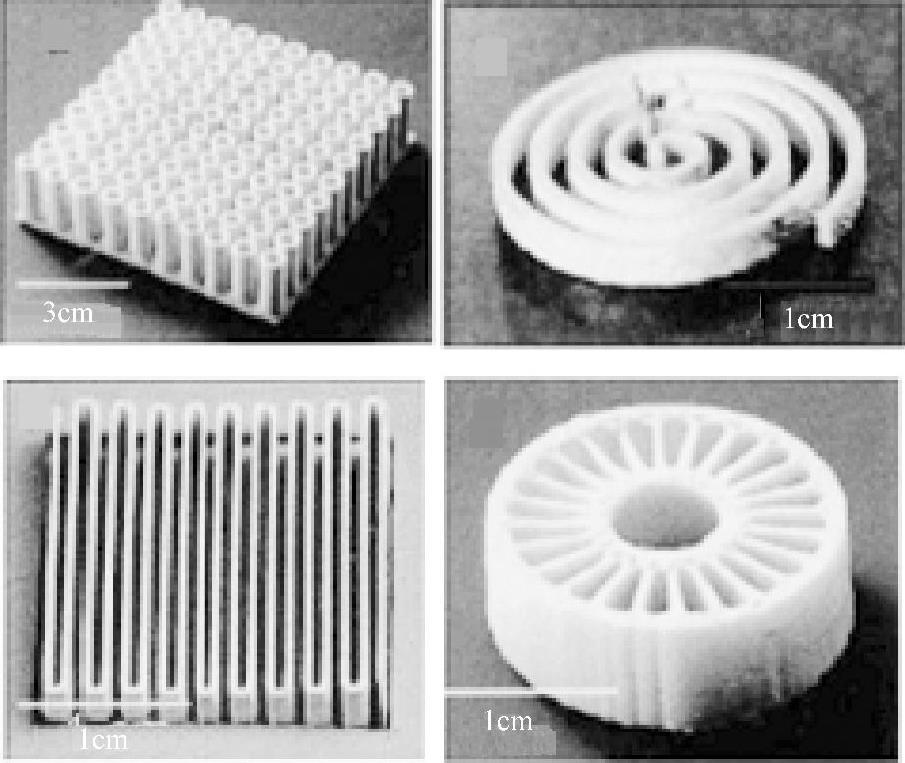

图2-43和图2-44是用熔融挤压喷头自由成形的陶瓷器件。

图2-43 用熔融挤压型喷头自由成形的陶瓷器件

图2-44 用熔融挤压型喷头自由成形的电子陶瓷传感器

美国陶瓷研究中心的K.A.Mukesh等采用FDC工艺制备Si3N4器件[10],线材为GS—44(直径为1.8mm),其中含55%(体积分数)的Si3N4,粘结剂为RU系列。喷嘴直径为0.25~0.64mm,线宽为0.25~0.75mm,层厚为0.25mm,熔融温度为100~150℃。成形后,加热至450℃脱除质量分数为90%~95%的粘结剂,然后将成形件放入坩埚内加热至500℃脱除剩余粘结剂,再高温烧结。GS—44中主要是Si3N4和约10%(体积分数)氧化物烧结助剂,高温下氧化物熔化提供液相达到致密化,同时α-Si3N4转化为β-Si3N4。

FDC工艺与等静压工艺、挤塑成形工艺相比,FDC坯体密度略低于挤塑成形工艺,烧结体密度也略低。FDC收缩存在各向异性,强度比挤塑成形工艺略高,低于等静压工艺。三者断口形貌相似,FDC工艺的缺陷对于制品强度并无太大影响。

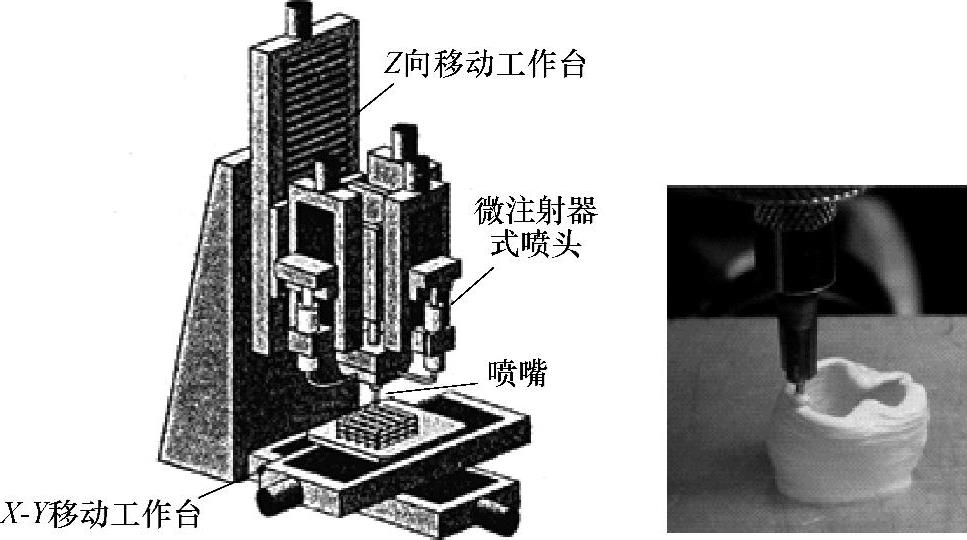

当所用喷头为微注射器型喷头时(见图2-45),可喷挤高固相含量(40%~55%)的水基陶瓷浆料,并使其选择性地沉积在工作台基板上,成形陶瓷生坯件,然后去除其中的有机物,再烧结成陶瓷件,其密度可大于97%的理论密度[45]。

图2-45 用微注射器型喷头喷挤陶瓷浆料

陶瓷浆料可以有以下两种:①石蜡和陶瓷粉(如钛酸钡)构成的浆料,这种浆料中的陶瓷固体含量不够高,烧结后的陶瓷件密度也不高。②粘结剂、挥发性液体和陶瓷粉构成的浆料,这种浆料的陶瓷固体含量较高(体积分数可达50%)。通常采用的粘结剂为有机粘结剂,其体积分数达40%~50%,在后处理时必须去除这些有机粘结剂,从而会产生有害废弃物,因此最好采用水基陶瓷浆料,其中的有机粘结剂的体积分数仅为2%~4%[57],这种浆料沉积在工作台基板上后,可用加热或冷冻使其快速干燥成形。

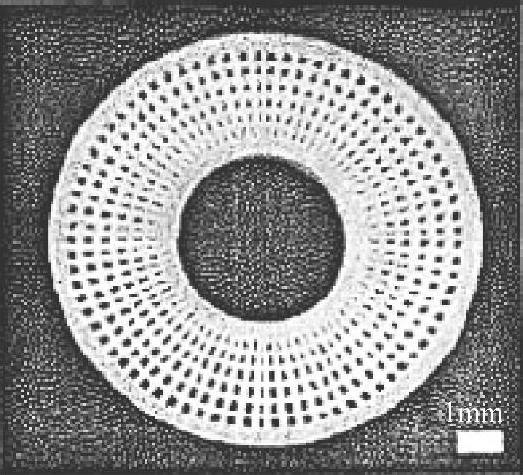

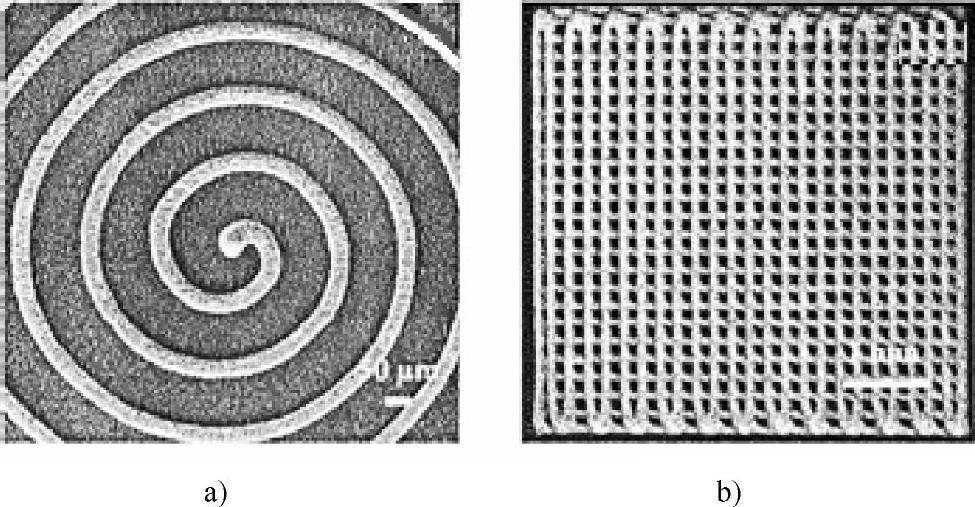

图2-46和图2-47是用微注射器型喷头喷射陶瓷浆料成形的陶瓷件。

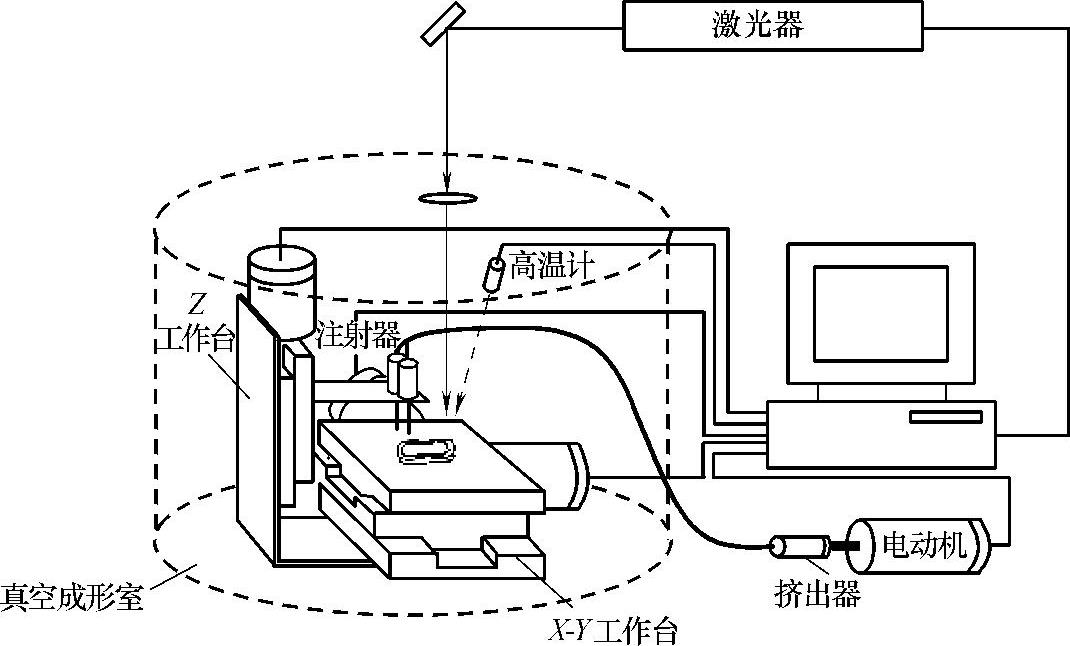

康涅狄格大学提出了一种称为多重材料激光增稠(Multi-Material Laser Densifi-cation,MMLD)的陶瓷喷挤成形的方法[50,51,53],这种方法用于牙科陶瓷修复体的喷挤成形。MMLD成形机(见图2-48)包括:注射器、陶瓷浆料挤出器、CO2激光器、X-Y工作台、Z工作台、真空成形室和温度控制系统等。成形时,挤出器中的陶瓷浆料(可有三种)输送至注射器,并经注射器逐层挤出至X-Y工作台的基板上。然后,大直径(5~8mm)的激光束首先用很低的功率对挤出的每层浆料加热,使其干燥,然后用大功率使其增稠。一层成形之后,重复上述过程,直到工件成形完成。

图2-46 用锆钛酸铅浆料成形的三维环形格栅形陶瓷件

图2-47 用钛酸钡纳米浆料成形的陶瓷件

a)二维螺旋结构 b)三维周期格栅

图2-48 MMLD成形机原理图

上述浆料中陶瓷粉的成分如下:63.40%SiO2、16.70%Al2O3、1.50%CaO、0.80%MgO、3.41%Na2O和14.19%K2O,颗粒尺寸为5~50μm。用去离子水作为溶剂使粉材成为浆料,其中陶瓷粉的固相含量为50%~60%(体积分数)。

图2-49是MMLD喷挤成形的照片。

密苏里大学罗拉分校研制了称为冷冻挤压成形(Freeze-form Extrusion Fabrica-tion,FEF)的方法[57,58],这种方法用冷冻促使水基胶体陶瓷浆料干燥成形,并防止干燥过程中成形件破裂,然后,去除成形件中所含的少量有机粘结剂(体积分数为2%~4%),再在高温下(例如对于氧化铝陶瓷为1550℃)进行烧结,得到陶瓷件,其密度可达3.6g/cm3,为理论密度的90%。FEF的优点是成形件的密度高,只含少量有机粘结剂,几乎没有废弃物,当成形件轮廓的切线相对基板有相当小的倾斜角(不小于最小沉积角)时可无需制作支撑结构就能良好成形。然而,采用熔融挤压成形陶瓷件的FDC工艺所用原材料中有机粘结剂高达40%~50%(体积分数),以便在较低温度(<200℃)和较低压力(<500psi)(1MPa=145psi)下成形。

图2-49 MMLD喷挤成形

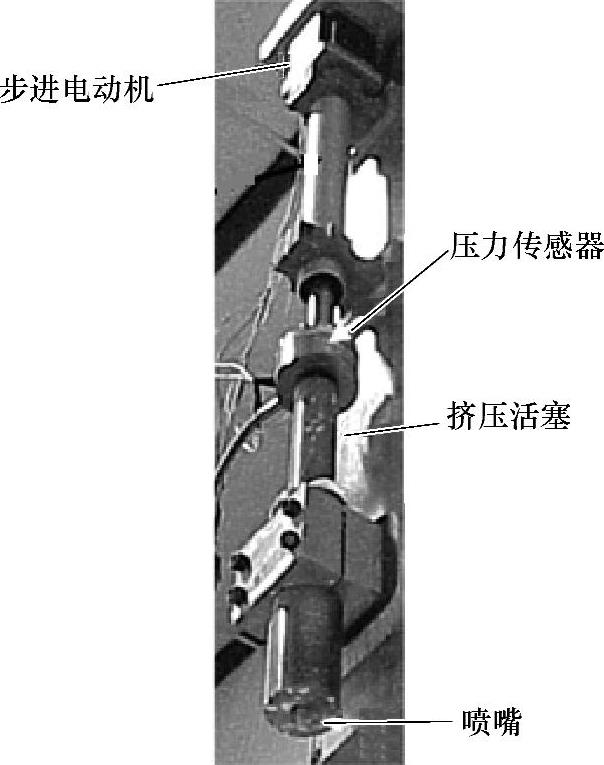

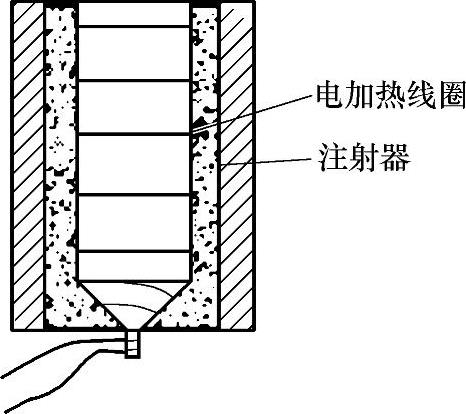

在FEF系统中,步进电动机驱动的注射器型喷头(见图2-50)和工作台等置于冷冻室中,用液氮控制其处于-30~0℃的低温状态。为避免喷头中的浆料冻结,在注射器的料筒和喷嘴处设置了电加热线圈(见图2-51),使其中浆料的温度保持在10~15℃。

图2-50 步进电动机驱动的注射型喷头

图2-51 电加热线圈

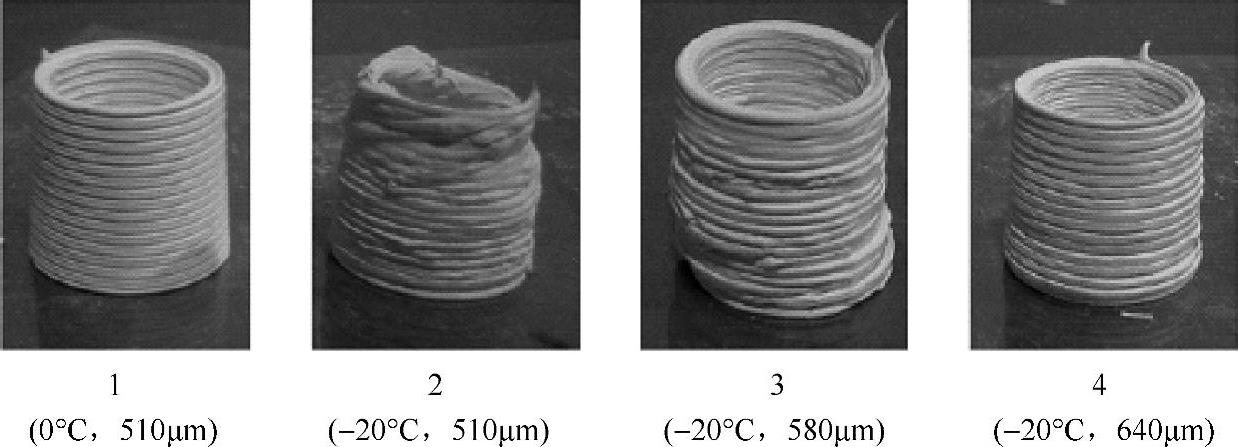

该研究表明,FEF的环境温度(即冷冻室温度)对水基陶瓷浆料的喷挤成形有很大的影响。图2-52是不同温度和层高时的成形测试件状况,由此图可见,测试件1的表面粗糙度最好,这是因为在此温度(0℃)下浆料的相对粘度较大,叠层的变形较小;测试件2的表面品质很差,这是因为在此温度(-20℃)下,浆料冻结太快,未能充分成形,而且喷嘴会刮伤已成形层;将层高增加至580μm和640μm后,表面品质有所改善(见测试件3和4);当层高大于640μm后会出现浆料填充不足的现象。因此,当环境温度为-20℃时的优化层高为640μm。

图2-52 不同温度和层高时的成形件表面品质

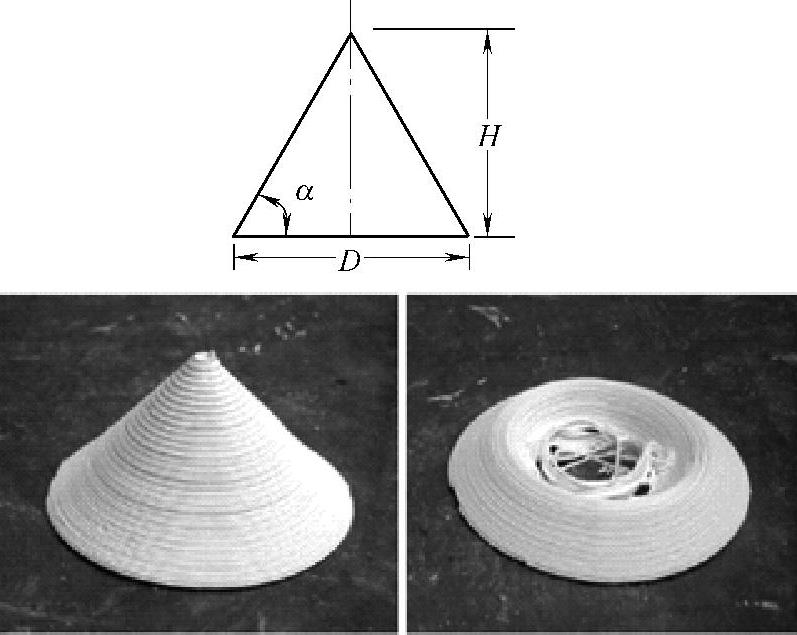

图2-53是最小沉积角α的定义和它对成形品质的影响,由此图可见,右下图所示锥体已坍塌,这是因为锥体轮廓的切线相对基板的倾斜角小于角α。

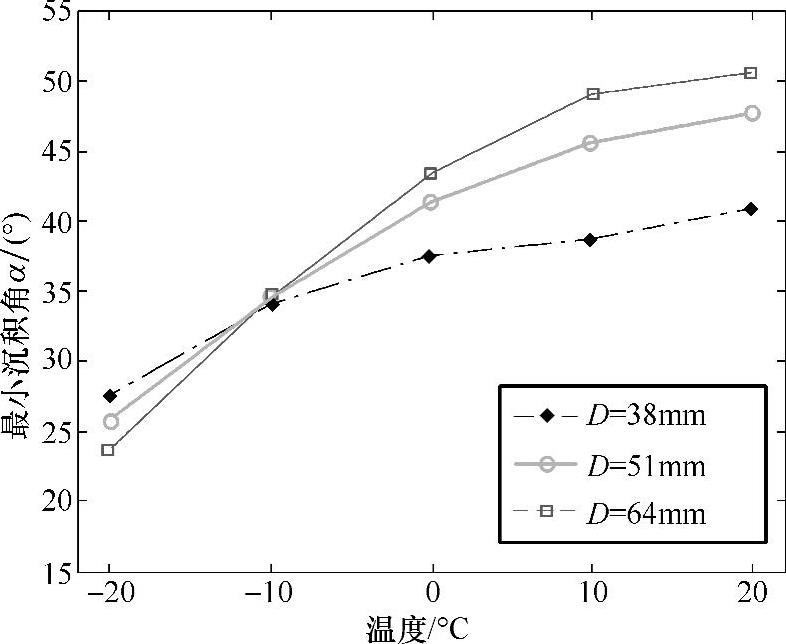

图2-54是在不同锥底直径D时,环境温度与最小沉积角α的关系曲线。由此图可见,当环境温度由-20℃上升至0℃时,最小沉积角α快速增加;当环境温度由0℃上升至10℃时,最小沉积角α变化缓慢;当环境温度由10℃上升至20℃时,曲线几乎呈平坦状。当环境温度为-20℃时,从喷头挤出的浆料立即冻结并成为固态,因此有最小的α角;当环境温度升至高于0℃时,从喷头挤出的浆料不冻结,此后随着温度的继续升高浆料的粘度变低,α角继续增大。

图2-53 最小沉积角α的定义和它对成形品质的影响

图2-54 不同锥底直径D时,环境温度与最小沉积角α的关系曲线

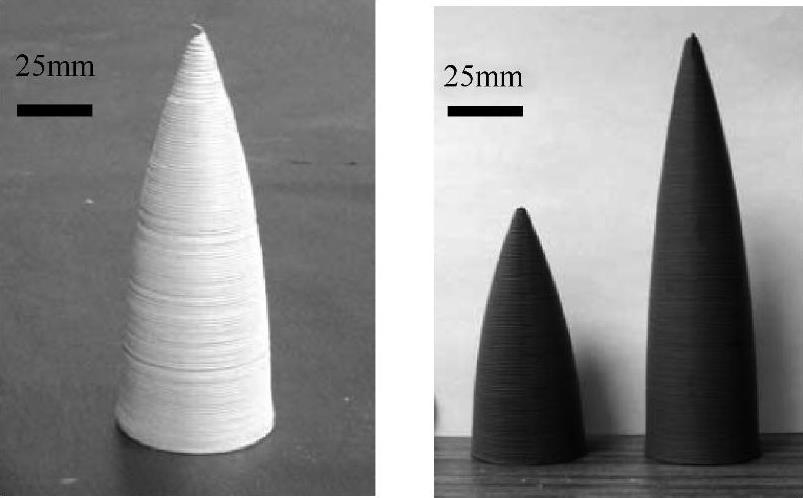

图2-55是-20℃下用FEF分别成形的Al2O3和ZrB2陶瓷生坯件。

(3)方案三

将陶瓷(如氧化锆)的悬浮液选择性地喷射、沉积在基板(滤纸和硝化纤维)上,成形陶瓷生坯件,然后在气体保护下加热至120℃并保温1h以便去除溶剂,再加热至450℃去除基底,在1500℃下烧结成陶瓷件。

图2-55 FEF成形的Al2O3和ZrB2陶瓷生坯件

陕西科技大学同信技术研究所近几年来进行了多种陶瓷器件的自由成形研究[11,12,22,24-28]:

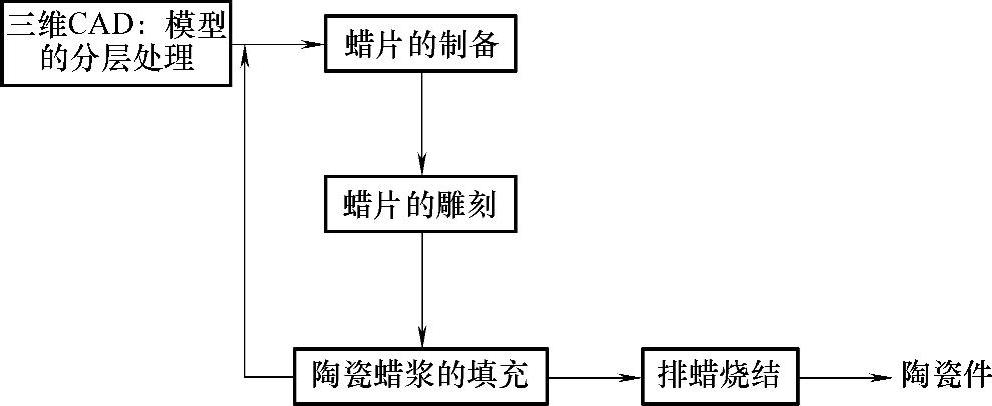

1)基于石蜡速凝特性的层合速凝自由成形。这种方法的基本思路是(见图2-56):①首先用三维造型软件在计算机中生成需要制造的陶瓷工件的三维CAD模型。然后用切片软件对三维模型进行分层处理,即将三维模型分成厚度为0.1~2.0mm的一系列薄层,得到每层的截面形状。②将石蜡熔化后注入体积大于需要制造的陶瓷零件的槽体中,用蜡辊将蜡压成厚度为0.1~2.0mm的蜡片。③根据分层处理后三维模型的第一层截面形状,用刀具对蜡片进行镂空雕刻,用吹风机吹走雕刻下来的石蜡粉。④再将在70~110℃下熔融的、含有陶瓷粉70%~90%(质量分数)的蜡浆灌注在已镂空的部分,并用刮刀刮除多余的蜡浆,形成工件的第一层截面。然后重复上述过程,逐步形成工件的第二截面、第三层截面……最后得到所需的三维实体。⑤最后,将制作好的三维实体在150~300℃下进行排蜡,得陶瓷生坯件,再将生坯件在900℃以上进行烧结,得到所需的陶瓷工件。

图2-56 基于石蜡速凝特性的层合速凝自由成形流程图

杨万莉等在上述方法的基础上又提出:以雕刻机的原理和结构为基础,设计出一种新的陶瓷零件自由成形方法,其主要步骤如下:①通过料斗在X方向的移动在工作台上铺一层熔融的石蜡,待其凝固后作为雕刻的基板。②用刻刀在计算机程序控制下在蜡板上刻出零件的截面轮廓,通过吹风装置将石蜡碎屑吹走。③通过料斗的X向运动在已雕刻的蜡板上铺一层混有石蜡的陶瓷浆料,通过与料斗相连的刮板将刻痕以外的多余陶瓷浆料刮入废料槽中。④工作台沿Z轴方向下移0.1~2mm。⑤重复步骤①~④,逐层叠加,最后完成陶瓷实体成形。

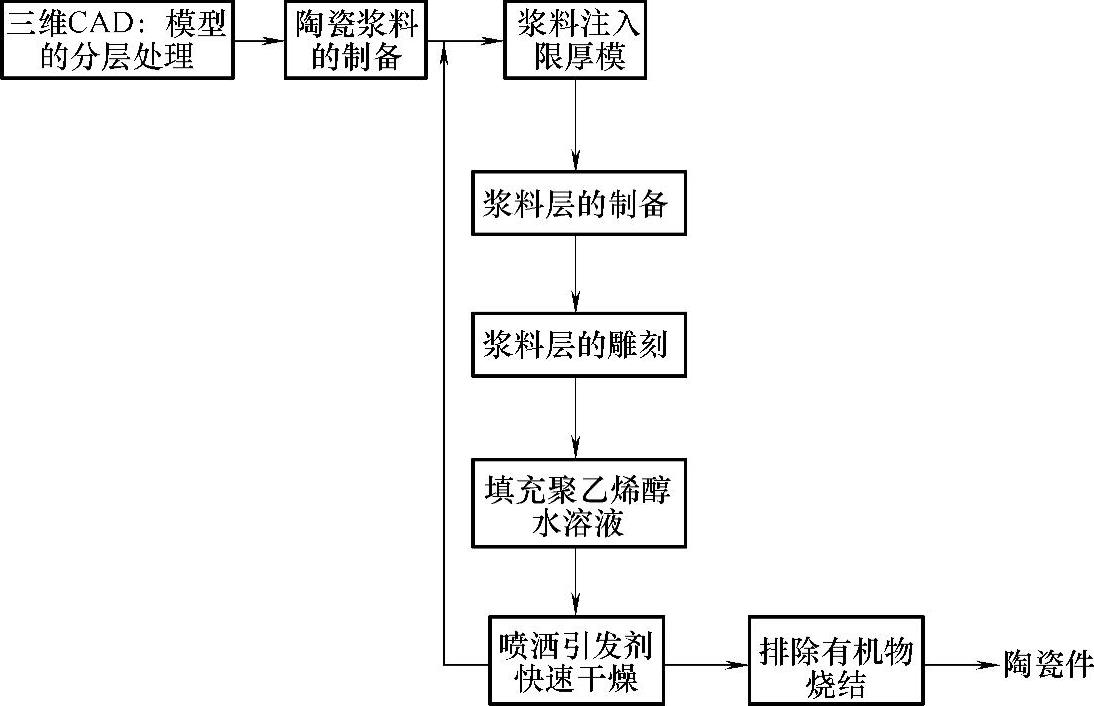

2)基于聚乙烯醇胶凝特性的层合速凝自由成形。该工艺利用含特定添加剂的聚乙烯醇/陶瓷粉体混合料浆,遇特定引发剂(Na2B4O7·10H2O)后迅速发生物理化学反应,完成从液态向固态转变的特性,工艺流程如图2-57所示,在工件三维CAD模型的分层处理之后,进行①陶瓷浆料的制备:在浓度为15%(质量分数)的聚乙烯醇水溶液中加入TiO2陶瓷粉体和消泡剂(正庚醇),经常温搅拌和超声分散后,得到含有40%(质量分数)的陶瓷粉体、0.15%(质量分数)的正庚醇和59.85%(质量分数)的聚乙烯醇水溶液的陶瓷浆料。②将此陶瓷浆料注入矩形空腔限厚模内。③浆料层的制备:用辊子将陶瓷浆料滚压成厚度为0.1~2.0mm的陶瓷料浆层。④浆料层的雕刻:根据分层处理后三维CAD模型的第一层形状,用刻刀在陶瓷浆料层上刻出本层的轮廓线,并在轮廓线外刻画网格。⑤在镂空处注入浓度为20%(质量分数)的聚乙烯醇水溶液,并用刮刀刮掉多余的陶瓷浆料及聚乙烯醇水溶液。⑥喷洒引发剂:在该层上喷洒浓度为2.2%(质量分数)的Na2B4O7·10H2O水溶液(喷洒量占本层陶瓷浆料质量的20%),反应后迅速干燥,得工件第一层截面。上升限厚模,重复上述步骤,逐层累加,形成三维实体。⑦排除有机物和烧结:最后将实体自然干燥,在360℃的烘箱内保温0.5h以上时间,去除有机物,再在700℃的马弗炉中保温0.5h以上时间进行素烧,然后,敲击去除制品轮廓线外的余料,得到TiO2陶瓷生坯件,最后在1000℃以上保温1h以上,得到TiO2陶瓷件。

图2-57 基于聚乙烯醇胶凝特性的层合速凝自由成形工艺流程图

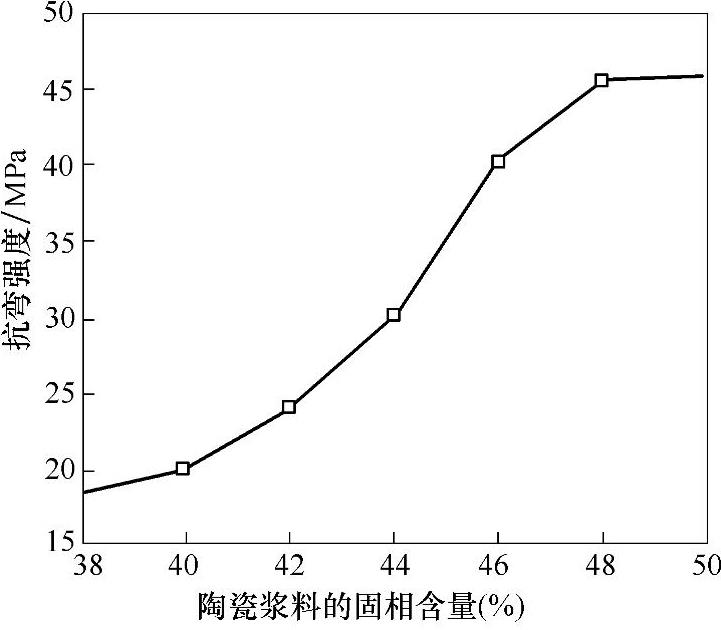

图2-58所示为浆料的固相含量对陶瓷件抗弯强度的影响曲线,由此图可见,固相含量为38%时,抗弯强度为18.6MPa。随着固相含量的增加,陶瓷件的抗弯强度增加,但在固相含量达到44%之前,抗弯强度增加的幅度不大。固相含量为46%时,抗弯强度迅速增加至40.2MPa,以后又缓慢增加。固相含量增至48%时,抗弯强度达到45.6MPa。综合上述情况可知,浆料的固相含量为46%~48%较好。

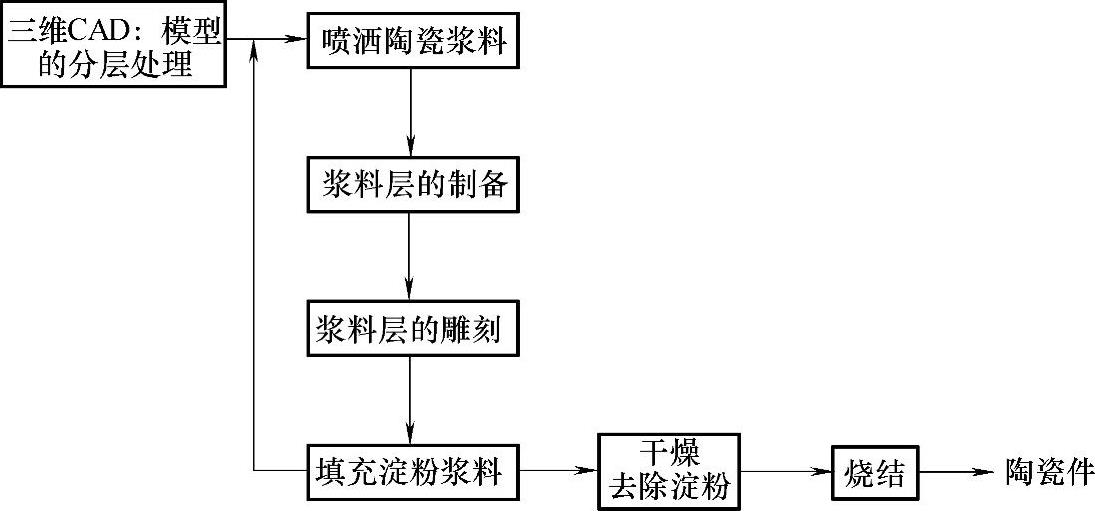

3)基于浆料凝固—切割的层合速凝自由成形。该工艺的流程如图2-59所示,在三维CAD模型的分层处理之后,进行①将陶瓷浆料喷洒到石膏模上。②用辊子铺平浆料,得到厚度为0.1~2.0mm的陶瓷浆料层。③根据分层处理后三维CAD模型的第一层形状,用刻刀在陶瓷浆料层上刻出本层轮廓线,并在轮廓线外刻画网格。④通过刻刀上的送料管在刻画的缝隙中注入含50%(质量分数)的淀粉浆料,并用刮刀刮除多余的陶瓷浆料及淀粉浆料,形成第一层。重复上述步骤,形成三维实体。⑤然后,在280℃下保温40min进行干燥,在400℃的烘箱中保温1h去除淀粉,在700℃的马弗炉中保温0.5h进行素烧,剥离三维实体轮廓线外的余料,得到陶瓷生坯件。⑥最后使其在1000℃以上保温1h以上,烧结得到陶瓷零件。

图2-58 浆料的固相含量对陶瓷件抗弯强度的影响

图2-59 基于浆料凝固—切割的层合速凝自由成形工艺流程图

相关文章

图2-25 陶瓷膜用激光切割自由成形机粘接、切割陶瓷膜而成的工件为陶瓷生坯件,它的强度很低,需进行后处理,即去除粘结剂和烧结致密化。表2-4 抗弯强度比较图2-27 激光切割自由成形的陶瓷件图2-27是激光切割自由成形的陶瓷件。单相陶瓷件强度为400MPa,复合陶瓷件为500MPa。采用Al2O3制作了三种零件:法兰盘、三层结构的陶瓷片和液流增幅器,并得到实用。......

2025-09-29

用激光固化法成形陶瓷器件时,原材料还可以不是光固化陶瓷悬浮液,而是光固化陶瓷浆料,它由陶瓷粉、丙烯酸酯单体、光引发剂、分散剂和增稠剂组成。通常,激光固化法难以成形小于600μm的陶瓷特征结构。图2-6~图2-8是用激光固化自由成形机直接成形的一些陶瓷件。......

2025-09-29

随着温度继续下降,气泡开始呈收缩状态,原挤出于喷嘴外的液体受到气泡破裂力量的牵引而形成分散液滴,并因液体的收缩使后端液体开始分离。气泡消失后液滴与喷头内的液体完全分开,在10~20μs内液体由供液装置补入喷头,从而完成一个喷射过程。③液滴体积与驱动电压之间呈线性关系,液滴体积最小可达1pL[1],能通过调节驱动电压来方便地改变液滴体积。液滴继续下行经过一对偏转板,在偏转板上高压静电场的作用下,带电液滴根......

2025-09-29

坯体成形它是将坯料制成具有一定形状和规格的坯体,传统的坯体成形方法有浇注成形、压制成形和挤压成形等。图2-1是浇注成形坯体的原理图,它是将陶瓷原料粉体悬浮于水中制成料浆,然后注入模具内成形。显然,模具制造已成为发展陶瓷器件的主要障碍,陶瓷无模成形技术是克服此障碍的最有效办法,自由成形工艺使这种技术的实现成为可能。......

2025-09-29

但自由成形工艺的核心是逐层制作薄片和层层堆积,这些工序本身比较费时,与减成法相比并非“快速”。基于这个原因,本书为避免误导,将这种加成制造法称为“自由成形”,或照顾到过去的习惯称为“自由快速成形”,而不称为“快速成形”。......

2025-09-29

图2-23 激光切割自由成形机原理图激光切割自由成形机的工作过程见图2-24,成形结束后得到包含成形件和废料的叠层块,成形件被废料小网格包围,剔除这些小网格之后,便可得到三维成形件。图2-24 激光切割自由成形机的工作过程a)工作台下降一层的高度送进新一层纸 b)热粘压 c)切割轮廓线和网格线......

2025-09-29

激光固化自由成形机由液槽、可升降工作台、激光器及扫描系统、计算机数控系统等组成。在这一层液态光敏树脂受到紫外激光束照射的部位,液态光敏树脂发生聚合反应而快速固化,形成相应的一层固态的成形件截面轮廓和支撑结构。......

2025-09-29

回顾这一阶段的进程,自由成形技术的研究人员主要致力于提高成形件的精度,试图使其具有与减成法竞争的能力。通俗地说,目前商品化自由成形机制作的工件多数只能做到“形似”,而难以做到“神似”。这些自由成形机适用的原材料通常不能由用户自行选定,并且与用户所需的最终材料可能有很大的差别。......

2025-09-29

相关推荐