图5-8 DoP型三维打印自由成形支架a)原理图 b)外形照片用DoP型三维打印自由成形工艺制备的支架孔径较小,且孔径与粉材的粒径有关。上述研究表明,三维打印自由成形技术在制备支架方面极具潜力。用有机溶剂(如氯仿)作粘结剂时,干燥一周后,在三维打印自由成形的支架中会有残留0.5%的氯仿。......

2023-06-15

三维打印(Three-Dimensional Printing,3DP)自由成形是最初出现的一种微喷自由成形,陶瓷器件的三维打印设备是三维打印自由成形机,它以某种喷头作成形头,很像喷墨打印机的喷头(打印头),不同点在于除喷头能作X-Y平面运动外,工作台还能相对喷头作Z方向的垂直运动;而且,喷头喷出的材料不是墨水,而是流态材料(如粘结剂、熔化塑料、蜡等)。

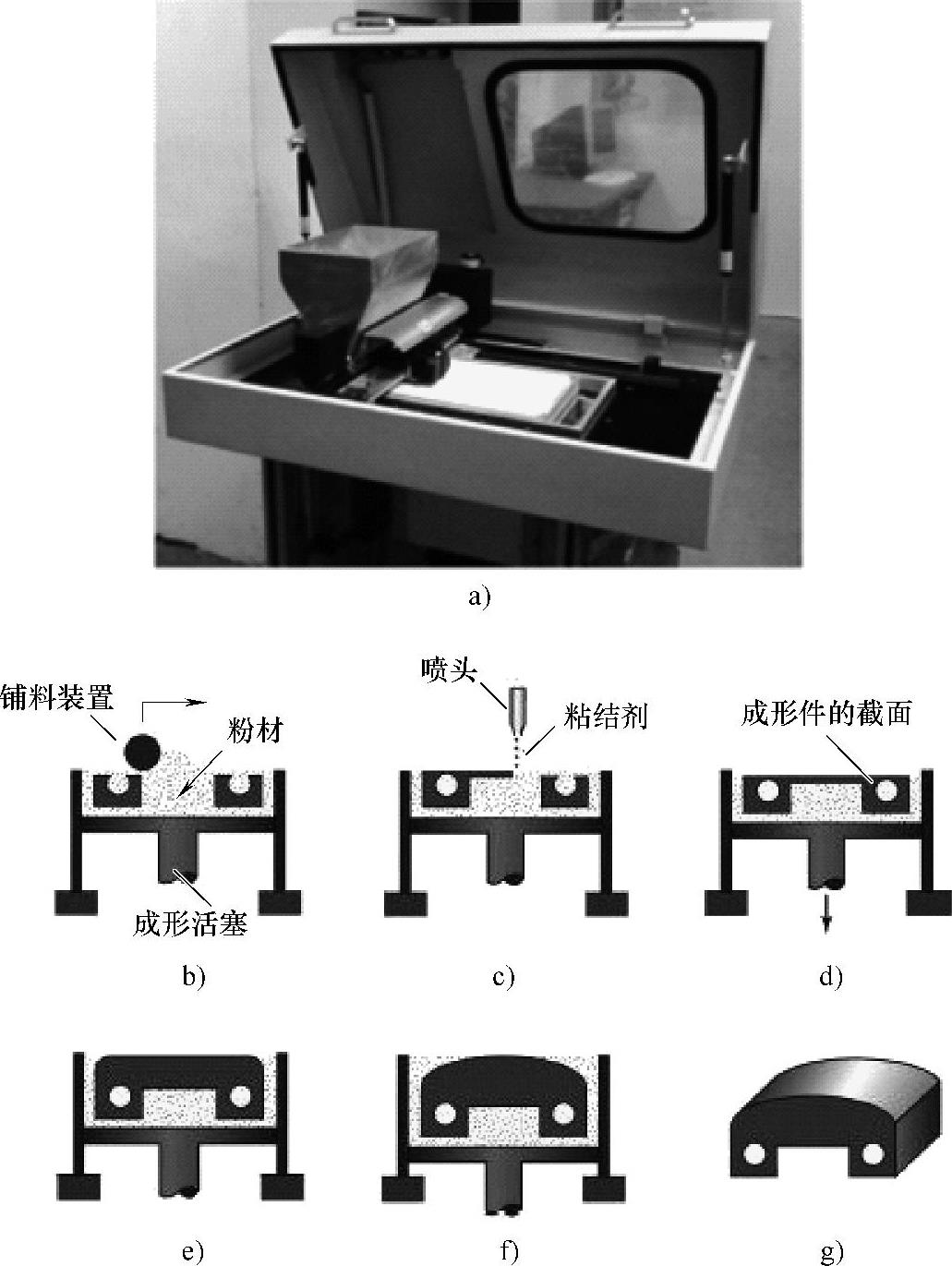

图2-28所示为上海富奇凡机电科技有限公司生产的三维打印自由成形机及其

图2-28 富奇凡公司三维打印自由成形机及其工作过程

a)成形机 b)铺粉 c)喷射粘结剂 d)工作台下降 e)成形下一层 f)成形完成 g)三维工件

工作过程,首先,铺料装置在成形活塞(即工作台)的上方铺设一层粉末原材料(见图2-28b),喷头按照所需成形工件的截面轮廓的信息,在水平面上沿X方向和Y方向运动,并在铺好的一层层粉材上,有选择性地喷射粘结剂(见图2-28c),粘结剂渗入部分粉材的微孔中并使其粘接,形成工件的截面轮廓图形。一层截面成形完成后,成形活塞下降一截面层的高度(见图2-28d),再进行下一层的铺粉与粘接(见图2-28e),如此循环,直到完成最后一层的铺粉与粘接(见图2-28f)并形成三维工件(见图2-28g)。在这种自由成形机中,未粘接的粉材自然构成支撑,因此,不必另外设置或成形支撑结构,成形完成后也可免除剥离支撑结构的麻烦。此外,喷头可以喷射多种颜色的粘结剂,以便成形彩色工件。由于上述喷头的喷射类似于喷墨打印,因此这种工艺又称为三维喷墨打印成形。

随着三维打印自由成形工艺的发展,除了上述典型结构和工艺之外,还出现了许多新型结构和工艺,归纳起来共有以下三种类型:

(1)液滴沉积于粉床型(Drop-on-Powder bed deposition,DoP)

这是上述典型的结构和工艺(见图2-28),此种工艺属于物理粘接成形,应用最为广泛。

(2)液滴沉积于浆料型(Drop-on-Slurry deposition,DoS)

它与图2-28不同的是,铺料机构在成形活塞的上方铺设的原材料不是粉材,而是浆料。

(3)液滴沉积于液滴型(Drop-on-Drop deposition,DoD)

它与上述两种不同的是,无须在成形活塞的上方铺设粉料或浆料,也无须喷射粘结剂,而是仅用喷头选择性地喷射流态原材料,并借助于所喷射原材料本身的沉积并固化成形,因此又称为直接喷射沉积成形(Direct Jetting deposition)。

三维打印自由成形工艺采用的喷头也有很大的发展,归纳起来主要有以下五种类型:

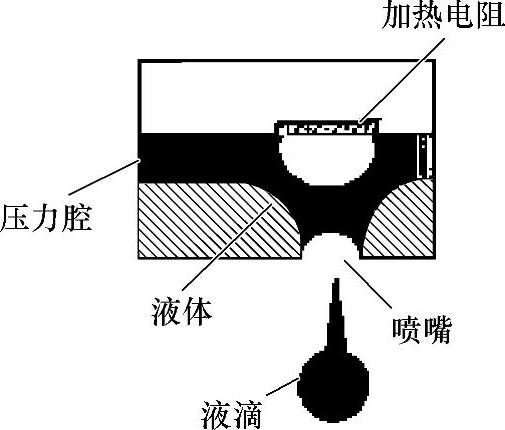

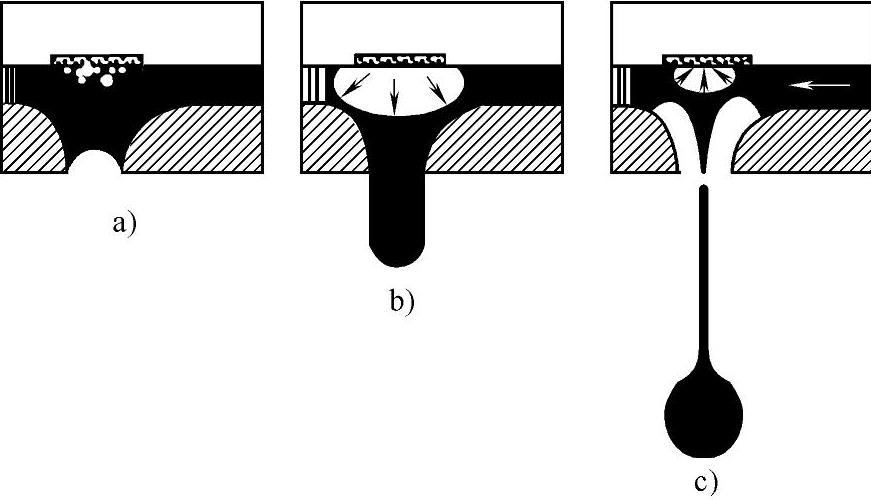

(1)热泡式(thermal bubble)

热泡式喷头属于按需喷射喷头,它的工作原理是(见图2-29和图2-30),通过对其压力腔内的加热电阻(约90Ω)施加短脉冲信号,使靠近的0.1mm厚的液体(如墨水)薄层在3μs内急速加热到300℃,汽化并形成蒸气泡(见图2-30b,压力可达4.5MPa),此气泡将加热电阻与其他液体隔离,避免使喷头内全部液体加热。加热信号消失后,开始降温,但残留余热仍会促使气泡在10μs内迅速膨胀到最大,由此产生的压力迫使一定量的液体克服表面张力,以5~12m/s的速度快速从喷嘴挤出(见图2-30c)。随着温度继续下降,气泡开始呈收缩状态,原挤出于喷嘴外的液体受到气泡破裂力量的牵引而形成分散液滴,并因液体的收缩使后端液体开始分离。气泡消失后液滴与喷头内的液体完全分开,在10~20μs内液体由供液装置补入喷头,从而完成一个喷射过程。

图2-29 热泡式喷头原理图

图2-30 热泡式喷头的喷射过程

a)喷头初始状态 b)喷射过程 c)喷射完成

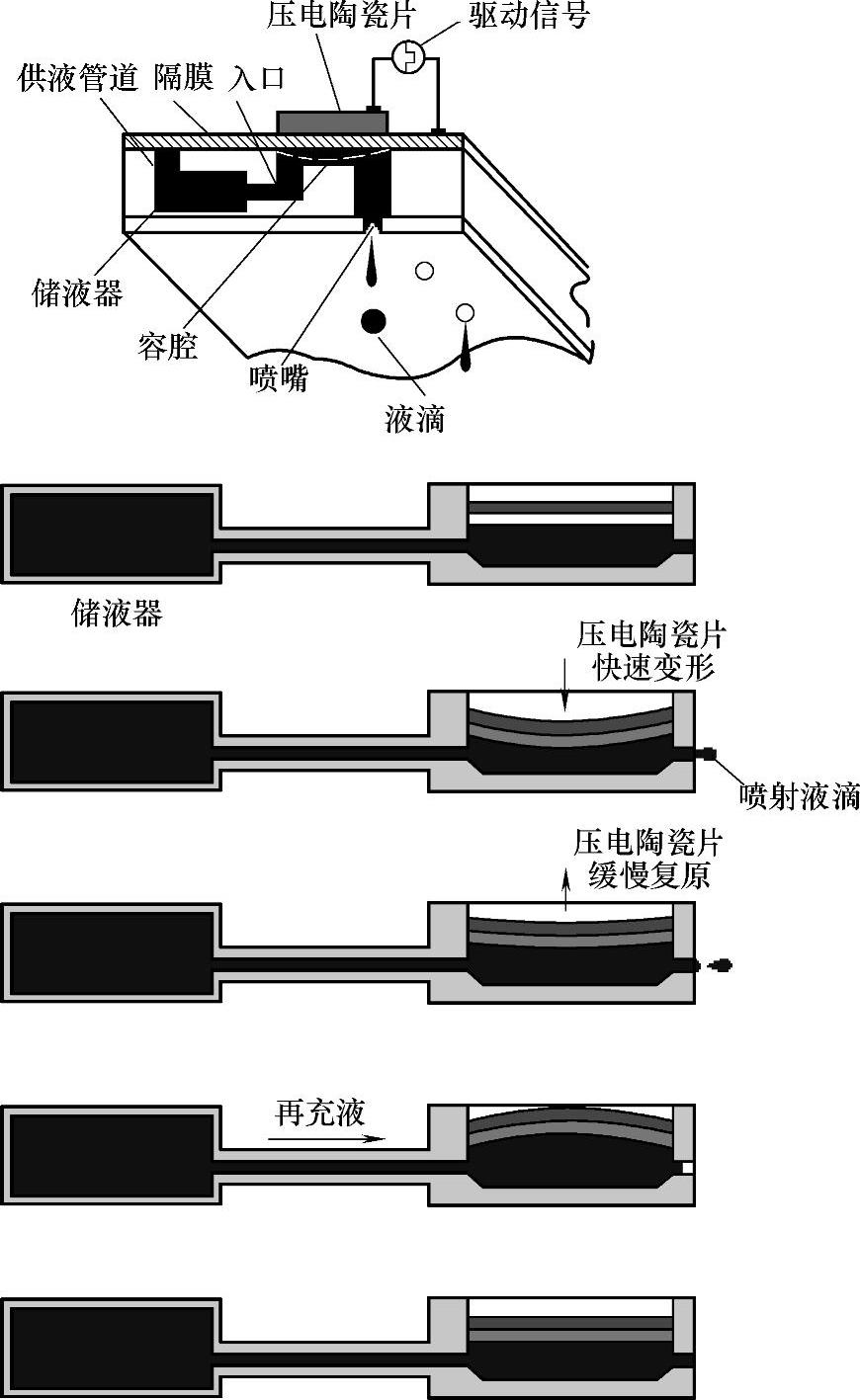

图2-31 压电式喷头及其喷射过程

热泡式喷头的喷射频率较高,喷射液滴直径可小于35μm,喷射液体的粘度一般为1~3mPa·s。

(2)压电式(piezoelectric)

压电式喷头属于按需喷射喷头,它利用在压电器件上施加电压信号,使其产生变形并挤压喷头内的液体而将液体喷出。例如在图2-31中,压电式喷头由压电陶瓷片、喷嘴和小容腔组成,在压电陶瓷片上未施加驱动信号时,小容腔中液体的压力足够低(或为负压),液体因表面张力而保持在小容腔中;需要喷射时,在压电陶瓷片上施加一个脉冲电压,压电陶瓷片立即发生微米级变形,在此变形作用下,隔膜发生弹性变形,使与其相连的小容腔中液体的体积迅速缩小,产生朝向喷嘴的压力波,此压力波克服喷嘴中的压力损失和液体的表面张力,使喷嘴口处开始形成一个液滴,并使其从喷嘴口喷出,然后,压电陶瓷片和隔膜恢复原状,由于表面张力作用,新的液体进入喷头的小容腔。

压电式喷头的特点是:①对液体的控制能力强,容易实现高精度的喷射,液滴体积不均匀系数能控制在±2%以内。②反应速度快,喷射频率高。③液滴体积与驱动电压之间呈线性关系,液滴体积最小可达1pL[1],能通过调节驱动电压来方便地改变液滴体积。④由于无须使喷射液汽化,所以可喷射的流体范围广泛,包括:溶液、熔融体、悬浮液等,不会因热化学反应而改变喷射液的性质。⑤喷射液体的粘度范围为10~40mPa·s(在喷射温度下)。

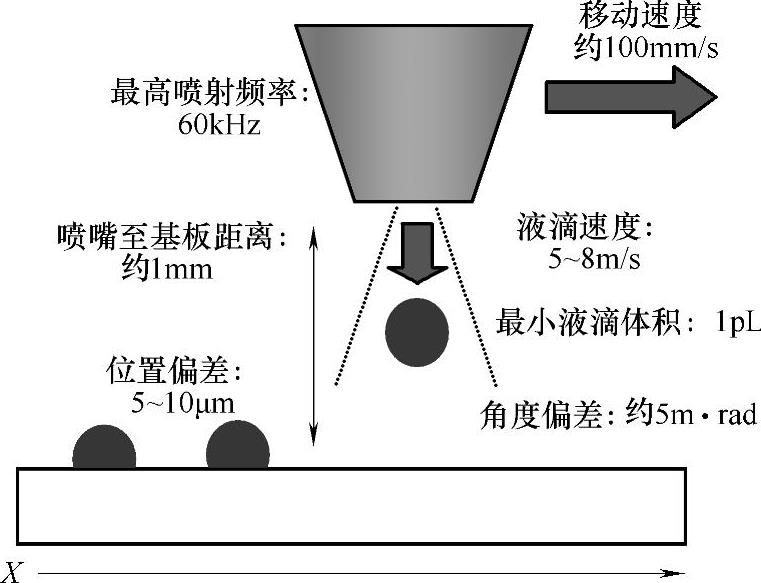

压电式喷头目前通常能达到的喷射指标范围如图2-32所示。

图2-32 压电式喷头通常能达到的喷射指标

图2-33 电场偏转式喷头原理图

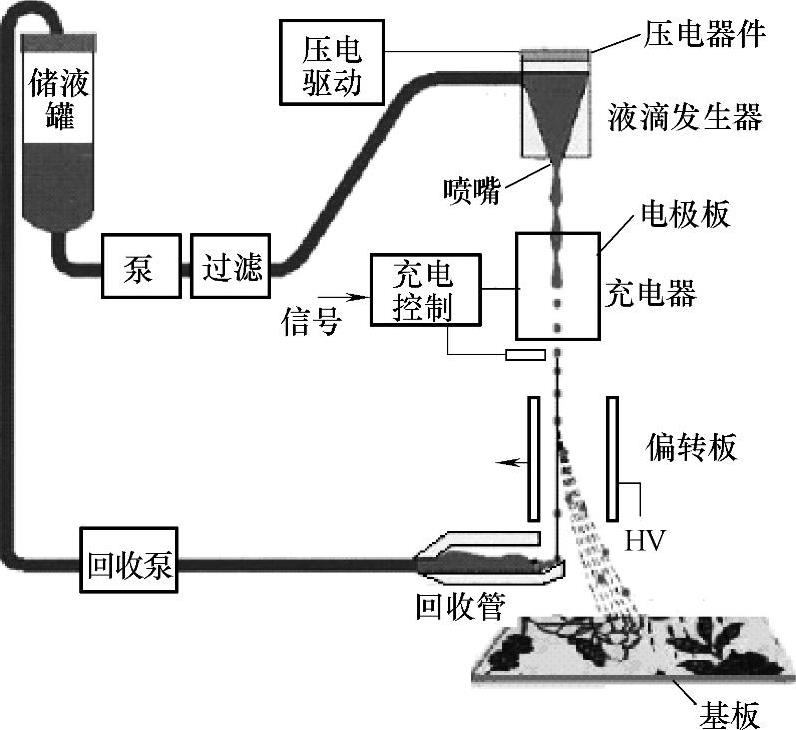

(3)电场偏转式喷头

电场偏转式喷头是一种连续喷射式喷头(见图2-33),它由喷嘴、液滴发生器(由压电器件构成的变换器)、充电器、偏转电极板(简称为偏转板)、供液装置和回收管等组成,这种喷头采用高频振荡使液流断裂成液滴。工作时,液体(如墨水)在供液装置(如液压泵、压缩空气、储液罐)的推动下进入喷头,形成流速约为20m/s的液流,此液流通过压电器件构成的液滴发生器时,所加电压会使压电器件产生变形,这种变形对液流产生扰动,液流会断裂成微液滴。随后,液滴从充电器的电极板之间通过,此充电器具有与所需喷印图形经光电转换后信号同步变化的电场,因此,每个液滴在充电电场中有选择地带上相应的电荷(极化)。液滴继续下行经过一对偏转板,在偏转板上高压静电场(如5kV)的作用下,带电液滴根据自身所带电量的不同,朝着一个偏转板的方向产生相应量的偏转。最终,这些液滴穿过空气,按施加电信号的规律喷至基板上的预定待喷位置。未被充电的液滴不会产生偏转,继续保持直线下行状态,这些不能到达待喷基板的液滴由设置在喷头下部的真空回收管回收,并经过回收泵再循环至储液罐。

电场偏转式喷头能喷射普通墨水、溶液、悬浮液和熔融体。所采用的喷射液粘度较低(1~10mPa·s),因此不易堵塞,喷射液滴体积为10fL~0.5μL,喷射频率一般为80~100kHz,最高可达1MHz,适合于高速喷绘。此外,由于喷射速度可达8~20m/s,所以在喷射距离较大的情况下也不会使喷印质量下降。但是,这种喷头用的液体必须能带电荷,喷头高度方向的尺寸较大,需要一套墨水循环系统,结构较复杂,墨水用量大,维护费用较高,分辨率不够高,一般用于在产品或产品包装上喷印品名、编号、生产日期、有效期、条形码与商标图案或大型广告、海报等。

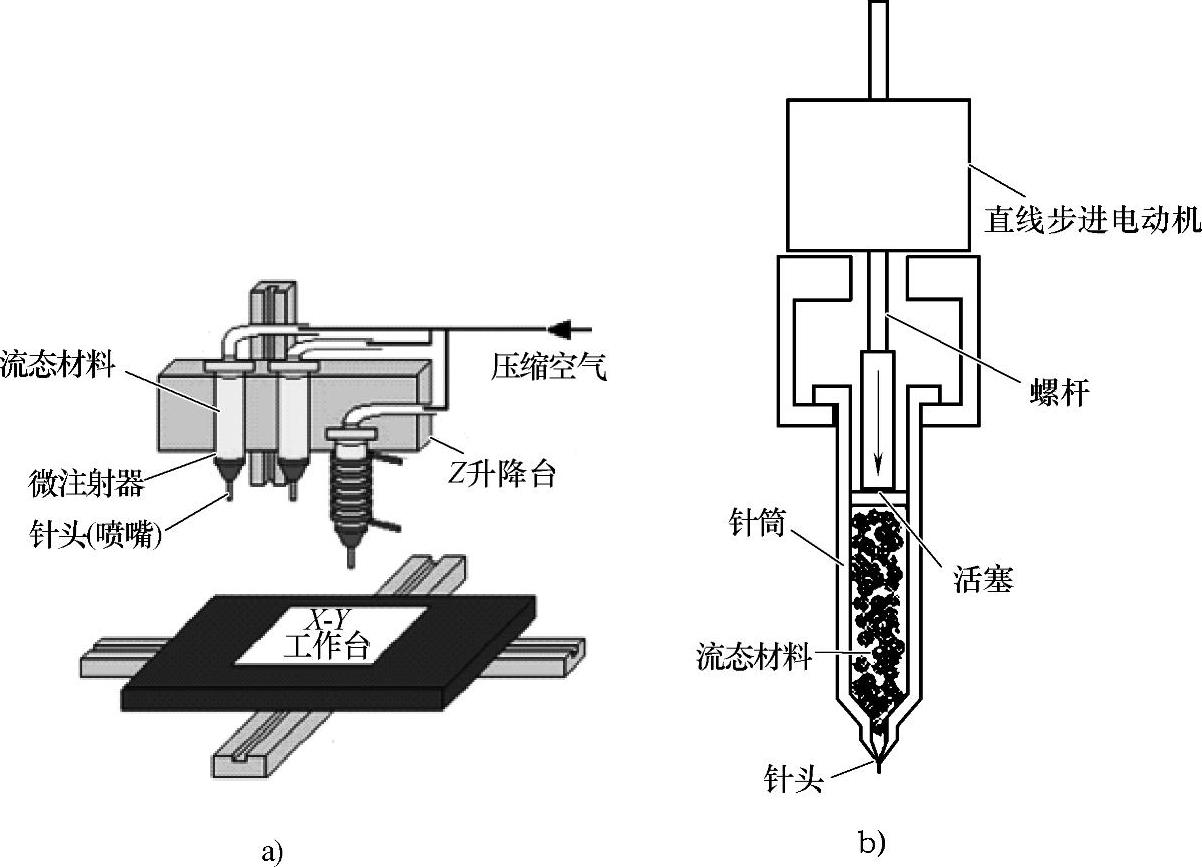

(4)微注射器式喷头

微注射器式(microsyringe)喷头的原理是,由压缩空气或直线步进电动机产生压力(见图2-34),通过活塞迫使针筒中的流态材料由针头(喷嘴)喷出并沉积在工作台上,因此这种注射器称为活塞助推微注射器(Piston Assisted Microsy-ringe),它分为气压助推微注射器(Pressure Assisted Microsyringe,PAM,见图2-34a)和电动机助推微注射器(Motor Assisted Microsyringe,MAM,见图2-34b)两种。

图2-34 微注射器及其喷射系统

a)PAM系统 b)MAM系统

微注射器式喷头的优点是:

1)喷射力大。与热泡式喷头和压电式喷头等类型的喷头相比,这种微注射器式喷头的喷射力大得多,因此,对于相同的喷嘴内径而言,能喷射粘度更大的材料。

2)适用材料广泛。可采用多个喷头同时喷射下列有机或无机流态材料:溶液(水溶液、溶剂溶液)、胶体、悬浮液、浆料、熔融体(在针筒上设置加热器后)等,并且无需将材料预制成特定的型式和规格。

3)流态材料中可含大量的固体微粒而不易堵塞。通常,采用热泡式喷头和压电式喷头时,流态材料中所含固体微粒的体积分数不能超过5%;而采用微注射器时,所含固体微粒的体积分数可达40%~55%以上。

4)可方便地改变助推气压或步进电动机的转速,从而改变喷射的材料流量,获得变化的材料含量与微孔。

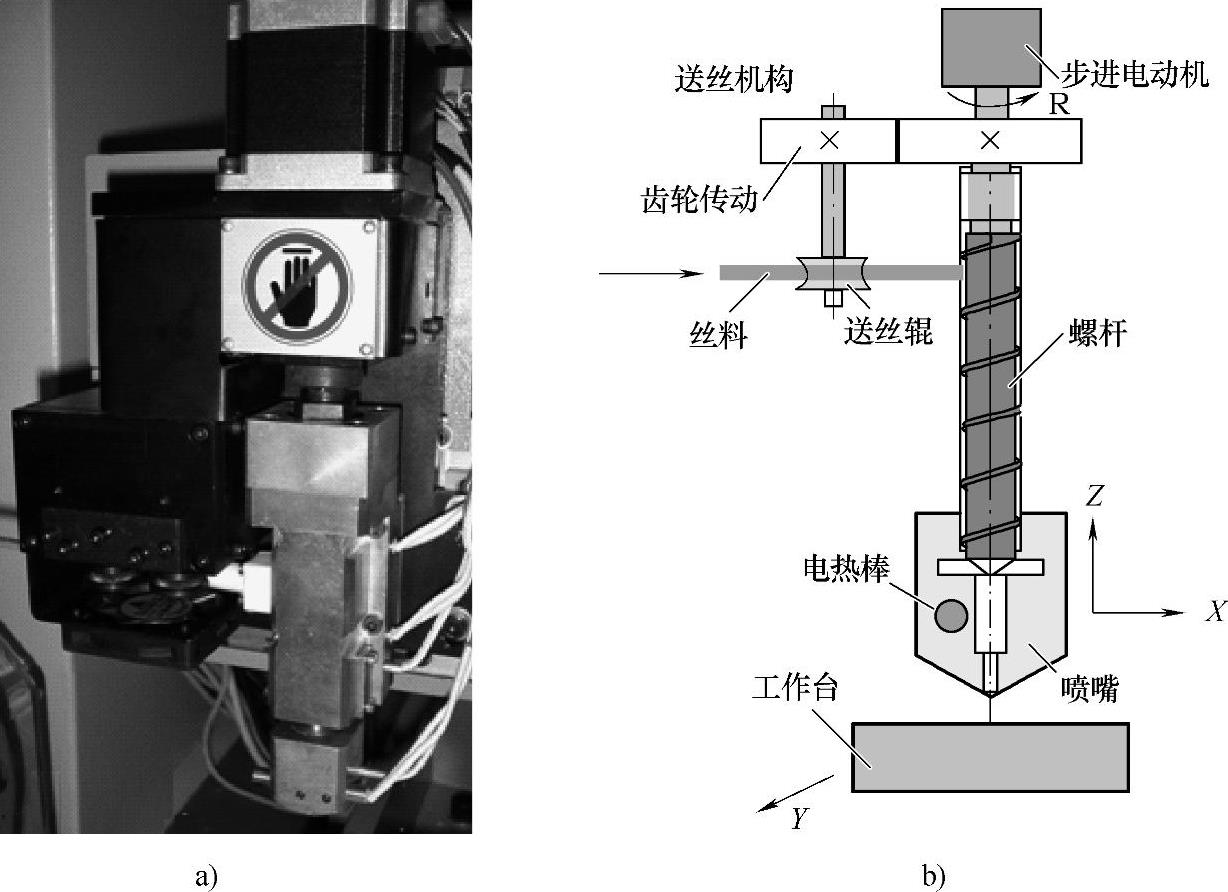

(5)熔融挤压式喷头

上海富奇凡机电科技有限公司生产的熔融挤压式喷头如图2-35所示,这种喷头由喷嘴、螺杆、送丝机构和步进电动机等组成,当步进电动机驱动螺杆并通过齿轮传动机构与送料辊将塑料丝送入喷头时,在喷头中,由于电热棒的作用,丝料呈熔融状态,并在螺杆的推挤下,通过喷嘴沉积在工作台上。上述熔融挤压式喷头采用高压变截面螺杆驱动,挤压力大,能喷射增强型塑料。

图2-35 熔融挤压式喷头

a)外形照片 b)原理图

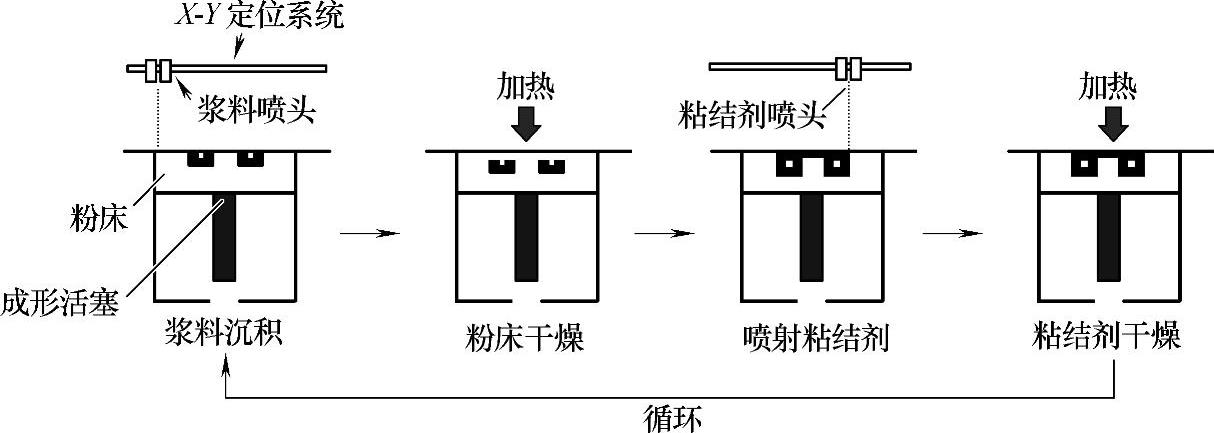

三维打印自由成形机还可同时有多个喷头(例如一个喷头喷射浆料,另一个喷头喷射粘结剂),其成形过程如图2-36所示。

图2-36 能喷射浆料和粘结剂的三维打印成形过程

有关功能器件自由成形的文章

图5-8 DoP型三维打印自由成形支架a)原理图 b)外形照片用DoP型三维打印自由成形工艺制备的支架孔径较小,且孔径与粉材的粒径有关。上述研究表明,三维打印自由成形技术在制备支架方面极具潜力。用有机溶剂(如氯仿)作粘结剂时,干燥一周后,在三维打印自由成形的支架中会有残留0.5%的氯仿。......

2023-06-15

于是,按照构件不同部分的合成色要求,就能用3DP自由成形机打印出FGM构件。图4-25 用3个喷头自由成形功能梯度材料构件的过程示意图图4-26 三维打印自由成形功能陶瓷材料构件的截面显微结构图图4-27 将CAE结果映射成粘结剂喷射浓度的分布例具体过程如下:1.根据CAE的结果确定FGM特性完整的FGM构件模型应包括构件的几何结构与材料梯度分布特性,其中,几何结构可用三维CAD模型表达,然后再在此模型上添加材料的梯度分布特性。......

2023-06-15

MIT采用硝酸银水溶液作为钛粉的粘结剂,三维打印成形了Ti-5Ag合金植入假体[42]。打印成形时,硝酸银水溶液选择性地沉积在粉床中,然后,使粉床在450℃充有氩气的炉中加热1h,银从硝酸银中还原出来并粘接钛粉粒。由于钛粉的初始烧结温度高于500℃,因此在450℃下热处理之后,未粘接的钛粉仍然可容易地从已粘接工件的表面去除。......

2023-06-15

图2-38 DoP型自由成形陶瓷件2.DoS型三维打印自由成形DoS型自由成形的过程如图2-40所示[55]:①用浆料喷头将体积分数约为30%的陶瓷和溶剂/分散剂的浆料喷射在工作台基板上,构成浆料层,并加热此浆料层,去除其中的溶剂/分散剂,使其干燥。③使生坯件在氩气中加热至150℃,并保持1h,以便固化粘结剂并使其不溶解。......

2023-06-15

图3-111 在Fab@Home上三维打印自由成形不锈钢器件随后,将生坯件在室温下放置约24h或置于约80℃的烘箱中30min,以便排除水分使生坯件干燥,再将其置于充有94%氩气和6%氢气的加热炉中,首先在550℃下保持1h,烧除生坯件中的粘结剂,然后在1350~1400℃下烧结1h,再冷却至室温得到所需的不锈钢器件。......

2023-06-15

复杂器官的组织有以下重要特点[47]:①三维结构;②要求有实现器官特定功能的特殊微结构;③由多种类型的细胞和细胞外基质组成;④有用于供养器官内细胞的复杂血管网。图5-32 一体化生物制造系统随着细胞打印概念的提出,人们尝试采用了多种不同技术打印细胞,如喷墨式打印、机械压挤式打印、电喷射式打印和激光诱导式打印等。......

2023-06-15

图2-23 激光切割自由成形机原理图激光切割自由成形机的工作过程见图2-24,成形结束后得到包含成形件和废料的叠层块,成形件被废料小网格包围,剔除这些小网格之后,便可得到三维成形件。图2-24 激光切割自由成形机的工作过程a)工作台下降一层的高度送进新一层纸 b)热粘压 c)切割轮廓线和网格线......

2023-06-15

Boland最先采用喷墨技术进行细胞打印,并打印出内皮细胞、微脉管系统、平滑肌细胞、羊水源干细胞等。喷墨技术在打印细胞的可行性和可靠性方面均已得到验证,但在如何处理活细胞方面还有局限性:①热泡喷墨打印时,喷嘴局部区域的最高温度在300℃以上,且存在着较大的剪切应力,因而需要考虑如何减少打印过程中的机械和热环境对细胞的损伤;②大多数哺乳动物细胞较为脆弱,易受到环境的影响,在喷墨打印过程中难免会受到损伤。......

2023-06-15

相关推荐