图2-25 陶瓷膜用激光切割自由成形机粘接、切割陶瓷膜而成的工件为陶瓷生坯件,它的强度很低,需进行后处理,即去除粘结剂和烧结致密化。表2-4 抗弯强度比较图2-27 激光切割自由成形的陶瓷件图2-27是激光切割自由成形的陶瓷件。单相陶瓷件强度为400MPa,复合陶瓷件为500MPa。采用Al2O3制作了三种零件:法兰盘、三层结构的陶瓷片和液流增幅器,并得到实用。......

2023-06-15

1.SLS成形

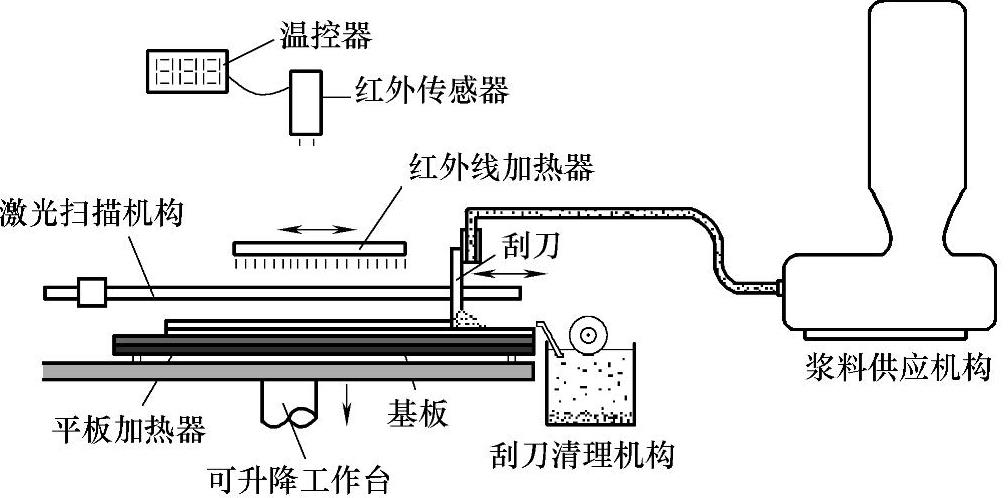

激光烧结自由成形(SLS)可分为直接烧结自由成形和间接烧结自由成形两种。所谓直接烧结自由成形是,用激光束烧结塑料粉,直接得到塑料成形件。间接烧结自由成形用的材料是复合粉末,例如,包覆树脂的砂粒材料、与粘结剂混合的金属或陶瓷粉末。复合粉末含有低温易熔组分或粘结剂,可采用低功率激光在较低的温度下使它们熔化,得到“绿件”(green part,即生坯件),此后,将生坯件置于加热炉内进行后处理,烧除其中的易熔组分或粘结剂后,将剩余的高熔点和化学性能稳定的粉末烧结成金属件或陶瓷件,这样得到的成形件通常呈褐色,称为“褐件”(browm part)。显然,用激光烧结自由成形陶瓷器件时,只能采用第二种间接烧结自由成形工艺。

激光间接烧结自由成形陶瓷器件工艺采用的粘结剂有三种:无机粘结剂、有机粘结剂和金属粘结剂。例如,Al2O3陶瓷粉常用的无机粘结剂有磷酸二氢铵(NH4H2PO4),有机粘结剂有聚甲基丙烯酸甲酯(PMMA),金属粘结剂有铝粉(Al)。这些复合粉的制备与烧结成形过程如下:

(1)Al2O3+NH4H2PO4复合粉

其中,Al2O3的熔点很高(2050℃);常温下NH4H2PO4是固态粉末晶体,熔点为190℃。首先将两者按一定比例均匀混合(质量比一般为1∶4)。采用功率为20~25W的Nd∶YAG激光器,并控制激光参数(激光束的扫描速度为2~6cm/s),使激光束扫描部位的粉层温度高于190℃,NH4H2PO4处于其熔点以上,会发生如下分解反应:

2NH4H2PO4高于190℃→P2O5+3H2O+2NH3↑

其中生成的P2O5和Al2O3会发生反应生成AlPO4,它包覆在未反应Al2O3周围,从而将Al2O3陶瓷粉粒粘接成形。

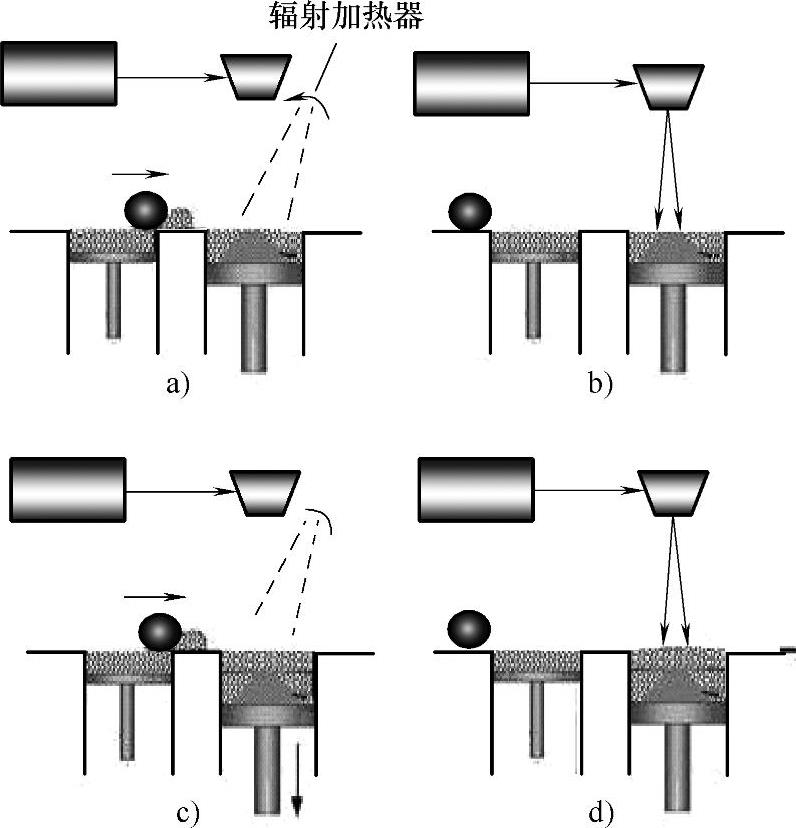

图2-10 激光烧结自由成形机工作过程

a)铺粉、预热 b)烧结 c)下一层铺粉 d)下一层烧结

(2)Al2O3+PMMA复合粉

首先将Al2O3粉和PMMA粉按一定比例均匀混合,控制激光参数,使扫描部位的PMMA熔化并将Al2O3粉粒粘接成形。

(3)Al2O3+Al复合粉

首先将Al2O3粉(颗粒尺寸为15μm)和Al粉(颗粒尺寸为20μm)按一定比例均匀混合(一般Al粉的含量为15%~35%),控制激光参数.使扫描部位的Al熔化并将Al2O3粉粒粘接成形。

采用有机粘结剂时,激光烧结成形件应进行两次加热后处理:第一次加热,烧除粘结剂;第二次加热,用高温烧结得到最终的“褐件”。采用无机粘结剂时,可以采用一次加热,先在低温下烧除粘结剂,随后在高温下烧结成“褐件”。

用上述工艺得到的Al2O3陶瓷件的密度可达50%~65%的理论密度。为了进一步提高成形陶瓷件的密度,还可以采用等静压(Isostatic pressuring)后处理。

等静压是用泵把高压流体介质压入密闭的容器内,使置于其中的工件在高压流体介质的静态压力作用下,在各个方向上获得均匀的压应力,从而实现工件致密化或材料粘接。按加工温度的不同,等静压加工可分为冷等静压加工和热等静压加工两类。冷等静压(Cold Isostatic Pressing,CIP)加工是将工件装入具有弹性的软包套中(一般用橡胶或塑料制成),软包套封口后放入可密封的容器(缸体)中,液体介质的压力均匀地作用在包套上,再将压力传递到工件上,实现等静压制。常用液体介质为水和油的混合乳液或油。热等静压(Hot Isostatic Pressing,HIP)是在高温下加压成形,加热温度通常为1000~2000℃,其包套一般采用金属(软钢、不锈钢、钛等)或陶瓷材料制成,传压介质为惰性气体(如氮气),工作压力可达200MPa,在高温、高压的共同作用下,工件的各向均衡受压,因此工件的致密度高、各向性能均匀。

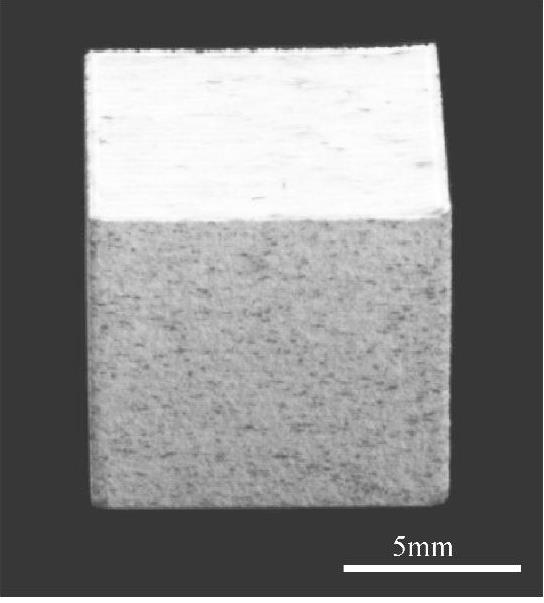

图2-11是用激光烧结自由成形的陶瓷件。

南昌航空大学采用平均粒径为13μm和83μm(质量比为1∶2)SiC混合陶瓷粉与粘结剂(磷酸二氢氨和环氧树脂)进行了SLS成形试验[46]。首先将混合的SiC陶瓷粉置于由硅烷偶联剂KH-570和无水乙醇配成的溶液中,在超声波清洗器中搅拌10min,待混合液变成乳白色悬浊液后,用冰醋酸调节pH至4,再用电动搅拌器搅拌40min;待悬浊液的颜色变淡,再用氨水调节pH至10;混合液变浑浊后,放入恒温水浴锅中加热,在温度90~95℃保温45min;最后,将得到的膏状体放入电热恒温鼓风干燥箱中烘干,即得到偶联改性的SiC陶瓷粉。

图2-11 SLS烧结自由成形的陶瓷件

采用偶联改性的SiC陶瓷粉的原因是,如果直接用未改性的SiC陶瓷粉进行激光烧结自由成形,会在激光烧结成形过程中,因粉材中占大多数的SiC陶瓷材料的反射率高,激光束照射到SiC粉材表面的激光大部分被反射,热量快速耗散,导致烧结区域内的粘结剂所能吸收的能量减少而使其熔化不充分。

采用磷酸二氢氨和环氧树脂双粘结剂的原因是,如果采用单一的无机粘结剂(磷酸二氢氨),它在激光束急热速冷这种瞬态温度的作用下熔化后流动性不好,致使其分散不够均匀,烧结过程中容易存在局部疏松结构和较多的空洞,不能充分起到粘接作用,而且会使其用量增大,烧结后的残留量大,无法在后处理过程中完全脱除造成残余物多;同时,粘结剂含量过多,在后处理过程中容易产生开裂和变形等缺陷,因此,必须降低其加入量。而环氧树脂的红外光吸收率高,熔点低,受激光作用后迅速变为熔融状态,流动性较好,但其与SiC陶瓷表面存在极性差异,浸润性差,导致SiC陶瓷粉粒与有机粘结剂界面粘接不牢,在局部区域存在空缺,无法将陶瓷粉粒完全有效粘接起来,造成激光烧结件强度差,不能很好烧结成形。而采用KH-570硅烷偶联剂对SiC陶瓷表面改性处理后,能改善SiC与环氧树脂界面粘接强度。再则,如果仅用高分子材料(环氧树脂)作粘结剂,在预制体的热脱脂和预烧结过程中,又会因高温下有机物容易挥发而造成烧结件溃散,因此采用磷酸二氢氨和环氧树脂双粘结剂,同时还加入少量硬脂酸锂粉(用作润滑剂),构成SiC陶瓷成形粉末,其中的磷酸二氢氨、环氧树脂及硬脂酸锂分别按8%、6%、2%的比例加入,并采用球磨机在高速下混合均匀。

采用上述SiC陶瓷成形粉末,在激光束扫描间距为0.1mm、铺粉层厚为0.15mm、预热温度为100℃的条件下进行SLS烧结成形。对此成形件再进行以下后处理:①热脱脂,即:将烧结件放入坩埚电阻炉中,缓慢升温至700℃进行热脱脂处理,保温60min后,随炉冷却。②真空压力渗铝,即:将脱脂后的SiC陶瓷预制体放入真空气压浸渗设备,并加入适量的铝合金锭,密封后抽真空至1kPa以下,升温至设定的温度,再充入气体加压至0.5MPa,保压15min后卸压再随炉冷却。

南昌航空大学的试验证明,激光烧结件的密度可达2.31g/cm3,抗弯强度可达0.81MPa。激光烧结件在热脱脂后形成的无机粘结剂使陶瓷预制体的强度有明显提高,其抗弯强度可达1.03MPa。

2.CLF和CLS成形

在有些类似SLS的陶瓷自由成形研究中,不用松散的粉材作原材料,而用浆料(slurry)作原材料,这种工艺称为陶瓷激光熔接(Ceramic Laser Fusion,CLF)、陶瓷激光烧结(Ceramic Laser Sintering,CLS)[49],浆料由陶瓷粉与无机粘结剂构成,其中陶瓷粉的颗粒较细,因此可采用很小的成形层高,导致较高密度的生坯件。CLF和CLS工艺有同样的步骤,但有不同的工作温度。用激光扫描时,CLF的工作温度高于高熔点陶瓷粉的熔点,以便使陶瓷粉熔化;而CLS的工作温度低于陶瓷粉中高熔点陶瓷粉的熔点,但是高于陶瓷粉中低熔点陶瓷粉的熔点,因此,高熔点陶瓷粉保持固态,熔化的低熔点陶瓷粉分布于固态陶瓷粉之间。这种高熔点陶瓷粉为结构材料,低熔点陶瓷粉为粘结剂。

成形件的密度与成形工作温度有关,因此,与CLS相比,CLF的成形件不经任何后固化处理就有更高的密度和强度,但是这两种工艺各有特点。

在本章参考文献[49]所述的研究中,对于CLF工艺,其浆料(以质量分数计)中包括:52.63%硅石(silica)、3.68%粘土(clay)、1.58%硅溶胶(silicasol)和42.11%水。硅石的颗粒尺寸为11~15μm,成形层高为40μm。对于CLS工艺,其浆料成分如表2-1所示,成形层高为20μm,在工作台上预热至90℃。激光束扫描时,粉材表面会达到粘土的熔点(约1200℃),这种熔化的粘土会粘接固态硅石颗粒,产生液相烧结区。当激光束功率继续升高时,粉材表面的硅石颗粒会熔化,熔接区将会从粉材表面扩展至生坯件的内部。

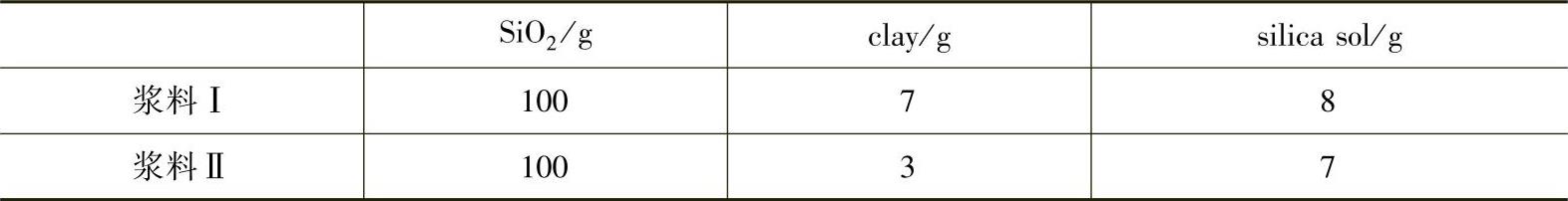

表2-1 CLS工艺用浆料成分

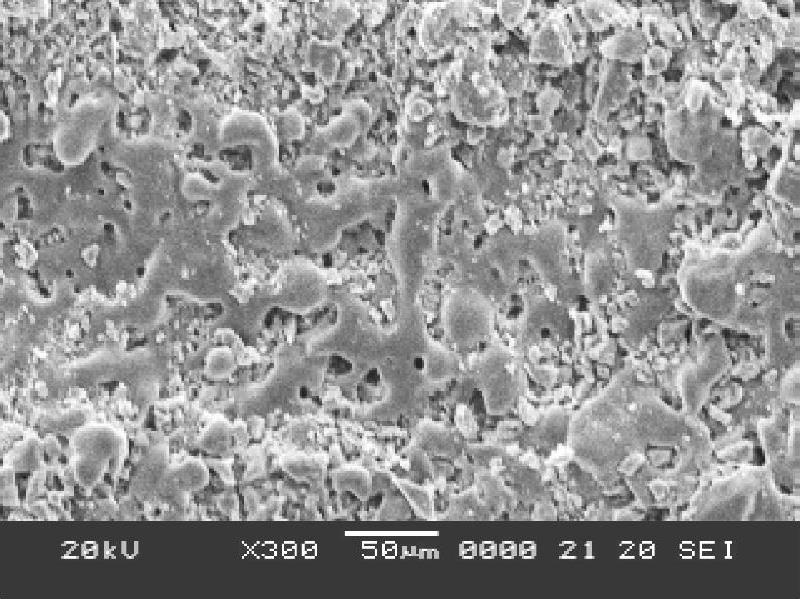

CLF成形件的SEM(扫描电子显微镜)照片如图2-12所示,从此图可见,其表面不光滑,有许多凹陷,内部有闭合的小孔,然而CLF成形件的孔隙率低于CLS成形件。因此,CLF成形件的特点是:高密度、表面粗糙、有闭合小孔,比CLS成形件有更高的机械强度,但是在激光束扫描的垂直方向有许多微裂纹,从而会削弱成形件的强度。这是因为陶瓷是脆性材料,其抗拉强度仅为抗压强度的十分之一,几乎不发生塑性变形,所以温度应力易导致微裂纹。温度应力产生的原因是,高功率激光束扫描时,使粉材表面温度迅速升高,表面的热膨胀大于工件内部,因此,表面和内部分别承受压应力与拉应力;扫描后,被扫描的表面与大气中的冷空气接触,表面的冷却速度高于内部的冷却速度,由于应力方向与温度的升高趋势相反,这种现象也易于在成形过程中形成微裂纹。

图2-12 CLF成形件的SEM照片

由于在CLF成形件中的大多数小孔呈闭合状,无法使熔化材料渗透至熔接结构的小孔内,因此,不能用渗透后处理来提高CLF成形件的机械强度,CLF成形件也不适用于制作需要高渗透性的工件(如精密铸造用陶瓷壳型)。

CLS工艺适合成形高孔隙率的器件,改变浆料的配方和扫描功率可调整工件中的开孔孔隙。研究表明,工件的孔隙率可大于45%,其中开孔孔隙率可大于总孔隙率的90%,渗透后处理后,工件的密度可提高至理论密度的95%,因此这种工艺可用于制作高强度工件,适合制作需要高渗透性的陶瓷壳型。

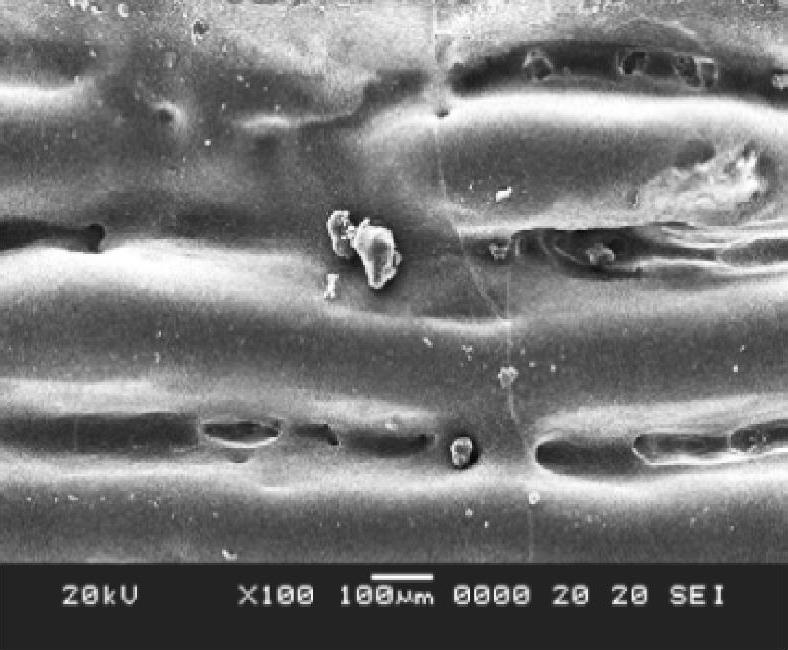

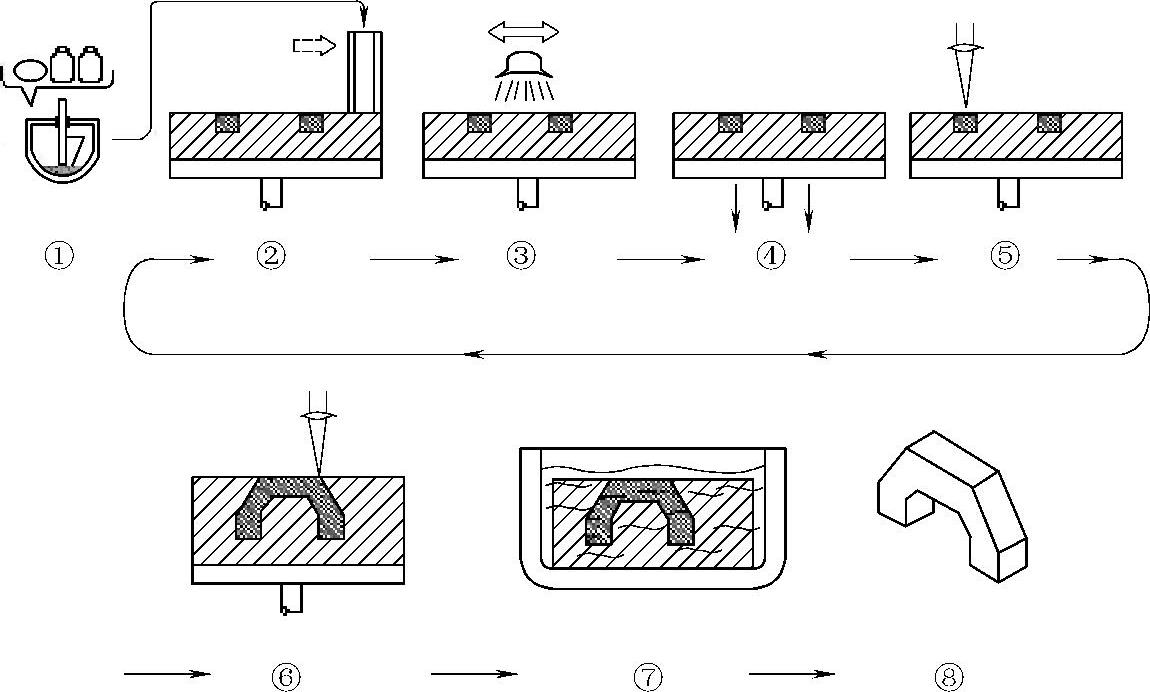

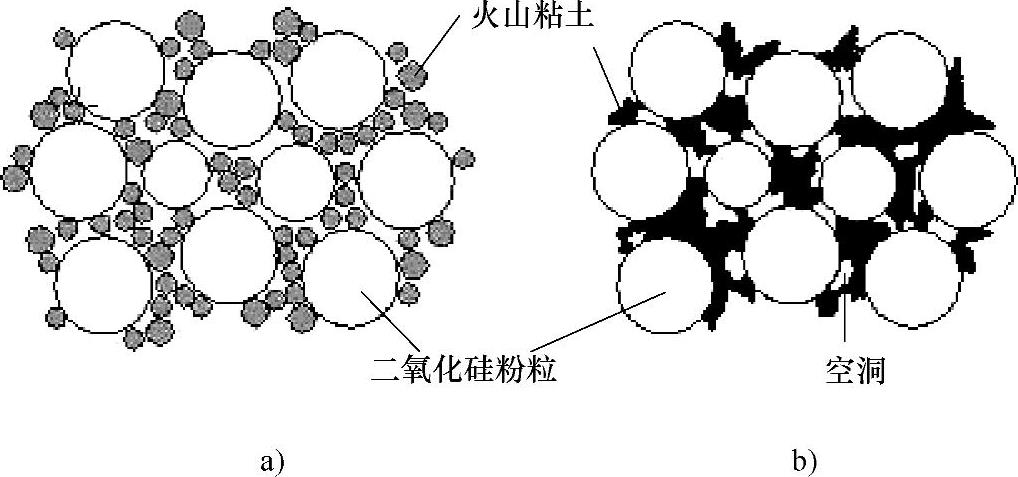

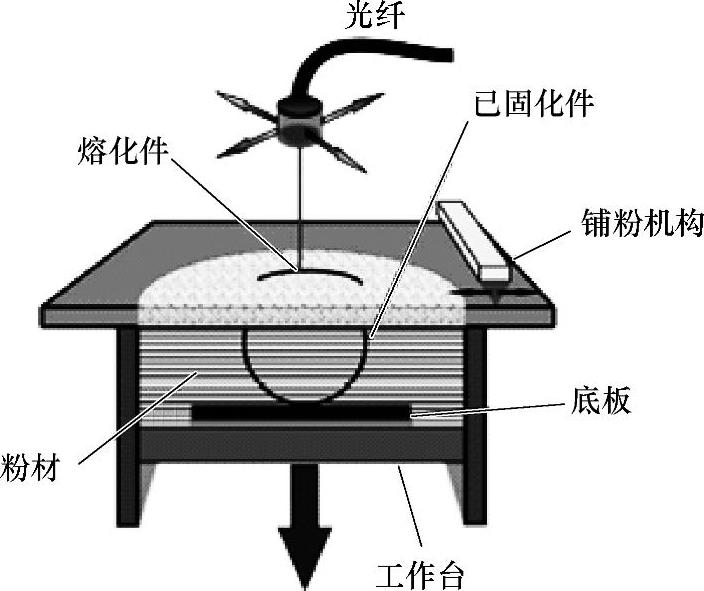

台北科技大学采用CLS工艺,用陶瓷浆料为原材料制作陶瓷件,其工艺过程如图2-13所示[47]:①将陶瓷粉搅拌均匀成浆料。②用加料机构铺一层浆料于工作台上。③用干燥装置将浆料层加热干燥成生坯。④工作台下降一层厚度。⑤激光束选择性扫描,将生坯层烧结为陶瓷件。重复②~⑤过程。⑥完成三维成形。⑦破碎未烧结的生坯。⑧取出陶瓷件。所用的陶瓷浆料以二氧化硅粉为主,加入适当比例的火山粘土、无机粘结剂与水调制而成。

图2-13 采用浆料成形陶瓷件的CLS工艺过程

上述烧结工艺是以液相烧结(Liquid Phase Sintering,LPS)为连接机制(见图2-14),即:材料中含有高熔点材料(二氧化硅)和低熔点材料(火山粘土、无机粘结剂),利用激光束产生的较低能量密度,使扫描区的材料温度达到低熔点材料(火山粘土)熔点之上、高熔点材料(二氧化硅)熔点之下(在1200~1800℃之间),低熔点材料接受足够的热能先行熔化成液态,借助毛细力将已熔化的材料分布于未熔化的高熔点材料颗粒之间,冷却后成为颗粒之间的连接桥梁。因此,低熔点材料起粘结剂作用,高熔点材料为结构材料。

图2-14 连接机制

a)扫描烧结前 b)扫描烧结后

图2-15所示为烧结后的CLS成形件SEM照片,由此照片可见,由于烧结温度在二氧化硅的熔点之下,表面的凹陷量很小,只有在火山粘土被熔化而形成液态烧结层,二氧化硅仍维持原有性质,有许多彼此相通的孔洞,孔隙率较高,可以借助熔渗来改善强度。

陶瓷浆料中也可不含火山粘土,而将二氧化硅粉末与纳米硅溶胶混合成为浆料,在工作台上铺层后无需用干燥装置进行干燥,直接用激光束选择性扫描,产生胶化效应,浆料中的水分蒸发,硅溶胶粘接二氧化硅粉粒。

图2-15 烧结后的CLS成形件SEM照片

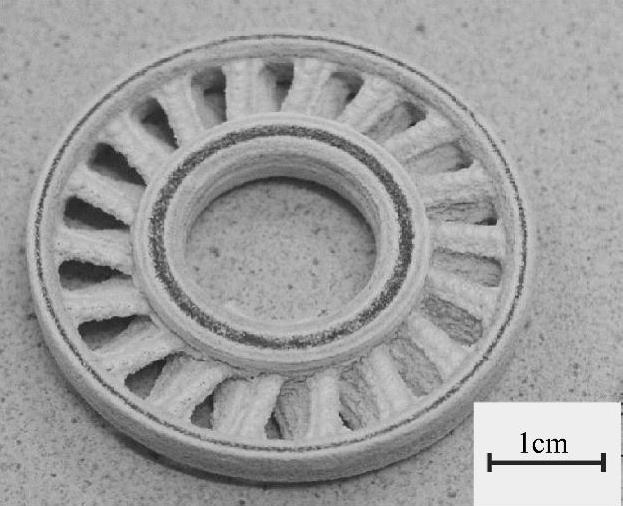

图2-16所示为台北科技大学研制的CLS系统,图2-17是用上述系统制作的陶瓷件。

图2-16 台北科技大学研制的CLS系统

3.SLM成形

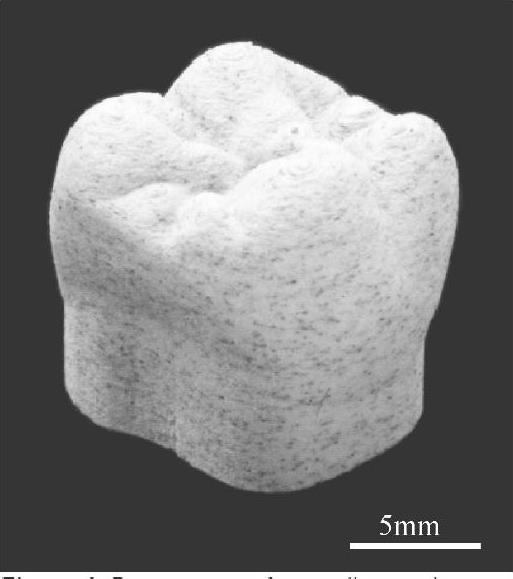

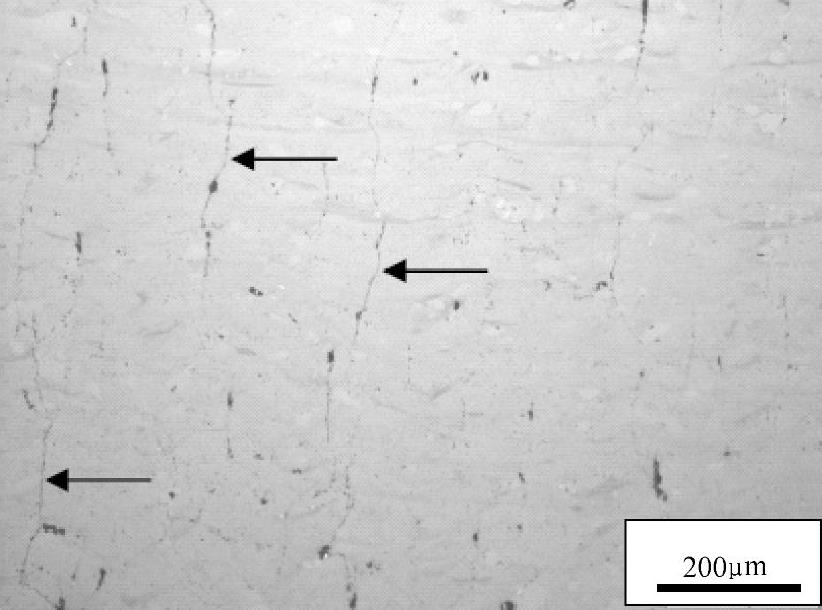

德国弗劳恩霍夫(Fraunhofer)激光技术研究所用选择性激光熔化(Selective Laser Melting,SLM,见图2-18)直接成形了氧化锆陶瓷件和磷酸三钙(TCP)陶瓷件[48],所用原材料是由氧化锆(或磷酸三钙)和少量添加剂(其他氧化陶瓷材料)构成的粉材,其中不含任何玻璃或金属成分。由于粉材完全熔化,因此成形的陶瓷件(见图2-19和图2-20)有很高的密度,而且无须后处理。用SLM成形陶瓷件的平均抗弯强度可为9.79MPa,此值远小于用传统技术成形陶瓷件的强度(1000MPa),这是SLM成形过程中的热应力导致的微裂纹(见图2-21)造成的。为提高SLM成形陶瓷件的机械强度,必须避免产生裂纹,为此,在成形过程中应采用对成形机的成形室进行加热的方法,使其温度达到足够高。

图2-17 CLS成形的陶瓷件

a)碳化硅齿轮 b)渗蜡后的陶瓷钥匙环 c)陶瓷泵叶片 d)陶瓷涡轮叶片

图2-18 SLM成形机

图2-19 用SLM成形的氧化锆基陶瓷件

4.SLC成形

本章参考文献[52]介绍了一种称为选择性激光固化(Selective Laser Curing,SLC)的陶瓷自由成形方法,它采用陶瓷先驱体聚合物(preceramic polymer)作为原材料。陶瓷先驱体聚合物简称陶瓷先驱体或先驱体[53],是用化学方法合成的一类聚合物,一般含有硅,它们在较低的一定温度范围内发生裂解,转化为无机陶瓷(简称陶瓷化),因此,将这种陶瓷制备方法称为先驱体转化法,SLC工艺采用的陶瓷先驱体聚合物为聚硅氧烷(polysiloxane,PSO)。由于聚硅氧烷的裂解产物中氧含量较高,在高温下易于析出CO等小分子气体而影响材料的力学性能,因此材料的使用温度受到限制。尽管如此,由于PSO价格低廉(约30元/kg),聚硅氧烷先驱体受到了陶瓷研究者们的普遍青睐,被认为是低成本制造在800~1200℃下使用的陶瓷材料的最佳先驱体。

图2-20 用SLM成形的陶瓷牙修复体

图2-21 SLM成形陶瓷件截面中的微裂纹

为克服先驱体裂解过程中收缩率和气孔率高的缺陷,通常在先驱体中加入惰性填料(氧化铝,alumina)和活性填料[54]。由于惰性填料在先驱体裂解过程中质量和体积都不发生变化,在一定程度上可以抑制烧成产物的收缩。当填料含量增大到一定量时,先驱体在裂解过程中将不发生收缩。

为实现SLC工艺,可首先用SLS自由成形机,借助CO2激光束使先驱体/填料构成的粉材固化成热固性生坯,然后,将生坯置于600~1000℃温度的惰性气氛(氮)中进行退火,生坯裂解成性能优良的Si-O-C/Al2O3陶瓷件。因此,这种工艺能在较低的温度下烧成陶瓷件,与高温烧结成形相比,这种工艺能减少因温度梯度造成的损伤并提高尺寸精度。

图2-22 SLC成形的陶瓷涡轮叶轮

T.Friedela等以体积各占50%的SiC粉末和聚硅氧烷作为先驱体,在CO2激光束的扫描下,于400℃左右引发聚合物相的原位聚合反应。随后将坯体在1200℃下于氩气氛中进行热处理,制备出了SiC陶瓷件,由于聚合物相经高温分解产生可观的气孔率,致使制件的抗弯强度仅为17MPa,但通过后期的渗硅处理可使制件的抗弯强度达到220MPa。

图2-22是用SLC成形的陶瓷涡轮叶轮。

有关功能器件自由成形的文章

图2-25 陶瓷膜用激光切割自由成形机粘接、切割陶瓷膜而成的工件为陶瓷生坯件,它的强度很低,需进行后处理,即去除粘结剂和烧结致密化。表2-4 抗弯强度比较图2-27 激光切割自由成形的陶瓷件图2-27是激光切割自由成形的陶瓷件。单相陶瓷件强度为400MPa,复合陶瓷件为500MPa。采用Al2O3制作了三种零件:法兰盘、三层结构的陶瓷片和液流增幅器,并得到实用。......

2023-06-15

用激光固化法成形陶瓷器件时,原材料还可以不是光固化陶瓷悬浮液,而是光固化陶瓷浆料,它由陶瓷粉、丙烯酸酯单体、光引发剂、分散剂和增稠剂组成。通常,激光固化法难以成形小于600μm的陶瓷特征结构。图2-6~图2-8是用激光固化自由成形机直接成形的一些陶瓷件。......

2023-06-15

EOS StainlessSteel GP1这种材料是呈细粉状的预合金化不锈钢,它有很好的耐蚀性和机械性能,在激光作用下有极好的展延性,通常用于成形功能件、要求高耐蚀性和消毒性的工件,以及特别要求高韧性和展延性的工件。EOS CobaltChrome SP2这种材料是呈细粉状的钴—铬—钼基高温合金,它有极好的机械性能、耐蚀性和耐高温性,通常用于成形牙科修复物。图3-99~图3-101是激光烧结自由成形的金属件。......

2023-06-15

激光烧结自由成形常采用CO2激光束选择性烧结聚合物或者聚合物/生物陶瓷(如HA)的复合材料粉末来形成材料层。如图5-26所示,用激光烧结自由成形的PCL支架的孔径为1.75~2.5mm,孔隙率为79%,压缩模量为52~67MPa,屈服强度可达2~3.2MPa[33]。美国的Lee等人用PMMA作为粘结剂,与多种磷酸钙盐粉末混合,用SinterStation2000自由成形机制作支架原型,再经过烧结等后处理过程去除有机质,构成HA多孔支架,密度为1.4g/cm3,孔隙率为30%,压缩强度为18.6MPa。......

2023-06-15

图2-38 DoP型自由成形陶瓷件2.DoS型三维打印自由成形DoS型自由成形的过程如图2-40所示[55]:①用浆料喷头将体积分数约为30%的陶瓷和溶剂/分散剂的浆料喷射在工作台基板上,构成浆料层,并加热此浆料层,去除其中的溶剂/分散剂,使其干燥。③使生坯件在氩气中加热至150℃,并保持1h,以便固化粘结剂并使其不溶解。......

2023-06-15

成形微机电器件的激光固化自由成形系统有以下两种:扫描式μSLA和掩膜投影式μSLA。掩膜投影式μSLA系统在掩膜投影式μSLA系统中,工件的整个截面层的聚合化由一次照射曝光完成。目前,掩膜投影式μSLA系统的成形件的横向分辨率已达到2μm,纵向分辨率已达到5μm,成形件的最大尺寸为10.24mm×7.68mm×20mm。图3-120 具有DMD芯片的微镜产生的角度图3-121 MPμSLA系统的成形件......

2023-06-15

图2-23 激光切割自由成形机原理图激光切割自由成形机的工作过程见图2-24,成形结束后得到包含成形件和废料的叠层块,成形件被废料小网格包围,剔除这些小网格之后,便可得到三维成形件。图2-24 激光切割自由成形机的工作过程a)工作台下降一层的高度送进新一层纸 b)热粘压 c)切割轮廓线和网格线......

2023-06-15

华中科技大学的李祥友等采用自行研制的激光烧结自由成形系统,进行了激光微细熔覆电子浆料柔性布线技术的研究[57]。5)采用CO2激光器或光纤激光器时在树脂基板和玻璃基板上成形导线时,功率密度和扫描速度对导线宽度的影响规律基本一致。激光功率密度对结合强度影响不大。......

2023-06-15

相关推荐