用激光固化法成形陶瓷器件时,原材料还可以不是光固化陶瓷悬浮液,而是光固化陶瓷浆料,它由陶瓷粉、丙烯酸酯单体、光引发剂、分散剂和增稠剂组成。通常,激光固化法难以成形小于600μm的陶瓷特征结构。图2-6~图2-8是用激光固化自由成形机直接成形的一些陶瓷件。......

2023-06-15

陶瓷的传统概念是指所有以粘土等无机非金属矿物为原料构成的材料,这种材料具有强度高、化学稳定性好、高温性能优良等优点,是一种典型的功能器件材料,因此在各种行业中得到了广泛的应用。

随着科技的进步,陶瓷的原料和用途不断发展,可将陶瓷按原料不同分为普通陶瓷和特种陶瓷。普通陶瓷又称传统陶瓷,其原料是天然的硅酸盐产物(如粘土、长石、石英等),这类陶瓷又称硅酸盐陶瓷,例如:日用陶瓷、建筑陶瓷、绝缘陶瓷、化工陶瓷等。特种陶瓷又称为近代陶瓷、先进陶瓷或高性能陶瓷,例如:氧化铝陶瓷、氮化硅陶瓷、碳化硅陶瓷和氮化硼陶瓷,其原料是人工合成的金属氧化物、碳化物、氮化物、硅化物、硼化物等,特种陶瓷具有一些独特的优异性能,可满足工程结构的特殊需要,成为航空、航天、能源、机械、电子信息、生物工程等高技术的重要组成部分和不可缺少的物质基础。

工业用陶瓷器件的传统生产过程主要包括以下工序:

(1)坯料准备

它是利用物理、化学等方法对瓷料进行处理获得所需要规格的粉体,然后按照瓷料的成分,将各种原料进行称量配料,并混合制备成不同形式的坯料。

(2)坯体成形

它是将坯料制成具有一定形状和规格的坯体,传统的坯体成形方法有浇注成形、压制成形和挤压成形等。

(3)烧结

它是对成形坯体进行高温加热,使其内部的粉体产生粘结,实现致密化和高强度化。

(4)后续加工

陶瓷经成形、烧结后,还可根据需要进行后续精密加工,使之符合表面粗糙度、形状、尺寸等精度要求,如磨削加工、研磨与抛光、超声波加工、激光加工等。

在上述生产过程中,坯体成形是一个关键步骤。图2-1是浇注成形坯体的原理图,它是将陶瓷原料粉体悬浮于水中制成料浆,然后注入模具内成形。

图2-1 浇注成形坯体

图2-2是压制成形坯体的原理图,它是将经过造粒的粒状陶瓷粉料,装入模具内直接在压力的作用下成形。

挤压成形坯体是将经真空炼制的可塑泥料置于挤坯机的模具内,以便挤压出各种形状、尺寸的坯体。

从上述传统的坯体成形方法可见,一般都需要首先制作模具,才能进行坯体成形。因此,对于结构和形状复杂的工业陶瓷器件,模具便成为制约其生产的主要障碍。

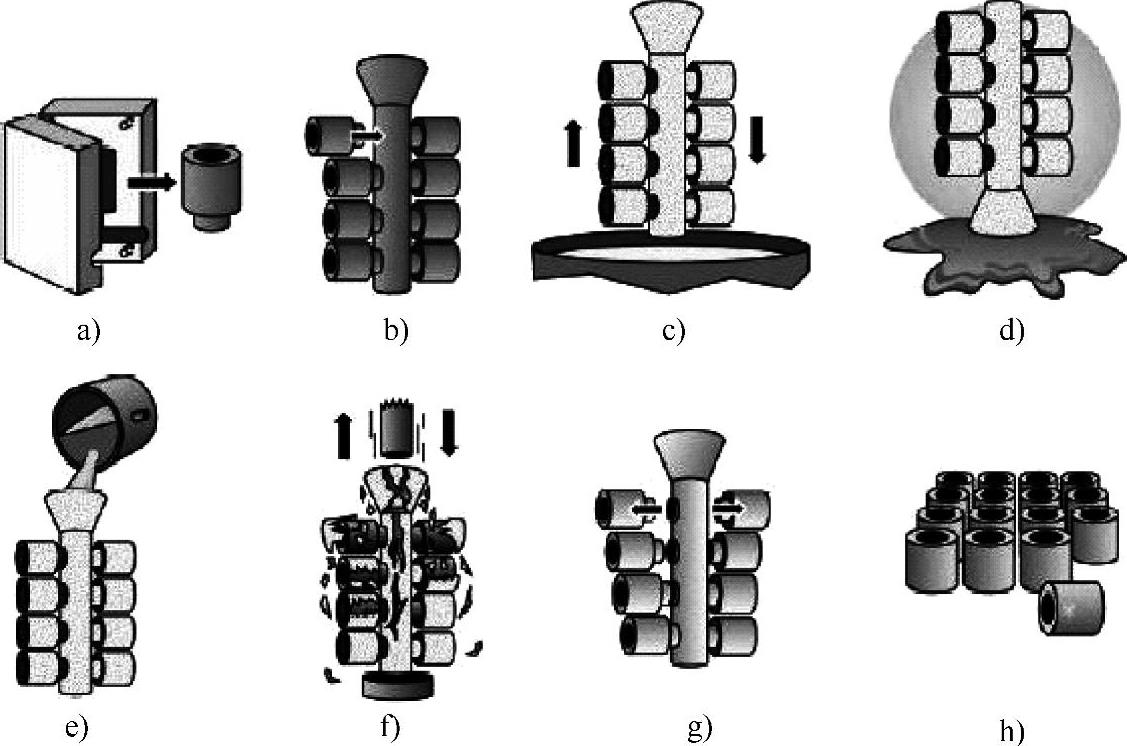

陶瓷材料的另一个重要应用是用于制作浇注熔化金属的模具(见图2-3),其工艺过程是,首先用压型(模具)注射蜡模,将若干蜡模装配成蜡模树,再在蜡模的表面涂覆多层陶瓷砂浆(又称挂浆),然后,对其加热,熔化并去除蜡模,焙烧砂浆,获得与蜡模形状相应的陶瓷型壳(模具),再用此型壳浇注熔化的金属,最终得到金属工件。

图2-2 压制成形坯体

图2-3 传统失蜡铸造工艺过程

a)用压型注射蜡模 b)装配蜡模树 c)挂浆 d)脱蜡、焙烧 e)浇注熔化金属 f)清除型壳 g)分离铸件 h)铸件

上述工艺称为失蜡铸造,是铸造金属工件的一种传统方法,它有许多优点,但是也存在如下几个问题:

(1)金属压型的机械加工

通常,注射蜡模用的金属压型必须用切削加工机床加工,对于形状较复杂、精度要求较高的压型还需用CNC机床加工,相当麻烦和费时。

(2)砂浆的涂覆与结壳

浇注熔化金属的壳型为薄壳状结构,在蜡模表面逐层涂覆砂浆后,必须首先在空气中干燥(每层需几小时),然后在加热炉中焙烧成壳,因此十分费时,往往需要若干天时间和占用大量的车间面积。

(3)环境污染

由于传统的失蜡铸造的熔模粉制备、蜡模挂浆和浇注多数都是在敞开环境下进行的,有大量的烟尘和辐射热,污染严重。

从以上失蜡铸造工艺过程可见,为了获得能浇注熔化金属的陶瓷模(壳型),必须首先制作压型(模具),因而造成诸多问题。

显然,模具制造已成为发展陶瓷器件(包括陶瓷模)的主要障碍,陶瓷无模成形技术是克服此障碍的最有效办法,自由成形工艺使这种技术的实现成为可能。

有关功能器件自由成形的文章

用激光固化法成形陶瓷器件时,原材料还可以不是光固化陶瓷悬浮液,而是光固化陶瓷浆料,它由陶瓷粉、丙烯酸酯单体、光引发剂、分散剂和增稠剂组成。通常,激光固化法难以成形小于600μm的陶瓷特征结构。图2-6~图2-8是用激光固化自由成形机直接成形的一些陶瓷件。......

2023-06-15

所谓直接烧结自由成形是,用激光束烧结塑料粉,直接得到塑料成形件。显然,用激光烧结自由成形陶瓷器件时,只能采用第二种间接烧结自由成形工艺。采用有机粘结剂时,激光烧结成形件应进行两次加热后处理:第一次加热,烧除粘结剂;第二次加热,用高温烧结得到最终的“褐件”。......

2023-06-15

图2-25 陶瓷膜用激光切割自由成形机粘接、切割陶瓷膜而成的工件为陶瓷生坯件,它的强度很低,需进行后处理,即去除粘结剂和烧结致密化。表2-4 抗弯强度比较图2-27 激光切割自由成形的陶瓷件图2-27是激光切割自由成形的陶瓷件。单相陶瓷件强度为400MPa,复合陶瓷件为500MPa。采用Al2O3制作了三种零件:法兰盘、三层结构的陶瓷片和液流增幅器,并得到实用。......

2023-06-15

图2-38 DoP型自由成形陶瓷件2.DoS型三维打印自由成形DoS型自由成形的过程如图2-40所示[55]:①用浆料喷头将体积分数约为30%的陶瓷和溶剂/分散剂的浆料喷射在工作台基板上,构成浆料层,并加热此浆料层,去除其中的溶剂/分散剂,使其干燥。③使生坯件在氩气中加热至150℃,并保持1h,以便固化粘结剂并使其不溶解。......

2023-06-15

陶瓷的成形工艺过程为:粉料制备—配料—坯料成形—制品的烧结。陶瓷制件种类繁多,形状、规格、大小不一,应该正确选择合理的坯体成形方法来满足不同制件的要求。......

2023-06-24

成形微机电器件的激光固化自由成形系统有以下两种:扫描式μSLA和掩膜投影式μSLA。掩膜投影式μSLA系统在掩膜投影式μSLA系统中,工件的整个截面层的聚合化由一次照射曝光完成。目前,掩膜投影式μSLA系统的成形件的横向分辨率已达到2μm,纵向分辨率已达到5μm,成形件的最大尺寸为10.24mm×7.68mm×20mm。图3-120 具有DMD芯片的微镜产生的角度图3-121 MPμSLA系统的成形件......

2023-06-15

通常,多孔金属材料单位体积的重量仅是实体材料的1/10或更轻,且不同构形的微观结构对材料的力学及其他物理特性有显著影响。超轻多孔金属构件可以用多种自由成形工艺制作,例如图3-116所示分别为EBM和SLM工艺成形的超轻多孔金属构件。......

2023-06-15

EOS StainlessSteel GP1这种材料是呈细粉状的预合金化不锈钢,它有很好的耐蚀性和机械性能,在激光作用下有极好的展延性,通常用于成形功能件、要求高耐蚀性和消毒性的工件,以及特别要求高韧性和展延性的工件。EOS CobaltChrome SP2这种材料是呈细粉状的钴—铬—钼基高温合金,它有极好的机械性能、耐蚀性和耐高温性,通常用于成形牙科修复物。图3-99~图3-101是激光烧结自由成形的金属件。......

2023-06-15

相关推荐