图2-23 激光切割自由成形机原理图激光切割自由成形机的工作过程见图2-24,成形结束后得到包含成形件和废料的叠层块,成形件被废料小网格包围,剔除这些小网格之后,便可得到三维成形件。图2-24 激光切割自由成形机的工作过程a)工作台下降一层的高度送进新一层纸 b)热粘压 c)切割轮廓线和网格线......

2023-06-15

20世纪80年代之前,制造业制作工件的通常方法是采用体积大于工件的毛坯(原材料或铸造、锻压得到的坯料),通过车、铣、刨、钻、磨或电加工等工艺,切除毛坯上多余的材料形成工件。这种工艺属于减成制造法(简称减成法,Sub-tractive Fabrication),优点是工件精度高,可加工的原材料广泛,因此一直是制造业的主流工艺。

但是,减成法工艺也有明显的缺点:制作周期一般较长,成本较高,往往还需要制作模具的中间环节。随着社会的进步和科技的发展,产品的更新换代日新月异,减成法工艺难以缩短产品由设计到定型的过程。

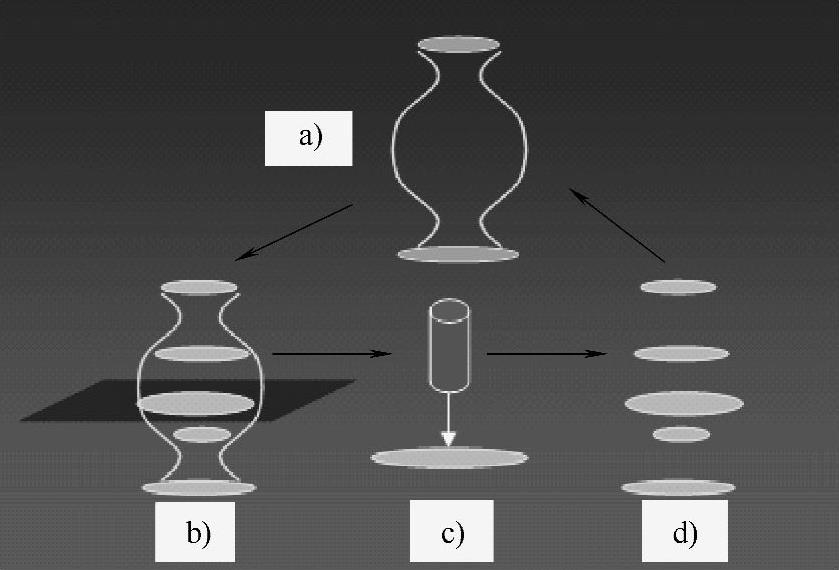

20世纪80年代末期面世的快速成形(Rapid Prototyping,RP)工艺突破了减成法工艺的局限,采用堆积式自由成形(Free-Form Fabrication,FFF)技术,开创了加成制造法(简称加成法,Additive Fabrication)新工艺,它将计算机辅助设计(CAD)、计算机辅助制造(CAM)、计算机数字控制(CNC)、激光、精密伺服驱动等先进技术和新材料融为一体。实现加成法工艺的快速成形机可依据计算机构成的工件三维CAD设计模型(见图1-1a),首先用软件对设计模型进行分层切片,得到各层截面的二维轮廓图(见图1-1b),然后按照这些轮廓图进行分层自由成形,构成各个截面轮廓层薄片(见图1-1c,截面层厚度一般为0.05~0.20mm),并将这些薄片逐步顺序堆积成三维工件(见图1-1d)。

图1-1 工件的自由成形(三维—二维—三维的转换)

a)三维设计模型 b)模型分层切片 c)分层成片 d)堆积成体

自由成形将复杂的三维加工转化成简单的二维加工的组合,不必采用传统的加工机床和工模具,一般只需传统加工方法30%~50%的工时和20%~35%的成本,就能直接制造出产品样品(原型件)或模具。由于自由成形具有上述突出优点,近20年来发展迅速,自由成形产品销售和服务总额的年平均增长率高达26.4%,自由成形已成为现代先进制造技术中的一项支柱技术。

上述情况表明,针对由原材料至成品的整个工艺过程来看,自由成形节省了制作工模具的时间,因此可称其为“快速成形”。但自由成形工艺的核心是逐层制作薄片和层层堆积,这些工序本身比较费时,与减成法相比并非“快速”。基于这个原因,本书为避免误导,将这种加成制造法称为“自由成形”,或照顾到过去的习惯称为“自由快速成形”,而不称为“快速成形”。

有关功能器件自由成形的文章

图2-23 激光切割自由成形机原理图激光切割自由成形机的工作过程见图2-24,成形结束后得到包含成形件和废料的叠层块,成形件被废料小网格包围,剔除这些小网格之后,便可得到三维成形件。图2-24 激光切割自由成形机的工作过程a)工作台下降一层的高度送进新一层纸 b)热粘压 c)切割轮廓线和网格线......

2023-06-15

回顾这一阶段的进程,自由成形技术的研究人员主要致力于提高成形件的精度,试图使其具有与减成法竞争的能力。通俗地说,目前商品化自由成形机制作的工件多数只能做到“形似”,而难以做到“神似”。这些自由成形机适用的原材料通常不能由用户自行选定,并且与用户所需的最终材料可能有很大的差别。......

2023-06-15

以下肢的假肢为例,它主要由三个部件组成:接受腔、义腿和义足。图5-68 假肢与接受腔目前,假肢接受腔的常用材料为树脂或聚丙烯,传统的制作方法与自由成形方法见图5-69。图5-70是穿戴用三维打印自由成形的接受腔的桡动脉病人,图5-71是穿戴用三维打印自由成形的接受腔的小腿假肢病人,此接受腔上包裹了碳纤维增强树脂材料。图5-72 熔融挤压自由成形的ABS接受腔图5-73 激光烧结自由成形的接受腔......

2023-06-15

激光固化自由成形机由液槽、可升降工作台、激光器及扫描系统、计算机数控系统等组成。在这一层液态光敏树脂受到紫外激光束照射的部位,液态光敏树脂发生聚合反应而快速固化,形成相应的一层固态的成形件截面轮廓和支撑结构。......

2023-06-15

图5-78 SLS/SLM自由成形的金属牙架a)不锈钢牙架 b)Ti6Al4V牙架 c)由粉材中取出的牙架华中科技大学的曾晓雁等用SLM成形了可摘局部义齿支架[43],所用激光为YAG或光纤激光器,功率为100~200W,聚焦光斑尺寸为10~100μm,第一层的扫描速度为50~150mm/s,后续层的扫描速度为250~800mm/s。成形过程中用高纯度氩气保护。......

2023-06-15

复杂器官的组织有以下重要特点[47]:①三维结构;②要求有实现器官特定功能的特殊微结构;③由多种类型的细胞和细胞外基质组成;④有用于供养器官内细胞的复杂血管网。图5-32 一体化生物制造系统随着细胞打印概念的提出,人们尝试采用了多种不同技术打印细胞,如喷墨式打印、机械压挤式打印、电喷射式打印和激光诱导式打印等。......

2023-06-15

激光烧结自由成形常采用CO2激光束选择性烧结聚合物或者聚合物/生物陶瓷(如HA)的复合材料粉末来形成材料层。如图5-26所示,用激光烧结自由成形的PCL支架的孔径为1.75~2.5mm,孔隙率为79%,压缩模量为52~67MPa,屈服强度可达2~3.2MPa[33]。美国的Lee等人用PMMA作为粘结剂,与多种磷酸钙盐粉末混合,用SinterStation2000自由成形机制作支架原型,再经过烧结等后处理过程去除有机质,构成HA多孔支架,密度为1.4g/cm3,孔隙率为30%,压缩强度为18.6MPa。......

2023-06-15

图5-27是美国德州大学奥斯汀分校研制的用于制作支架的一种激光固化自由成形系统——DMD Projection Printing系统,此系统是基于数字微镜元件的掩膜投影式μSLA系统,它由DMD阵列、UV灯源、聚焦镜、伺服工作台、储液箱和供液泵等组成,其中DMD阵列用作动态掩膜,系统的成形分辨率与生物细胞的尺寸(μm)相当。......

2023-06-15

相关推荐