若用普通粘土砂,则应在制芯材料、操作工艺等方面符合更详细的规定,才能达到上述要求。铸型应是整体的,中间不设分型面。为便于造芯操作和起模,应根据内腔法兰的具体情况和烘缸的总长度尺寸决定芯盒的分段节数。2)有利于采用一型多铸工艺。......

2023-07-02

1.设计原则

结合现场实际情况,充分考虑用户的远期发展目标和满足用户近期要求为基本点,从专业和经验的角度出发,遵循经济、合理、先进、实用、可靠的原则,采用科学而先进的方法和理念,进行系统的总体规划和设计。在具体的工艺设计中遵循以下原则:

(1)满足工艺要求,实现柔性化制造;

(2)有限空间最大存储量;

(3)作业流程自动化管理;

(4)操作简便,维护方便;

(5)系统高稳定及可靠性;

(6)可扩展性强;

(7)管理的信息化、网络化、智能化、标准化、柔性化。

2.柔性生产线设计案例

本案例是以西门子SIMATIC S7-300 PLC作为主站,三台NC机床、一台机器人、上下料传送带作为从站,通过FANUC系统的PROFIBUS功能通信连接,构建一条柔性线生产线。

1)柔性生产线结构

柔性生产线整体结构、机器人上料装夹如图5-43和图5-44所示。

图5-43 柔性生产线整体结构

2)柔性线的组成技术要求

(1)各NC系统及机器人与主站控制器之间通过PROFIBUS总线通信,各机床在其机床上增加PROFIBUS总线端口。

(2)主站控制器上的触摸屏上实现人工输入刀具补偿数据、程序号检索、将外部坐标偏移数据传送至机床。

图5-44 机器人上料装夹

(3)在机器人与机床连线生产时,人工检测到工件加工偏差,在主站触摸屏上输入刀具补偿值传送至NC,系统对接收的刀补数据进行处理并在下一个加工程序中进行体现。

(4)系统在手动模式下生产时,NC机床独立由人工操作,取放件亦由人工完成。在手动模式下生产时,机床需要独立对刀具进行计数管理,刀具寿命到达时需要提醒操作人员进行刀具更换。手动模式下生产如果人工检测到加工偏差,需要在机床上输入刀补数值进行修正。机床采用手动独立操作模式主要是考虑在机器人出现故障时能够保证机床可人工生产。

(5)NC机床需装有自动开门功能、夹爪自动夹放功能、夹头及刀具加装吹屑装置。

3)柔性生产线组成的配置方案

设备及配置:

数控系统:0i-MD、0i-TD;

现场总线:PROFIBUS从站;

主站控制器:SIMATIC S7-300(CPU 313C-2DP);

主站人机界面:HITECH;

传输带及驱动设备:上料口、下料口、SIMATIC S7-200;

机器人:瑞典ABB;

4)柔性生产线调试流程:

(1)PROFIBUS从站参数设定。

作为从站,需要正确设定从站号和地址。本例中OIMD与OITD系统均作为从站,故其参数设定需要给主站S7-300提供相应的GSD文件。由此文件中获取从站的设备版本号、定义支持的协议、设备类型、设备硬件及软件版本号、ID、支持的波特率、信息长度、诊断信息含义、输入\输出模块可选范围等。

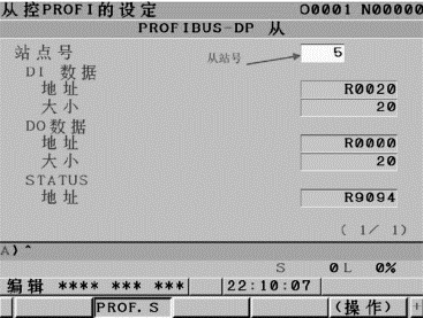

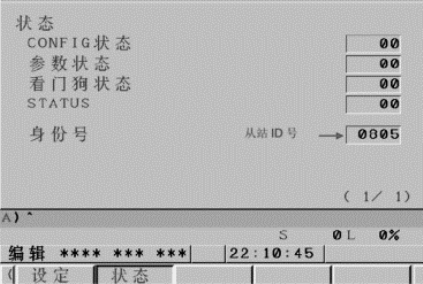

①主站校验从站的ID号(即:需从站GSD文件考入主站设定区)设定从站参数,如图5-45和图5-46所示。

②主站校验从站模块配置,分配对应的IO地址;

③主从站的循环IO数据交换。

图5-45 PROFIBUS从站参数设定

图5-46 PROFIBUS从站状态画面

(2)PROFIBUS主从站连线通信如图5-47所示。

图5-47 PROFIBUS主从站连线通信

(3)机床动作功能调试:

建立以上通信功能后,通过主站人机界面实现对柔性线的控制,完成机器人自动上下料、机床自动加工等操作。

其中主站人机界面(HITECH)与S7-300 PLC之间通信采用RS232连接,在线修改的数据则通过PROFIBUS功能传送至各机床单元。

机床动作部分,需结合FANUC系统中外部数据输入功能完成在线刀具补偿数据修改、外部工件坐标系偏移补偿、外部程序号检索、刀具寿命管理并配合机器人动作实现不同工序与加工工艺的调用。

以上部分PMC程序编制完成后,需要将从站分配的地址与主站的地址进行信息对应,从而使得主站控制的人机界面能够完成对各从站机床的控制。主站控制的人机界面如图5-48~图5-50所示。

图5-48 主站人机界面

图5-49 主站人机界面车床设定界面

图5-50 主站人机界面加工中心设定界面

■任务总结

通过对柔性生产线介绍以及柔性生产线设计案例的学习,使学生熟悉柔性生产线的概念、构成、优点以及发展趋势,掌握柔性生产线的工艺设计的主要原则,对柔性生产线在工业生产中的应用有了深刻的理解。

■拓展案例

1.如何以最简单的方式形成高度柔性生产线?

2.如何实现柔性化生产线不同零件的共线生产?

有关自动化生产线安装与调试的文章

若用普通粘土砂,则应在制芯材料、操作工艺等方面符合更详细的规定,才能达到上述要求。铸型应是整体的,中间不设分型面。为便于造芯操作和起模,应根据内腔法兰的具体情况和烘缸的总长度尺寸决定芯盒的分段节数。2)有利于采用一型多铸工艺。......

2023-07-02

图9-5 雨淋式铸造工艺示意图1—内浇道 2—大型集渣槽3—出气冒口图9-6 小型锅件铸造工艺示意图a)直接从中央浇道注入 b)从多道浇道注入2.底注式中小型锅形铸件多采用将锅底朝下的浇注位置,设置底注式浇注系统,铁液在铸型内上升较平稳,对型壁的冲击力较小,中央砂芯的排气畅通。......

2023-07-02

故铸造线收缩率常取0.6%~0.8%,对铸件的不同方向,可采用不同的铸造线收缩率。为了防止这些问题的产生,在进行铸造工艺设计时,可根据经验在铸件的局部采用适当的工艺补正量,其值要根据具体情况决定,例如多联气缸体两侧的连接法兰,为防止在固态收缩过程中因受到砂芯的机械阻碍作用而造成法兰厚度尺寸不够,可在法兰背面加上适当的工艺补正量。......

2023-07-02

4)软件系统软件系统指保证柔性生产线用电子计算机进行有效管理,是必不可少的组成部分。将不同的机床进行编组整合进柔性生产线中,可有效利用资源,减少工艺流程,缩短生产时间,增大生产效益。柔性生产线集检验、装卡和维护工作于一体,运行非常灵活。在这个大系统中,柔性生产线是它的一个组成部分。......

2023-06-15

其上部为高压部分,缸径φ80mm,水压试验压力为12MPa;下部为低压部分,缸径φ284mm,水压试验压力为3.2MPa。浇注系统的设置应有利于促进气缸体的方向性凝固,增强补缩作用,以防止产生局部缩松和渗漏现象。......

2023-07-02

浇注系统的特殊设计是采用底注式与雨淋式顶注相结合的联合浇注系统。在常见的缺陷中,多数情况是因为浇注系统设置不合理而造成的。要根据气缸套的种类、大小、结构、壁厚及铸造工艺等情况而定。......

2023-07-02

铸件线收缩率 铸件实际线收缩率的大小受金属种类和收缩过程中受机械阻碍收缩的程度等诸多因素的综合影响。芯骨 涡壳体的冷却水腔砂芯形状复杂、面积大、厚度小,制造难度最大,是影响该铸件质量的最主要部分之一。因此对芯骨的刚性有特殊要求。要从工艺设计上采取相应措施,组芯时避免使用型芯撑,因它容易引起漏水。因壳体壁薄,且结构形状复杂,在浇注过程中,铁液的降温幅度较大,故应适当增加浇注系统面积,缩短浇注时间。......

2023-07-02

在全部砂芯组装完毕后,将整个砂型竖起的操作过程较为麻烦,要注意防止砂芯、砂型松动。图1-39 柴油发动机三联气缸体铸造工艺简图三、砂芯气缸体的砂芯主要可分为缸筒、冷却水腔、换气道和曲轴箱砂芯等。它有两个缸筒,缸筒内的水压试验压力为7.5MPa,冷却水腔压力为0.6MPa;侧壁的主要壁厚为8mm。......

2023-07-02

相关推荐