任务分析1.知识目标了解输送单元的结构和工作过程;掌握输送单元的元件组成及功能,包括:各类传感器、气动机械手、伺服驱动器、伺服电动机等;掌握该单元的PLC控制伺服驱动器的工作原理以及程序流程的编制。......

2025-09-29

1.训练目标

根据全线运行的要求,对输送单元的程序进行修改,完成主站控制程序的编写。

图4-23 从站梯形图程序

2.程序的编制

输送单元是自动化生产线中最为重要同时也是承担任务最为繁重的工作单元,主要体现在:

(1)输送单元PLC与触摸屏相连接,接收来自触摸屏的主令信号,同时把系统状态信息回馈到触摸屏。

(2)作为网络的主站,要进行大量的网络信息处理。

(3)需完成本单元的,且联机方式下的工艺生产任务与单机运行时略有差异。因此,把输送单元的单机控制程序修改为联机控制,工作量要大一些。下面着重讨论编程中应予注意的问题和有关编程思路。

1)内存的配置

为了使程序更为清晰合理,编写程序前应尽可能详细地规划所需使用的内存。前面已经规划了供网络变量使用的内存、存储区的地址范围。在人机界面组态中,也规划了人机界面与PLC的连接变量的设备通道,整理成表格形式,如表4-1所示。

表4-1 人机界面与PLC的连接变量的设备通道

只有在配置了上面所提及的存储器后,才能考虑编程中所用到的其他中间变量。避免非法访问内部存储器,是编程中必须注意的问题。

2)主程序结构

由于输送单元承担的任务较多,联机运行时,主程序有较大的变动。

(1)每一扫描周期,需调用网络读写子程序和通信子程序。

(2)完成系统工作模式的逻辑判断,除了输送单元本身要处于联机方式外,必须所有从站都处于联机方式。

(3)联机方式下,系统复位的主令信号由HMI发出。在初始状态检查中,系统准备就绪的条件,除输送单元本身要就绪外,所有从站均应准备就绪。因此,初态检查复位子程序中,除了完成输送单元本站初始状态检查和复位操作外,还要通过网络读取各从站准备就绪信息。

(4)总的来说,整体运行过程仍是按初态检查→准备就绪→等待启动→投入运行等几个阶段逐步进行,但阶段的开始或结束的条件则发生变化。

(5)为了实现急停功能,程序主体控制部分需要放在主控指令中执行,即放在MC(主控)和MCR(主控复位)指令间。当顺控指令断开时,顺控内部的元件现状保持的有:累计定时器、计数器、用置位和复位指令驱动元件。变成断开的元件有:非累计定时器、用OUT指令驱动的元件。MC、MCR指令的具体使用方法和其他注意事项请参考FX3U编程手册。

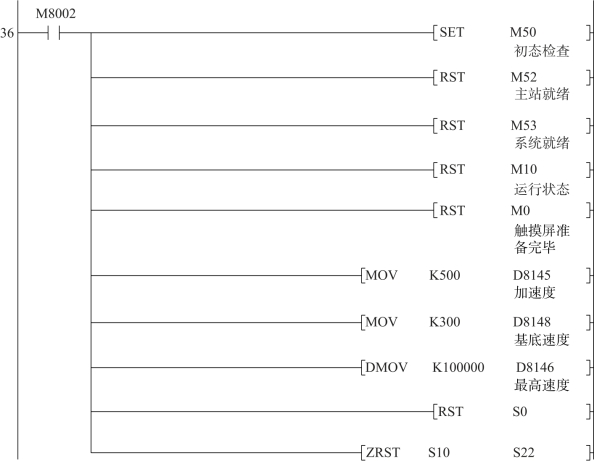

以上是主程序编程思路,下面给出主程序清单,如图4-24~图4-27所示。

图4-24 通信参数设置

图4-25 通信诊断

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图4-26 调用通信子程序

初态检查包括主站初始状态检查及复位操作,以及各从站初始状态,如图4-28~图4-30所示。

3)“运行控制”子程序的结构

输送单元联机的工艺过程与单机过程仅略有不同,需修改之处并不多,主要有如下几点:

(1)项目七工作任务中,传送功能测试子程序在初始步就开始执行机械手往供料单元物料台抓取工件,而联机方式下,初始步的操作应为:通过网络向供料单元请求供料,收到供料单元供料完成信号后,如果没有停止指令,则转移下一步即执行抓取工件。

图4-27 标志位复位的脉冲参数设置

图4-28 初始检测

(2)单机运行时,机械手往加工单元加工台放下工件,等待2 s取回工件,而联机方式下,取回工件的条件是收到来自网络的加工完成信号。装配单元的情况与此相同。

图4-29 启停控制、急停处理

图4-30 状态指示

(3)单机运行时,测试过程结束即退出运行状态。联机方式下,一个工作周期完成后,返回初始步,如果没有停止指令开始下一工作周期。

由此,在项目三输送单元子程序基础上修改的运行控制子程序流程说明如图4-31所示。

图4-31 运行控制子程序流程说明

4)“通信”子程序

“通信”子程序的功能包括从站报警信号处理,转发(从站间、HMI)以及向HMI提供输送单元机械手当前位置信息。主程序在每一扫描周期都调用这一子程序。

(1)报警信号处理、转发包括:

①供料单元工件不足和工件没有的报警信号转发往装配单元,为警示灯工作提供信息。

②处理供料单元“工件没有”或装配单元“零件没有”的报警信号。

③向HMI提供网络正常/故障信息。

(2)向HMI提供输送单元机械手当前位置信息,由脉冲累计数除以100得到。

①在每一扫描周期把以脉冲数表示的当前位置转换为长度信息(mm),转发给HMI的连接变量D2000。

②每当返回原点完成后,脉冲累计数被清零。

相关文章

任务分析1.知识目标了解输送单元的结构和工作过程;掌握输送单元的元件组成及功能,包括:各类传感器、气动机械手、伺服驱动器、伺服电动机等;掌握该单元的PLC控制伺服驱动器的工作原理以及程序流程的编制。......

2025-09-29

任务分析1.知识目标了解加工单元的结构和工作过程;掌握加工单元的元件组成及功能,包括传感器、气动机械手、冲压气缸等;掌握该单元的PLC控制原理和程序控制流程。......

2025-09-29

线路应该用黑色尼龙扎带进行绑扎,以不使导线外皮变形为宜。接地端一定要可靠连接保护地线。伺服驱动器的信号输出端要和伺服电动机的信号输入端连接,具体接线应参照说明书。要注意伺服驱动器使能信号线的连接。......

2025-09-29

在联机运行情况下,由工作任务书规定的各从站工艺过程是基本固定的,原单机程序中工艺控制程序基本变动不大。工作任务书明确地规定了工作模式切换的条件,目的是避免误操作的发生,确保系统可靠运行。......

2025-09-29

任务分析1.知识目标了解装配单元的结构和工作过程;掌握装配单元的元件组成及功能,包括传感器、气动机械手、气动回转台、直线气缸、警示灯等;掌握该单元的PLC控制原理和程序编制流程。......

2025-09-29

我们的任务是:对设备进行安装,包括装置侧的机械装配和气路连接以及PLC侧的电路的连接并进行调试;其次,编写PLC控制程序并进行单机调试,最终达到工作要求。......

2025-09-29

任务分析1.知识目标了解自动化生产线的工作方式,掌握三菱PLC编程语言的使用方法。任务实施自动化生产线的工作模式分为单机工作和全线运行模式。根据自动化生产线程序编制的任务分析,将任务分为两个模块,一是自动化生产线从站控制程序,二是自动化生产线主站控制程序。......

2025-09-29

图3-20 结构优化后,打击杆的应力应变分布云图与1688号节点的应力应变时间历程曲线a)应力分布云图与1688号节点的应力时间历程曲线 b)应变分布云图与1688号节点的应变时间历程曲线结构优化后,打击杆分别选用A3钢、调质45钢和调质40Cr时的寿命分布云图如图3-21所示,可见:1)结构优化后的打击杆中间部分寿命较长,原打击杆中间凸台部分的薄弱环节已经消除,这是由于结构优化后的打击杆中间部分为一整个圆柱,应力集中现象消除。......

2025-09-29

相关推荐