图4-31运行控制子程序流程说明4)“通信”子程序“通信”子程序的功能包括从站报警信号处理,转发以及向HMI提供输送单元机械手当前位置信息。......

2023-06-15

1.训练目标

根据全线运行的要求,对供料单元、装配单元、加工单元、分拣单元的程序进行修改,完成从站控制程序的编写。

2.程序的编制

自动化生产线各工作单元在单机运行时的编程思路,在前面各项目中均做了介绍。在联机运行情况下,由工作任务书规定的各从站工艺过程是基本固定的,原单机程序中工艺控制程序基本变动不大。在单机程序的基础上修改、编制联机运行程序,实现上并不太困难。下面首先以供料单元的联机编程为例说明编程思路。

联机运行情况下的主要变动,一是在运行条件上有所不同,主令信号来自系统通过网络下传的信号;二是各工作单元之间通过网络不断交换信号,由此确定各单元的程序流向和运行条件。

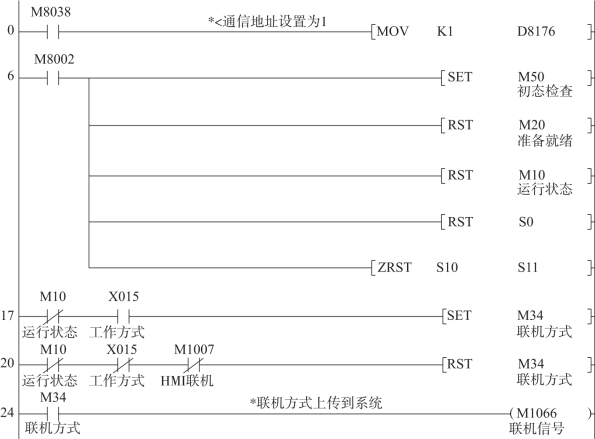

对于前者,首先须明确工作单元当前的工作模式,以此确定当前有效的主令信号。工作任务书明确地规定了工作模式切换的条件,目的是避免误操作的发生,确保系统可靠运行。工作模式切换条件的逻辑判断在上电初始化(M8002 ON)后即进行。工作单元初始化和工作方式确定如图4-22所示。

图4-22 工作单元初始化和工作方式确定

接下来的工作与前面单机时类似,即:

(1)进行初始状态检查,判别工作单元是否准备就绪。

(2)若准备就绪,则收到全线运行信号或本单元启动信号后投入运行状态。

(3)在运行状态下,不断监视停止命令是否到来,一旦到来即置位停止指令,待工作单元的工艺过程完成一个工作周期后,使工作单元停止工作。其梯形图程序如图4-23所示。

下一步就进入工作单元的工艺控制过程,即从初始步S0开始的步进顺序控制过程。这一步进程序与前面单机情况基本相同,只是增加了写网络变量向系统报告工作状态的工作。

其他从站的编程方法与供料单元基本类似,此处不再详述。建议读者对照各工作单元单机例程和联机例程仔细加以比较和分析。

有关自动化生产线安装与调试的文章

图4-31运行控制子程序流程说明4)“通信”子程序“通信”子程序的功能包括从站报警信号处理,转发以及向HMI提供输送单元机械手当前位置信息。......

2023-06-15

如果发生“工件没有”的报警信号,警示灯中红色灯以亮1 s,灭0.5 s的方式闪烁;黄色灯熄灭,绿色灯保持长亮。若“工件没有”的报警信号来自供料单元,且供料单元物料台上已推出工件,系统继续运行,直至完成该工作周期尚未完成的工作。......

2023-06-15

图13-8 PPO1通信类型PPO规定了PLC与变频器等驱动装置通信时报文中有效数据的结构。MM440变频器以前仅支持PPO1和PPO3,现在也支持PPO2、PPO4了。在本例中选择PPO1,由4PKW/2PZD组成。4)最后一步就是将地址分配给变频器,如图13-12所示,单击DP从站,就会出现带颜色的“插槽”,此时需要将PPO1协议拖入到该“插槽”中即可完成,如图13-13所示。图13-10 选择从站地址“4”图13-11 DP主站和DP从站图13-12 地址分配图13-13 MM440变频器的PPO1协议......

2023-06-18

任务分析1.知识目标了解加工单元的结构和工作过程;掌握加工单元的元件组成及功能,包括传感器、气动机械手、冲压气缸等;掌握该单元的PLC控制原理和程序控制流程。......

2023-06-15

线路应该用黑色尼龙扎带进行绑扎,以不使导线外皮变形为宜。接地端一定要可靠连接保护地线。伺服驱动器的信号输出端要和伺服电动机的信号输入端连接,具体接线应参照说明书。要注意伺服驱动器使能信号线的连接。......

2023-06-15

图4-40设备编辑窗口4.主画面制作和组态按如下步骤制作和组态主画面:制作主画面的标题文字、插入时钟、在工具箱中选择直线构件,把标题文字下方的区域划分为如图4-41所示的两部分。图4-41制作主画面制作各从站单元画面并组态。图4-42制作各从站单元画面并组态与其他指示灯组态不同的是:缺料报警分段点1设置的颜色是红色,并且还需组态闪烁功能。图4-45滑动输入器......

2023-06-15

当待加工工件被检出而加工过程开始后,如果按下急停按钮,本单元所有机构应立即停止运行,HL2指示灯以1 Hz频率闪烁。按下启动按钮SB2,设备启动,“设备运行”指示灯HL2也长亮,开始功能测试过程。......

2023-06-15

任务分析1.知识目标了解自动化生产线的工作方式,掌握三菱PLC编程语言的使用方法。任务实施自动化生产线的工作模式分为单机工作和全线运行模式。根据自动化生产线程序编制的任务分析,将任务分为两个模块,一是自动化生产线从站控制程序,二是自动化生产线主站控制程序。......

2023-06-15

相关推荐