为了使气缸能自如动作,应清空供料单元料仓内的工件。接通供料单元电源,确保PLC在STOP状态。供料单元的工作是供料控制,它是用一个单序列的步进顺序控制来实现的。图3-11供料单元推料动作梯形图程序编写完成后下载到PLC内,对供料单元进行整机调试,调试注意事项如下:①调整气动部分,检查气路是否正确,气压是否合理,气缸的动作速度是否合理。......

2023-06-15

1.输送单元的控制要求

(1)设备上电和气源接通后,若系统已在初始状态,则指示灯HL1长亮,否则该指示灯以1 Hz频率闪烁。

(2)若系统不在初始状态,应按下按钮SB1执行复位操作。复位完成,指示灯HL1长亮。若按钮/指示灯模块的方式选择开关SA置于“单机方式”位置,按下启动按钮SB2,设备启动,“设备运行”指示灯HL2也长亮,开始功能测试过程。

(3)正常功能测试:

①抓取机械手装置从供料单元物料台抓取工件。

②抓取动作完成后,机械手装置向装配单元移动,移动速度不小于300 mm/s。到达装配单元物料台的正前方后,把工件放到装配单元物料台上。

③放下工件动作完成2 s后,机械手装置执行抓取装配单元工件的操作。

④抓取动作完成后,机械手装置向加工单元移动,移动速度不小于300 mm/s。到达加工单元物料台的正前方后,把工件放到加工单元物料台上。

⑤放下工件动作完成2 s后,机械手装置执行抓取加工单元工件的操作。

⑥抓取动作完成后,摆台逆时针旋转90°,然后机械手装置向分拣单元移动,移动速度不小于300 mm/s,到达后在分拣单元进料口把工件放下。

⑦放下工件动作完成后,机械手手臂缩回,摆台顺时针旋转90°,然后以350 mm/s的速度返回原点。

⑧当机械手装置返回原点后,一个测试周期结束,系统停止运行。当供料单元的物料台上放置了工件时,可再按一次启动按钮SB2,开始新一轮的测试。

(4)系统运行的紧急停车测试:

若在工作过程中按下急停按钮QS,则系统立即停止运行。急停按钮复位后系统从急停前的断点开始继续运行。在急停状态,绿色指示灯HL2以1 Hz的频率闪烁,直到急停按钮复位且恢复正常运行时,HL2恢复长亮。

2.输送单元的编程思路

输送单元单机运行的程序结构与其他工作单元类似,也是包括系统启动/停止控制和主顺序控制过程两部分,但具体程序则比较复杂,所以若不预先考虑而到编程时随意设置,将会使程序凌乱,可读性差,甚至出现内存冲突的后果。因此编程前对中间变量有一个大体的规划是必要的,通常的做法是按变量功能划分存储区域,设置必要的中间变量,并留有充分余地,以便程序调试时添加或修改。

下面分步骤给出具体的编程思路:

1)异常情况检测和处理

在设备工作之前,先要对设备进行异常情况检测,在设备没有问题的情况下才能工作,输送单元的异常情况包括:发生越程故障和急停按钮被按下两种情况。

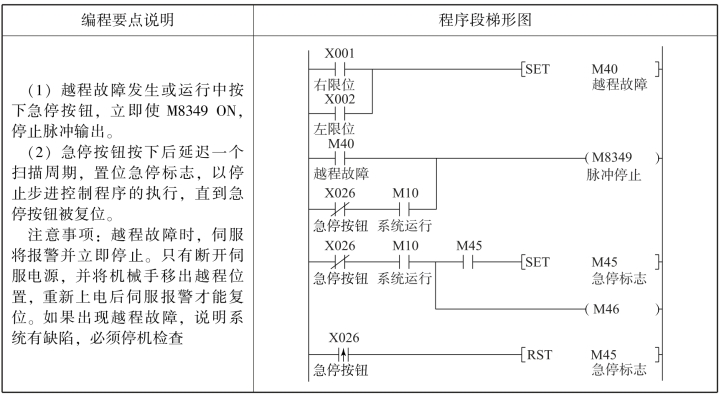

输送单元异常情况检测梯形图如表3-20所示。

表3-20 输送单元异常情况检测梯形图

紧急停车处理的程序梯形图如图3-57所示。

图3-57 紧急停车处理的程序梯形图

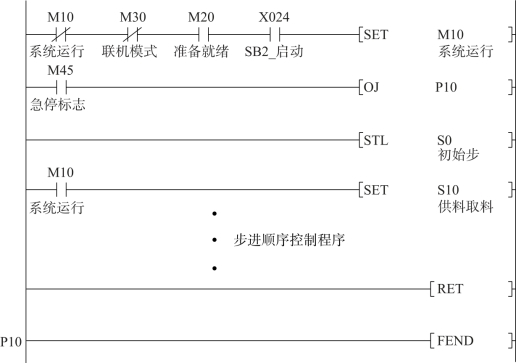

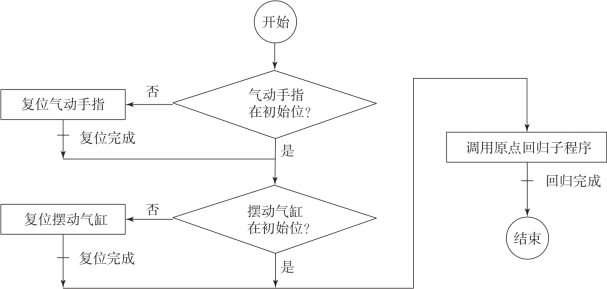

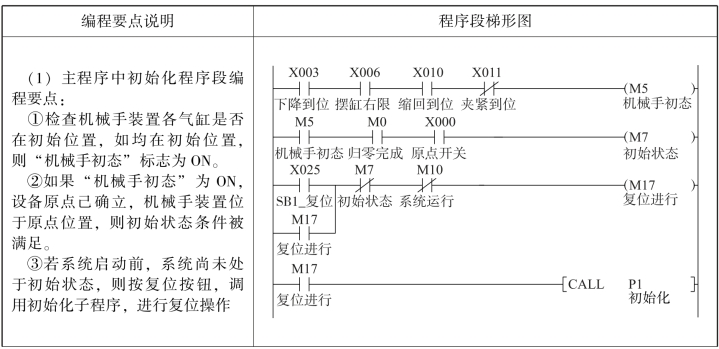

2)上电初始化

初始化的主要工作是检查机械手各气缸是否在初始位置、机械手是否在原点位置,如果系统尚未满足准备就绪条件,就需要按下复位按钮调用系统复位子程序,执行复位操作,使机械手装置复位到初始位置,然后调用原点回归子程序进行原点搜索,当原点搜索完成且机械手装置位于原点位置时,系统处于初始状态。

初始化的操作流程如图3-58所示。

图3-58 初始化操作流程图

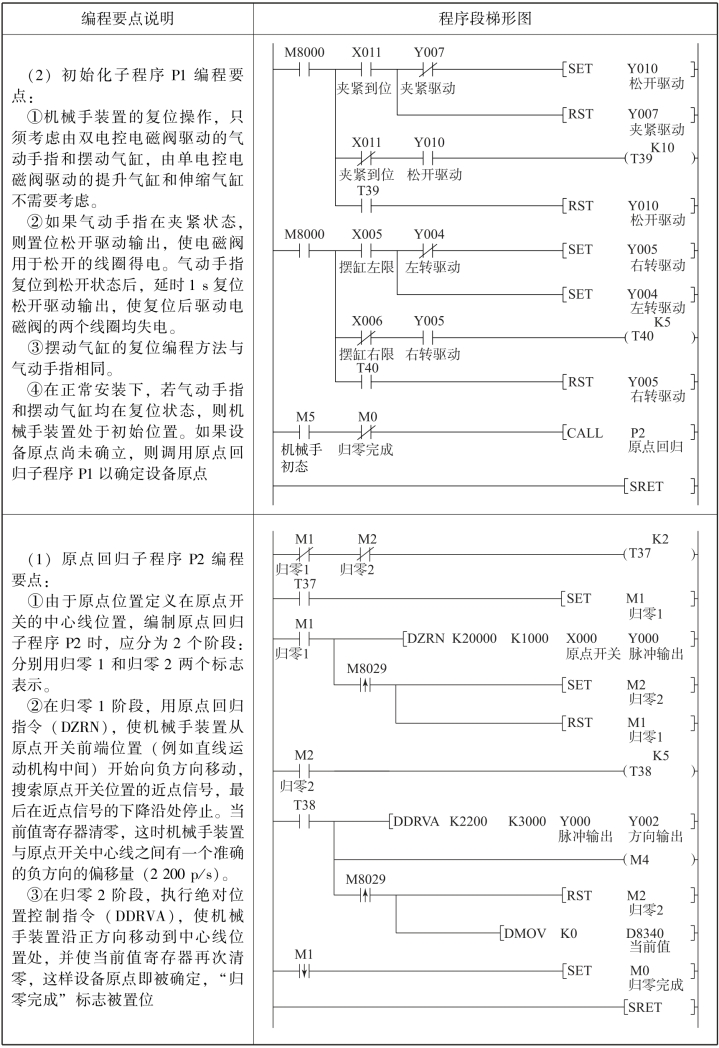

输送单元初始化梯形图如表3-21所示。

表3-21 输送单元初始化梯形图

续表

初始化阶段,机械手装置的复位操作,只须考虑由双电控电磁阀驱动的气动手指和摆动气缸,而由单电控电磁阀驱动的提升气缸和伸缩气缸不需要考虑。

原点回归过程完成后,“归零完成”标志被置位,从而直线运动的参考点被确立。在接下来的系统运行中,不需要再调用原点回归子程序。

3)主顺序控制过程

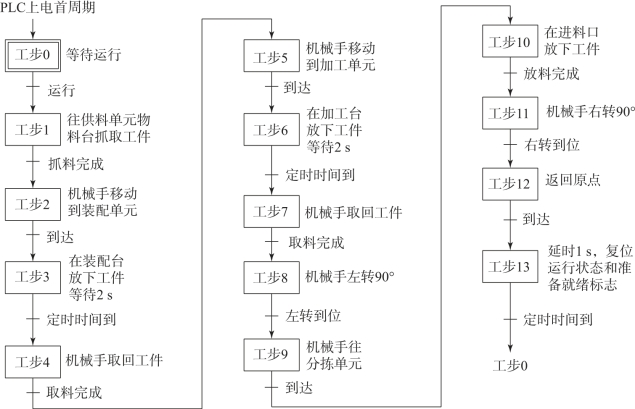

主顺序控制部分的主要任务是:工件输送。其工作过程是一个单顺序的步进顺序控制,共14步。第0步在PLC上电的首个扫描周期置位。

步进顺序控制过程的流程图如图3-59所示。

图3-59 步进顺序控制过程的流程图

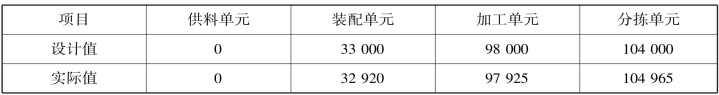

4)定位控制的编程

输送单元的机械手定位是利用绝对位置控制指令“DRVA”来实现的,根据脉冲数来控制机械手的位置,具体请参考本书的项目二、任务7.5“伺服电动机控制技术”,这里不再重复。表3-22所示为各工作单元的定位数据(具体数据需要根据实际安装位置调整)。

表3-22 各工作单元的定位数据

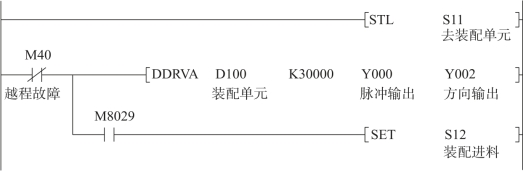

下面以工步2,机械手移动到装配单元为例,其梯形图如图3-60所示。

图3-60 输送单元机械手定位到装配单元梯形图

5)取机械手的抓取和放下工件操作的编程

由于机械手在不同的阶段抓取工件或放下工件的动作顺序是相同的,所以采用子程序调用的方法来实现,这样使程序编写得以简化。

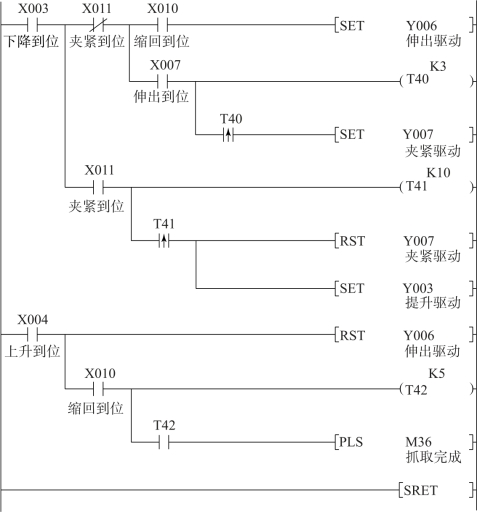

(1)抓取工件的动作是从机械手在初始位置开始,经过手臂伸出→手爪夹紧→提升,将工件抓起的功能,然后手臂缩回,完成抓取工件的动作,输出“抓取完成”标志。输送单元机械手抓取工件梯形图如图3-61所示。

图3-61 输送单元机械手抓取工件梯形图

(2)放下工件的动作则是在提升气缸在上限位置,手爪夹紧状态开始,经过手臂伸出→提升台下降→手爪松开等动作,将工件放下,然后手臂缩回返回到各气缸的初始位置,延时0.5 s后完成放下工件动作,输出“放下完成”标志。输送单元机械手放下工件梯形图如图3-62所示。

图3-62 输送单元机械手放下工件梯形图

3.程序调试注意事项

(1)在FX系列PLC的系统中,步进顺序程序必须在主程序中编制,子程序中不能使用STL/RET指令,否则会发生代号为6606的错误。

(2)运行程序前必须检查左、右极限开关和原点开关的动作可靠性,防止在调试过程中机械手越出行程而发生撞击设备事故。

(3)运行程序前,机械手不能置于原点开关动作的位置,否则执行原点回归指令时,会发生右越程故障。因此设备上电前,应按工作任务的要求,手动将机械手移动到直线导轨约中间位置。

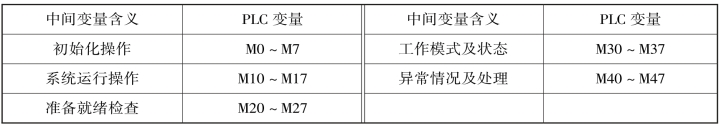

(4)输送单元的主程序结构与前面几个工作单元比较,较为复杂。若不预先考虑而到编程时随意设置,将会使程序凌乱,可读性差,甚至出现冲突。因此编程前对中间变量有一个大体的规划是必要的,通常的做法是按变量功能划分区域,设置必要的中间变量,并留有充分余地,以便程序调试时添加或修改。

表3-23所示为示例程序中所使用的中间变量存储区域。

表3-23 输送单元中间变量存储区域

有关自动化生产线安装与调试的文章

为了使气缸能自如动作,应清空供料单元料仓内的工件。接通供料单元电源,确保PLC在STOP状态。供料单元的工作是供料控制,它是用一个单序列的步进顺序控制来实现的。图3-11供料单元推料动作梯形图程序编写完成后下载到PLC内,对供料单元进行整机调试,调试注意事项如下:①调整气动部分,检查气路是否正确,气压是否合理,气缸的动作速度是否合理。......

2023-06-15

在工作过程中,若按下停止按钮,加工单元在完成本周期的动作后停止工作,HL2指示灯熄灭。图3-21用条件跳转指令实现急停梯形图图3-22主控指令实现急停梯形图加工单元程序的调试注意事项:设备在全线运行时,加工台的工件是由输送单元机械手放上去的,所以加工过程步进程序的启动,需在机械手缩回到位,发出下料完成信号以后,需要复位“加工完成”标志。......

2023-06-15

图3-43分拣单元步进控制流程图根据步进控制流程图,下面给出初始步、黑白检测步、分配物料槽步和物料入槽步的梯形图。图3-44分拣单元的初始步梯形图程序图3-45分拣单元的黑白检测步梯形图程序图3-46分拣单元的分配物料槽步梯形图程序图3-47分拣单元的物料入槽步梯形图程序3.程序的调试本工作任务的分拣要求并不复杂,但要准确判别工件属性、在目标料槽气缸中心位置平稳地推出工件,则需要进行细致的调试。......

2023-06-15

若在运行中料仓芯件不足,则工作单元继续工作,但HL2以1 Hz的频率闪烁,HL1保持长亮。③装配子过程是一个单序列的周而复始的步进过程。“装配完成标志”为OFF状态,是防止发生重复装配的措施,其原理与加工单元主控过程所采取的防止重复加工的措施相同,即在一次装配周期结束时,置位“装配完成标志”,只有将装配好的工件取出,该标志才能复位,再重新放下待装配工件,才有可能满足初始步转移条件。图3-37装配单元供料过程部分梯形图......

2023-06-15

图3-55输送单元的气路原理图2.输送单元的电路连接输送单元的装置侧电路接线包括:机械手装置各气缸上磁性开关引出线、原点开关、左右限位开关的引出线,以及伺服驱动器控制线等连接到输送单元装置侧的接线端口。输送单元装置侧的端子排接线分配如表3-18所示。图3-56输送单元的PLC控制电路图输送单元的PLC侧接线注意事项:①输送单元的PLC采用晶体管输出,接线时须注意输出公共端的电源极性,输出公共端接电源负极。......

2023-06-15

图3-50输送单元的机械手示意图3)拖链装置当机械手装置做往复运动时,连接到机械手装置上的气管和电气连接线也随之运动,机械手装置上的所有气缸连接的气管和电线沿拖链带敷设,插接到电磁阀组上。图3-51输送单元的拖链装置图3-52输送单元的原点开关和极限开关示意图2.输送单元装置侧的安装输送单元装置侧的安装分为两部分:直线运动组件的安装、拖链的安装和机械手装置的安装。图3-54输送单元装置侧安装完成示意图......

2023-06-15

任务分析1.知识目标了解输送单元的结构和工作过程;掌握输送单元的元件组成及功能,包括:各类传感器、气动机械手、伺服驱动器、伺服电动机等;掌握该单元的PLC控制伺服驱动器的工作原理以及程序流程的编制。......

2023-06-15

FS-0iD的图形交互式对话编程有G代码图形对话编程与0i引导编程两种,其区别如下。2)对话编程只限于一般的G指令,G12.1/G13.1、G107)等特殊G代码无法使用图形对话编程功能。......

2023-06-25

相关推荐