在工作过程中,若按下停止按钮,加工单元在完成本周期的动作后停止工作,HL2指示灯熄灭。图3-21用条件跳转指令实现急停梯形图图3-22主控指令实现急停梯形图加工单元程序的调试注意事项:设备在全线运行时,加工台的工件是由输送单元机械手放上去的,所以加工过程步进程序的启动,需在机械手缩回到位,发出下料完成信号以后,需要复位“加工完成”标志。......

2023-06-15

1.供料单元的控制要求

(1)工作目标:完成对白色芯、黑色芯和金属芯的白色工件的分拣,根据芯件属性的不同,分别推入1号、2号和3号出料滑槽中。

(2)设备上电和气源接通后,若设备准备好,则“正常工作”指示灯HL1长亮,否则,该指示灯以1 Hz频率闪烁。

(3)按下按钮SB1,系统启动,“设备运行”指示灯HL2长亮。当在进料口中心人工放下已装配工件时,按下SB2按钮,变频器启动,驱动传送带运转,带动工件首先进入检测区,经传感器检测获得工件属性,然后进入分拣区进行分拣。当满足某一滑槽推入条件的工件到达该滑槽中间时,传送带应停止,相应气缸伸出,将工件推入槽中。气缸复位后,分拣单元的一个工作周期结束,这时可再次向传送带下料,开始下一工作周期。

(4)如果在运行期间再次按下SB1按钮,该工作单元在本工作周期结束后停止运行。

(5)变频器可以输出20 Hz和30 Hz两个固定频率驱动传送带,两个频率的切换控制使用按钮/指示灯上的急停按钮QS实现。当QS未按下时输出频率为20 Hz,QS按下时为30 Hz。当传送带正在运转时,若改变QS状态,则变频器应在下一工作周期才改变输出频率。

2.分拣单元的编程思路

从分拣过程可以看到,分拣控制不仅有对气动执行元件的逻辑控制,还包括有工件在传送带上被传送、变频器的速度控制等运动控制。那么控制传送带的传送距离,就需要用到PLC的高速计数器C251对旋转编码器输出的A、B相脉冲进行高速计数,故两相脉冲信号线应连接到PLC输入点X000和X001。

编制程序前应编写和运行一个测试程序,现场测试传送带上各特定位置(包括各推料气缸中心位置、检测区出口位置)的脉冲数,获得各特定点对以进料口中心点为基准原点的坐标值。进一步编制控制程序时,将测试获得的坐标值数据作为已知数据存储,供程序调用。

测试方法有多种,例如可用如下方法:在进料口中心位置放下一个工件,按下按钮SB1使高速计数器清零,然后按下按钮SB2,用点动方式驱动工件运动。仔细观察工件的运动,当其中心点到达某一希望的位置时立即停止。从编程软件的监控界面上读取高速计数器当前值并加以记录,此值即为该特定点对以进料口中心点为基准原点的坐标值。

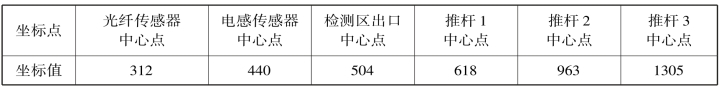

这里根据上面的分拣单元平面尺寸图,给出各分拣位置的坐标值数据,如表3-15所示。

表3-15 分拣单元皮带上各点的C251坐标值

程序基本上可分为两部分:一是系统启动/停止的控制,包括上电初始化、故障检测、系统状态显示、检查系统是否准备就绪以及系统启动/停止的操作;二是系统启动后工艺过程的步进顺序控制,是工作单元的主控过程。

(1)状态检测与启停控制部分的编程要点。

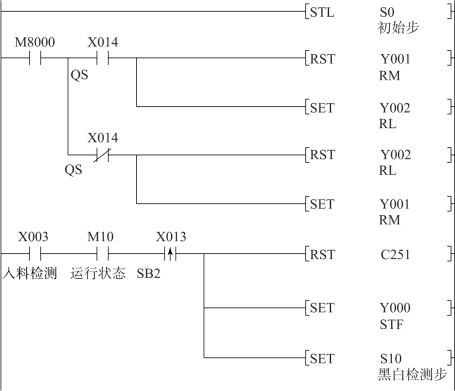

分拣单元的启停控制部分程序如图3-42所示。

图3-42 分拣单元的启停控制部分程序

(2)分拣步进顺控过程。

分拣单元工艺过程要求不同属性工件分别在三个出料槽被推出,因此工艺过程的步进程序具有三个选择分支。图3-43所示为分拣单元步进控制流程图。

图3-43 分拣单元步进控制流程图

根据步进控制流程图,下面给出初始步、黑白检测步、分配物料槽步和物料入槽步的梯形图。

①分拣单元的初始步梯形图程序如图3-44所示。

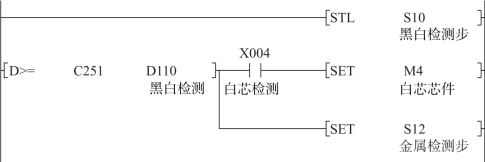

②分拣单元的黑白检测步梯形图程序如图3-45所示。

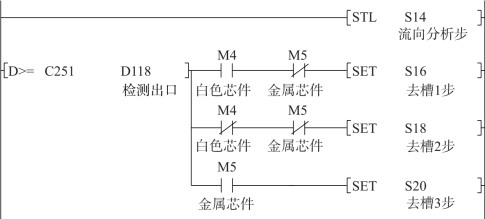

③分拣单元的分配物料槽步梯形图程序如图3-46所示。

④分拣单元的物料入槽步梯形图程序如图3-47所示。

图3-44 分拣单元的初始步梯形图程序

图3-45 分拣单元的黑白检测步梯形图程序

图3-46 分拣单元的分配物料槽步梯形图程序

图3-47 分拣单元的物料入槽步梯形图程序

3.程序的调试

本工作任务的分拣要求并不复杂,但要准确判别工件属性、在目标料槽气缸中心位置平稳地推出工件,则需要进行细致的调试。

(1)单机运行时,在进料口放下工件是人工实现的。请注意工件位置应尽可能调整到作为传送带原点的进料口中心位置,才按下传送带启动按钮,否则各特定点坐标位置将因参考点的偏离而带来误差,至使出现推料不准确等现象。

(2)传感器灵敏度的调整是判别工件属性的关键,应仔细地反复调整,同时应考虑各种因素的影响。例如新旧不同的白色芯件可能颜色有所变化,使用时久的黑色芯件会积聚灰尘而略带灰色等。

(3)平稳地推出工件的关键是推料气缸伸出速度的调整,应反复调整推料气缸上的节流阀,确保推出动作无冲击、无卡滞现象。

有关自动化生产线安装与调试的文章

在工作过程中,若按下停止按钮,加工单元在完成本周期的动作后停止工作,HL2指示灯熄灭。图3-21用条件跳转指令实现急停梯形图图3-22主控指令实现急停梯形图加工单元程序的调试注意事项:设备在全线运行时,加工台的工件是由输送单元机械手放上去的,所以加工过程步进程序的启动,需在机械手缩回到位,发出下料完成信号以后,需要复位“加工完成”标志。......

2023-06-15

表3-20输送单元异常情况检测梯形图紧急停车处理的程序梯形图如图3-57所示。图3-62输送单元机械手放下工件梯形图3.程序调试注意事项在FX系列PLC的系统中,步进顺序程序必须在主程序中编制,子程序中不能使用STL/RET指令,否则会发生代号为6606的错误。......

2023-06-15

为了使气缸能自如动作,应清空供料单元料仓内的工件。接通供料单元电源,确保PLC在STOP状态。供料单元的工作是供料控制,它是用一个单序列的步进顺序控制来实现的。图3-11供料单元推料动作梯形图程序编写完成后下载到PLC内,对供料单元进行整机调试,调试注意事项如下:①调整气动部分,检查气路是否正确,气压是否合理,气缸的动作速度是否合理。......

2023-06-15

若在运行中料仓芯件不足,则工作单元继续工作,但HL2以1 Hz的频率闪烁,HL1保持长亮。③装配子过程是一个单序列的周而复始的步进过程。“装配完成标志”为OFF状态,是防止发生重复装配的措施,其原理与加工单元主控过程所采取的防止重复加工的措施相同,即在一次装配周期结束时,置位“装配完成标志”,只有将装配好的工件取出,该标志才能复位,再重新放下待装配工件,才有可能满足初始步转移条件。图3-37装配单元供料过程部分梯形图......

2023-06-15

表3-11带传送机构安装续表分拣单元的安装首先要考虑分拣单元的安装尺寸,如图3-39所示。表3-12分拣单元的具体安装步骤3.安装注意事项皮带托板与传送带两侧板的固定位置应调整好,以免皮带安装后凹入侧板表面,造成推料被卡住。......

2023-06-15

图3-40分拣单元的气路原理图2.分拣单元的电路连接分拣单元的电路同样分为桌面上的装置侧和桌面下的PLC侧。表3-13分拣单元装置侧端子排接线的分配续表分拣单元台面上的装置侧气路和电路接线注意事项:①装置侧输入端接线端子排上层的+24 V电源端只能作为传感器的正电源端,切勿用于电磁阀执行元件的负载。......

2023-06-15

我们的任务是:对设备进行安装,包括装置侧的机械装配和气路连接以及PLC侧的电路的连接并进行调试;其次,编写PLC控制程序并进行单机调试,最终达到工作要求。......

2023-06-15

图解演示图12-34为典型变频器的操作显示面板。图12-40 艾默生TD3000型变频器的菜单级数在第一级菜单中,包含了变频器的16个功能项,在变频器停机或运行状态下,按动一下“MENU/ESC”,即会进入第一级菜单,用户使可选择所需要的功能项。表12-4 艾默生TD3000型变频器中的各项功能参数组、功能码含义图12-40 艾默生TD3000型变频器的菜单......

2023-06-24

相关推荐