表3-20输送单元异常情况检测梯形图紧急停车处理的程序梯形图如图3-57所示。图3-62输送单元机械手放下工件梯形图3.程序调试注意事项在FX系列PLC的系统中,步进顺序程序必须在主程序中编制,子程序中不能使用STL/RET指令,否则会发生代号为6606的错误。......

2023-06-15

1.供料单元的工作原理

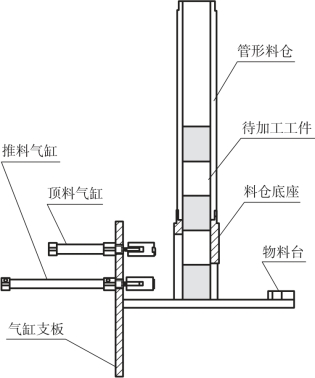

图3-8所示为供料单元工作示意图。

工件垂直叠放在管形料仓中,推料气缸处于料仓的底层,顶料气缸位于次下层,并且顶料气缸的活塞杆顶住最底层物料。

在需要将工件推出到物料台上时,首先使顶料气缸的活塞杆推出,压住次下层工件;然后使推料气缸活塞杆推出,从而把最下层工件推到物料台上。在推料气缸返回并从料仓底部抽出后,再使顶料气缸返回,松开次下层工件。这样,料仓中的工件在重力的作用下,就自动向下移动一个工件,为下一次推出工件做好准备。

图3-8 供料单元工作示意图

在底座和管形料仓第4层工件位置,分别安装一个漫射式光电开关。它们的功能是检测料仓中有无储料或储料是否足够。若该部分机构内没有工件,则处于底层和第4层位置的两个漫射式光电接近开关均处于常态;若仅在底层有3个工件,则底层处光电接近开关动作而第4层处光电接近开关处于常态,表明工件已经快用完了。这样,料仓中有无储料或储料是否足够,就可用这两个光电接近开关的信号状态反映出来。

2.线路的校核

供料单元的控制电路接线完成后需要对接线加以校核,我们常使用万用表以及借助PLC编程软件GX Developer的状态表监控功能,具体步骤如下:

(1)断开YL-335B的电源和气源,用万用表校核供料单元PLC的输入/输出端子和PLC侧接线端口的连接关系;然后用万用表逐点测试按钮/指示灯模块中各按钮、开关等与PLC输入端子的连接关系,各指示灯与PLC输出端子的连接关系,完成后做好记录。

(2)为了使气缸能自如动作,应清空供料单元料仓内的工件。接通供料单元电源,确保PLC在STOP状态。

(3)在个人计算机上运行三菱GX Developer软件,创建一个新工程,然后检查编程软件和PLC之间的通信是否正常。只有当编程软件和PLC之间的通信正常才能进入状态监控操作。

(4)打开状态监控界面,根据PLC上有接线的I/O端子,进行位软元件登录,然后激活软元件状态监视。

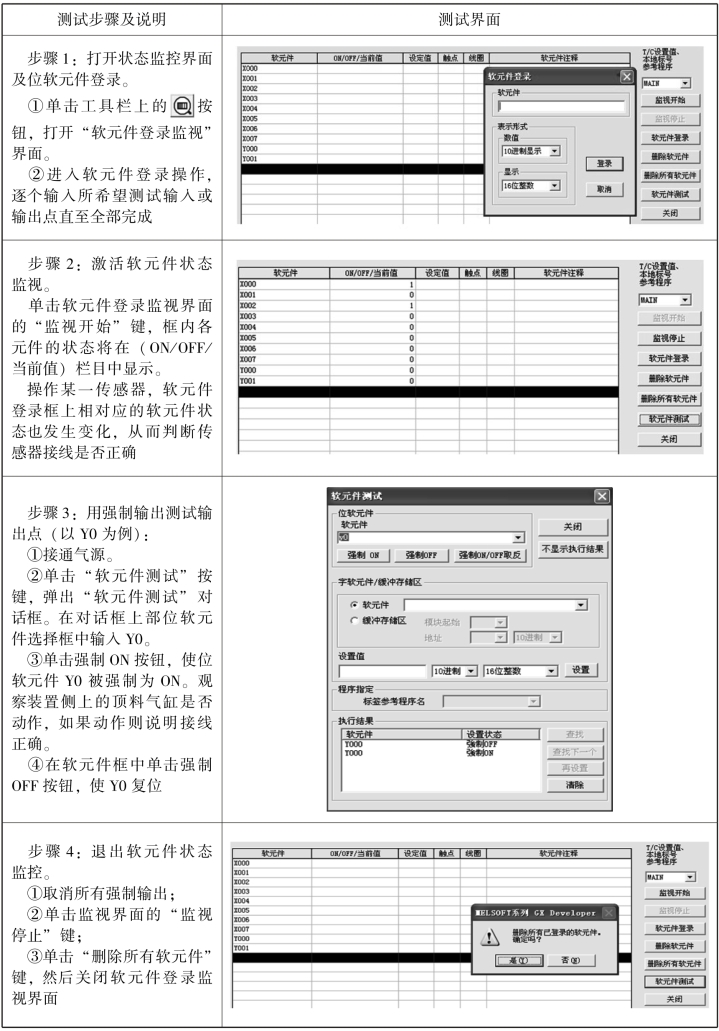

软元件测试操作步骤如表3-4所示。

表3-4 软元件测试操作步骤

3.供料单元的控制要求

(1)设备上电和气源接通后,若设备准备好,则“正常工作”指示灯HL1长亮;否则,该指示灯以1 Hz频率闪烁。

(2)按下启动按钮,工作单元启动,“设备运行”指示灯HL2长亮。若物料台上没有工件,则应推工件到物料台上,被人工取出后,若没有停止信号,则进行下一次推出工件操作。

(3)若在运行中按下停止按钮,则在完成本工作周期任务后,各工作单元停止工作,HL2指示灯熄灭。

(4)若在运行中料仓内工件不足,则工作单元继续工作,但“正常工作”指示灯HL1以1 Hz的频率闪烁,“设备运行”指示灯HL2保持长亮。若料仓内没有工件,则HL1指示灯和HL2指示灯均以2 Hz频率闪烁。

4.供料单元的编程思路

程序基本上可分为两部分:一是系统启动/停止的控制,包括上电初始化、故障检测、系统状态显示、检查系统是否准备就绪以及系统启动/停止的操作;二是系统启动后工艺过程的步进顺序控制,是工作单元的主控过程。

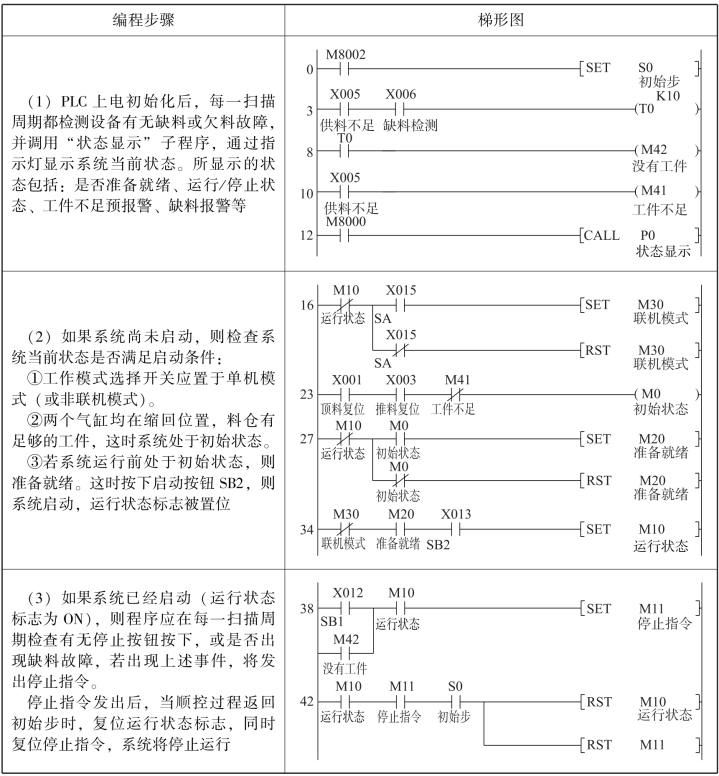

(1)状态检测和启动/停止控制部分。

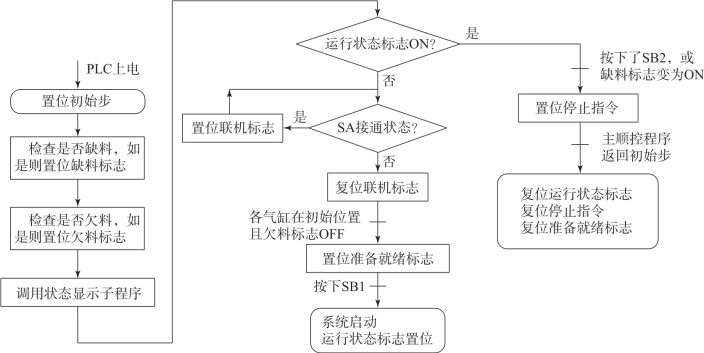

①PLC上电初始化后,每一扫描周期都检查设备有无缺料或欠料故障,并调用“状态显示”子程序,通过指示灯显示系统当前状态。接着控制流程根据当前运行状态(启动或停止)分为两条支路。

②如果当前运行状态标志为OFF,即进入系统启动操作流程,完成系统的启动。

③如果当前运行状态标志为ON,则进行工艺过程的步进顺序控制,同时在每一扫描周期监视停止按钮有无按下,或是否出现缺料故障的事件。若事件发生,则发出停止指令,当步进顺序控制返回到初始步时,停止系统运行。

状态检测和启动/停止控制流程如图3-9所示。

图3-9 状态检测和启动/停止控制流程

编程步骤和梯形图如表3-5所示。

表3-5 编程步骤和梯形图

(2)步进顺序控制过程的编程部分。

供料单元的工作是供料控制,它是用一个单序列的步进顺序控制来实现的。其步进过程比较简单,初始步在上电初始化时就被置位,但系统未进入运行状态前则处于等待状态,当运行状态标志ON后,转移到物料台检测步。如果物料台上没有工件,经延时确认后,转移到推料步,将工件推出到物料台。动作完成后,转移到驱动机构复位步,使推料气缸和顶料气缸先后返回初始位置,这样就完成了一个工作周期,步进程序返回初始步,如果运行状态标志仍然为ON,开始下一周期的供料工作。

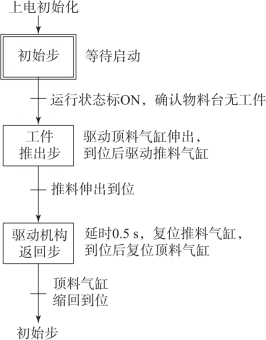

其步进指令的控制流程如图3-10所示。

图3-10 供料单元步进指令的控制流程

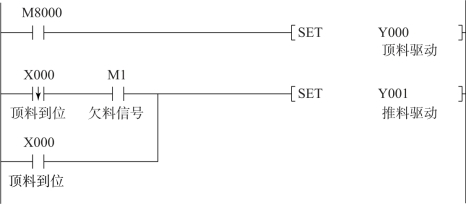

供料单元推料动作梯形图如图3-11所示。

图3-11 供料单元推料动作梯形图

(3)程序编写完成后下载到PLC内,对供料单元进行整机调试,调试注意事项如下:

①调整气动部分,检查气路是否正确,气压是否合理,气缸的动作速度是否合理。

②检查磁性开关的安装位置是否到位,磁性开关能否正常工作。

③检查光电传感器安装是否合理,距离设定是否合适,保证检测的可靠性。

④运行程序检查动作是否满足任务要求,气缸动作是否过大或过小。

⑤调试各种可能出现的情况,例如在料仓工件不足情况下,系统能否可靠工作;料仓没有工件情况下,能否满足控制要求。

⑥优化程序。比如,当料仓中只剩下一个工件时,就会出现顶料气缸无料可顶,顶料到位信号一晃即逝的情况,这时只能获得下降沿信号。

有关自动化生产线安装与调试的文章

表3-20输送单元异常情况检测梯形图紧急停车处理的程序梯形图如图3-57所示。图3-62输送单元机械手放下工件梯形图3.程序调试注意事项在FX系列PLC的系统中,步进顺序程序必须在主程序中编制,子程序中不能使用STL/RET指令,否则会发生代号为6606的错误。......

2023-06-15

在工作过程中,若按下停止按钮,加工单元在完成本周期的动作后停止工作,HL2指示灯熄灭。图3-21用条件跳转指令实现急停梯形图图3-22主控指令实现急停梯形图加工单元程序的调试注意事项:设备在全线运行时,加工台的工件是由输送单元机械手放上去的,所以加工过程步进程序的启动,需在机械手缩回到位,发出下料完成信号以后,需要复位“加工完成”标志。......

2023-06-15

图3-43分拣单元步进控制流程图根据步进控制流程图,下面给出初始步、黑白检测步、分配物料槽步和物料入槽步的梯形图。图3-44分拣单元的初始步梯形图程序图3-45分拣单元的黑白检测步梯形图程序图3-46分拣单元的分配物料槽步梯形图程序图3-47分拣单元的物料入槽步梯形图程序3.程序的调试本工作任务的分拣要求并不复杂,但要准确判别工件属性、在目标料槽气缸中心位置平稳地推出工件,则需要进行细致的调试。......

2023-06-15

若在运行中料仓芯件不足,则工作单元继续工作,但HL2以1 Hz的频率闪烁,HL1保持长亮。③装配子过程是一个单序列的周而复始的步进过程。“装配完成标志”为OFF状态,是防止发生重复装配的措施,其原理与加工单元主控过程所采取的防止重复加工的措施相同,即在一次装配周期结束时,置位“装配完成标志”,只有将装配好的工件取出,该标志才能复位,再重新放下待装配工件,才有可能满足初始步转移条件。图3-37装配单元供料过程部分梯形图......

2023-06-15

压缩空气由气泵经汇流板进电磁阀,由电磁阀控制2个气缸动作,从而实现供料单元的原料供应功能。图3-7供料单元的PLC控制电路图供料单元PLC侧接线注意事项:电磁阀供电电源和各传感器的供电电源由外部直流电源供电,没有使用PLC内部的直流24 V电源供电。......

2023-06-15

FS-0iD的图形交互式对话编程有G代码图形对话编程与0i引导编程两种,其区别如下。2)对话编程只限于一般的G指令,G12.1/G13.1、G107)等特殊G代码无法使用图形对话编程功能。......

2023-06-25

结构化编程有如下优点:1)程序只需生成一次,显著减少了编程时间。结构化编程就要涉及到FC和FB中使用局部存储区,使用的名字和大小必须在块的声明部分中确定,如图6-37所示。在FC5中编写程序,如图6-41a所示。......

2023-06-15

相关推荐