光电编码器是一种将旋转角度转换为数字量的传感器,是一种直接编码方式的位置检测元件。图2-12 旋转编码器的结构1.光电编码器的分类及应用特点按脉冲与对应位置的关系,光电编码器通常分为增量式光电编码器、绝对式光电编码器两大类。同时,在增量式光电编码器中还备有用作参考零位的标志脉冲或指示脉冲。如果要测量旋转超过360°范围,就要用到多圈绝对值编码器。......

2023-06-28

光电编码器是通过光电转换,将输出至轴上的机械、几何位移量转换成脉冲或数字信号的传感器,主要用于速度或位置(角度)的检测。一般来说,根据光电编码器产生脉冲的方式的不同,可以分为增量式、绝对式以及复合式三大类。生产线上常采用的是增量式光电编码器。

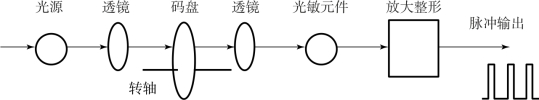

增量式光电编码器其结构是由光栅盘和光电检测装置组成的。光栅盘是在一定直径的圆板上等分地开通若干个长方形狭缝。由于光电码盘与电动机同轴,电动机旋转时,光栅盘与电动机同速旋转,经发光二极管等电子元件组成的检测装置检测输出若干脉冲信号,其原理示意图如图2-16所示;通过计算每秒旋转编码器输出脉冲的个数就能反映当前电动机的转速。

图2-16 光电编码器原理示意图

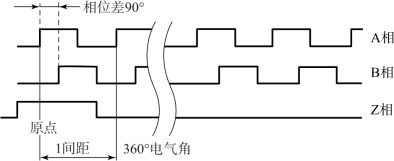

光电编码器的码盘条纹决定了传感器的最小分辨角度(分辨角=360°/条纹数)。假设条纹数为500,则分辨角α=360°/500=0.72°。为了提供旋转方向的信息,增量式编码器通常利用光电转换原理输出三组方波脉冲A、B和Z相;A、B两组脉冲相位差90°。当A相脉冲超前B相时为正转方向,而当B相脉冲超前A相时则为反转方向。Z相为每转一个脉冲,用于基准点定位,如图2-17所示。

YL-335B分拣单元使用了这种具有A、B两相90°相位差的通用型旋转编码器,用于计算工件在传送带上的位置。编码器直接连接到传送带主动轴上。该旋转编码器的三相脉冲采用NPN型集电极开路输出,分辨率500线,工作电源DC 12~24 V。本工作单元没有使用Z相脉冲,A、B两相输出端直接连接到PLC的高速计数器输入端。信号输出线分别为绿色、白色和黄色三根引出线,其中黄色线为Z相输出线。编码器在出厂时,旋转的方向规定是从轴侧看顺时针方向旋转为正向,这时绿色线输出信号将超前白色线输出信号为90°,因此规定绿色线为A相线,白色线为B相线。然而我们在分拣单元传送带的实际情况下,正转时电动机的转向恰恰相反,为了确保传送带正向运行时,PLC的高速计数器的计数为增计数,在实际接线时需将白色线作为A相线使用,绿色线作为B相线使用,分别接入PLC的相应输入点。此外,传送带不需要起始零点信号,故Z相不需接入。

图2-17 增量式编码器输出脉冲示意图

计算工件在传送带上的位置时,需确定每两个脉冲之间的距离即脉冲当量。分拣单元主动轴的直径为d=43 mm,则减速电动机每旋转一周,皮带上工件移动距离L=π·d=3.14×43=136.35(mm),故脉冲当量μ为μ=L/500≈0.273(mm)。

例如,当工件从下料口中心线移到第一个推杆中心点的距离为164 mm时,旋转编码器发出600个脉冲。

应该指出的是,上述脉冲当量的计算只是理论上的。实际上各种误差因素不可避免,例如传送带主动轴直径(包括皮带厚度)的测量误差,传送带的安装偏差、张紧度,分拣单元整体在工作台面上定位偏差等,都将影响理论计算值。因此理论计算值只能作为估算值。脉冲当量的误差所引起的累积误差会随着工件在传送带上运动距离的增大而迅速增加,甚至达到不可容忍的地步。因而在分拣单元安装调试时,除了要仔细调整尽量减少安装偏差外,尚须现场测试脉冲当量值。

■任务总结

各种类型的自动化生产线上所使用的传感器种类繁多,这里没有全部予以介绍,每种传感器的使用场合与要求不同,检测距离、安装方式、输出端口电气特性等都不相同,这需要我们认真阅读传感器的产品手册,并且在安装调试中与执行机构、控制器等相关环境进行综合考虑。在这里还要重点提醒一点,很多时候自动化生产线不能正常工作的原因就是因为传感器安装调试不到位引起的,因此在机械部分安装完毕后进行电气调试时,第一步就是进行传感器的安装与调试。

■拓展案例

1.查阅自动化生产线中涉及的传感器的产品手册,讲一讲各个传感器的特点。

2.为何本自动化生产线选择这些传感器?

3.如果是你,你会如何选择传感器?

有关自动化生产线安装与调试的文章

光电编码器是一种将旋转角度转换为数字量的传感器,是一种直接编码方式的位置检测元件。图2-12 旋转编码器的结构1.光电编码器的分类及应用特点按脉冲与对应位置的关系,光电编码器通常分为增量式光电编码器、绝对式光电编码器两大类。同时,在增量式光电编码器中还备有用作参考零位的标志脉冲或指示脉冲。如果要测量旋转超过360°范围,就要用到多圈绝对值编码器。......

2023-06-28

光电编码器是一种能够传递机器人轮子转动信息的传感器,它由光电编码模块及码盘组成,如图5-13所示。机器人的轮子内侧安装光电编码器,拥有红外发射接收模块。机器人上用的光电编码器芯片集成了发射与接收功能。当码盘随轮子旋转时,黑条和白条交替经过光电编码器,反馈的信号状态不同,即构成一个脉冲。随着对其关键技术的改造和科学的迅速发展,光电编码器的研制将更趋完善,其产品也将在世界上占领更大的市场。......

2023-06-26

光电式接近开关主要由光发射器和光接收器构成。2)漫射式光电开关漫射式光电开关是利用光照射到被测物体上后反射回来的光线而工作的,由于物体反射的光线为漫射光,故称为漫射式光电开关。图2-10圆柱形漫射式光电接近开关外形及接线图外形;接线图......

2023-06-15

图2-11光纤式光电开关工作原理示意图光纤式光电开关属于光纤传感器的一种。1)电气与机械安装光纤式光电开关是精密器件,使用时务必注意它的安装和拆卸方法。图2-14光纤传感器电路框图2)灵敏度的调整光纤式光电开关的放大器的灵敏度调节范围较大。......

2023-06-15

光电探测器是一种受光器件,具有光电变换功能,是一种把光辐射能量转换为便于测量的电能的器件。常用的光电探测器有光电二极管和雪崩光电二极管。有光照时,携带能量的光子进入PN结后,把能量传给共价键上的束缚电子,使部分电子挣脱共价键,从而产生电子-空穴对,称为光生载流子。这种特性称为光电导。雪崩光电二极管利用半导体结构中的载流子的雪崩倍增效应来放大光电信号,以提高检测的灵敏度。......

2023-06-19

要求阴极镀有光电发射材料,并有足够的面积来接收光的照射。光电倍增管是利用二次电子释放效应,将光电流在管内部进行放大。所谓的二次电子是指电子或光子以足够大的速度轰击金属表面,使金属内部的电子再次逸出金属表面,这种再次逸出金属表面的电子叫作二次电子。图3-52光电倍增管的电路图3-52光电倍增管的电路......

2023-06-22

光电转换部分由VT2和VT3组成,物料从光源HL1和光敏晶体管之间通过,不断地遮挡光线,使电容C3的电压来不及上升,VT4处于截止,VT5也处于截止状态,K2不能吸合。C3和RP组成延时电路用以辨别断料的真伪。......

2023-06-28

表3-6比较光电型传感器的输出器件续表6.幅值裕度幅值裕度也称为工作幅值裕度或额外增益,是光电型传感器中很重要的一个概念。幅值裕度是检测器实际检测到的光线与使得输出改变的最小幅度的光线的比率。数据表里通常以幅值裕度对检测距离的曲线图来表示光电型传感器的幅值裕度或额外增益参数。注意,幅值裕度在传感器的检测范围内并不是常数,中间位置处有一个最高点。......

2023-06-25

相关推荐