脉流染色属于超低浴比运行过程的一种机械状态运行模式,类似于电动机系统的脉冲大小变化概念。......

2023-06-15

1.染色原理

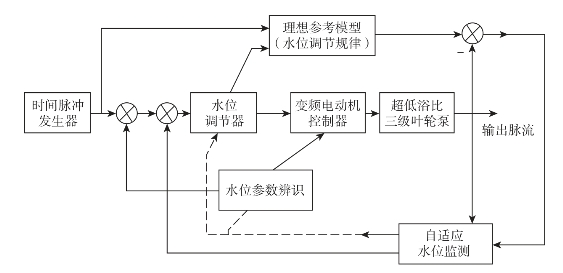

冲击式脉流染色可在低浴比下进行,染液不浸泡纱线,大大减少染料的助剂用量,纱线与染液由于不浸泡在水中,减小了纱线渗透阻力,加快染色交换速度,利于匀染和缩短染纱时间,电动机转速泵水牵引染液冲洗纱线循环,使纱线和染液的循环频率可由电动机转速控制,这就是冲击式脉流染色原理。冲击式脉流染色原理如图5-1所示。

脉流动作由“时间脉冲发生器”产生,每分钟改变电动机5次循环波动频率,这个频率变化是在水位允许范围内产生波动。由染色工艺给出理想参考模型(水位调节规律)与变频电动机控制转速,驱动超低浴比三级叶轮泵输出脉流(水泵出水),水位监测警戒线给出水位参考辨识,调节变频电动机转速达到染色工艺的冲击脉流。在生产批次参数设置中输入工艺要求的液量值以及对应水类别。

图5-1 冲击式脉流染色原理图

制订染色工艺时,要充分考虑工艺参数(如温度、时间和浴比等),纱线与染液的相对运动以及染液温度和浓度的均匀性等脉流染色中的关键因素,以使纱线受控染色,保证良好的染色质量。

冲击脉流染色原理以其显著的节能减排效益和优质工艺特性已获得的应用,在所有电气节能系统中都有这个技术的使用,由于变频技术的开始,现在这个技术成为纱线脉流染色工艺主要加工方法之一。脉流染色设备的结构与传统溢流或喷射染色有较大差异,由于设备性能与染色工艺的相适应性,设备本身的结构设计,以及染色过程的控制问题等,使脉流染色产品存在一些质量问题得到解决。

2.相应染色配套

(1)染色工艺。绞纱染色、筒子纱染色和经轴浸染三种方式都属浸染,所用染化料、助剂基本一致,但是染色工艺各有不同,得色量差异较大。所以有些绞纱厂将这些问题混在一起看待,人为地将质量与成本提高,从而加重了企业的经济负担。生产加工方式不同,整个生产流程有较大差异,产出量差异较大而导致现在更多的厂家逐步在淘汰常温绞纱染色产能而转上高温筒子纱染色项目。最近几年出现部分染纱厂在试验开发低浴比以及半缸染色技术,还有恒浴比染色技术的工艺思路。在面对生产技术多样化的同时有很多的关键控制过程非常重要,不是简单的降低耗水量就能实现低浴比,也不是所有化工助剂能够适宜低浴比的工艺配合。在整个生产过程中对于筒子纱的密度控制与压力也有一定要求,如果密度不在实际设备要求范围内,则所有过程就不能有效满足实际所需要的结果。生产环节的所有标准一定要满足低浴比液量循环(如纱架的分流、纱杆的水量、工作压力),少了一个条件就会出现染色质量在化学反应中的缺陷,就会出现不可控的质量问题,导致质量的不稳定。

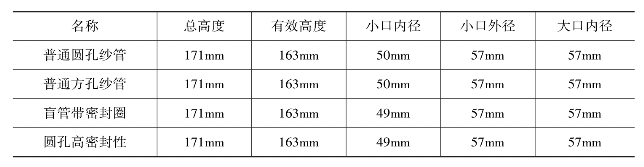

(2)管路系统。实际运行中的变化是设计开始时所不能预计的,在实际配套生产中,有的染色胶管是不能够适宜于低浴比染色循环的,循环量与循环流量均匀度是着色吸附的关键,每个位置的上染次数不一致就会导致染色色花的出现,在大浴比染色时不会出现上染障碍。所以要求会高于传统染色机的配套设计。纱管的循环流量孔与接触面积要按照孔径的150%~180%计算(表5-2),无缝间隙要保持匀称。

一般纱管的特点分析如下:

①通用优质耐高温不变形的高强度增强型(PP、PO)材料为佳。

②耐酸碱抗腐蚀、抗脆损能力高。

③表面具有纱线防滑花纹。

④具有纱线两端防滑的径向凹槽。

⑤标准的148~152(152~154)mm横动纱线距离孔径(方孔、圆孔)设计,可确保纱线在运动过程中不出现露孔泄漏,有效保证染色质量,满足运动循环过程的松动距离效果。

表5-2 常规染色管的设计要求参数

(3)液量控制。所有染色项目中要求最高的就是筒子纱染色,但筒子纱染色和经轴浸染染色之间的相似之处较多,但是在开发项目中的投入还是相当大的。目前的染色工艺技术已经不能适应越来越高的生产需求,在设备的改进投入中已经付出了高昂的代价,但实际研发出来的技术还是不尽人意,在一般的大载量染色机中还是能够象征性地在现有机器性能上进行简单的改进实验——改循环换向原理,一旦牵涉各种机型就不会有很大的进展。这就是目前存在的有些工厂提出的“半缸染色理论”的基础。经了解,实际操作过程就是采用75%~85%的染色液量进行生产,而这个生产工艺的流程并不在于降低多少浴比,事实上染色液量达到纱线水位时已经不完全处于满水位的生产状态,气压缸染色从前处理开始至调整一直入水到标准高度,由于纱线之间与染缸之内的空间处于一定压力的条件下,纱线之间的空气也是对于液位上升有一定的压力,导致水量在一定抑制下造成水位不会完全达到100%的量,所以使用85%的水位染色不是表示降低多少浴比,使用70%的水量对于生产工艺来说也是能够接受的范围之内,这个阶段对机械要求不会有更多的限制,还是可以基本完成的,但不是低浴比半缸染色水位技术的核心所在。而且循环方式的改变也是完全能够满足质量要求的,对于生产工艺来说并没有其他的特殊要求,染色过程对于工艺也没有特殊的执行要求,如常规的清水化碱染色法正是用的此种生产技术。所以,目前的这种半缸染色理论不是很标准的含金量很高的技术,节能降耗量也并不可观,按照这种生产工艺也要达到吨纱耗水在100t左右。

在实际生产过程中,由于循环压力与浸染的时间关系,下半缸完全浸泡在染液中,主泵的循环压力还是维持以前的大循环量的循环比次数,所以染色结果出现上下纱层的颜色差异以及得色色光不一致。因为循环主泵的设计按照大流量高压力的要求运行,所以在低浴比的运行中不能满足循环叶轮的吃水力度,导致水压流量不能直接达到最高的压力穿透速度,在过程中也不能坚持稳定的循环速度。在面对最低液量的染色运行压力时,设备的关键改进提升很重要,就如一架蓄势启航的轮船需要全新的动力系统支持它的持久耐力,在高速运行的过程中保持染色需要的压力与流量是对新技术的一个挑战,要想实现低浴比的技术就需要很好地满足该技术的要求。

有关筒子纱低浴比染色实用技术的文章

在一定用量染料的情况下实行低浴比染色时,其染液中染料的浓度相对较大,织物纤维上的染料浓度随染液中染料浓度的增加而上升,而染液中余留的染料浓度下降,减少了废弃染液中染料的排放量。低浴比染色附加的多省洗水系统及多功能智能水洗系统,有很显著的节水效果。低浴比染色技术在织物染色中有显著的技术优势,热传递速率高,主缸水位充满与排放时间短,节水、节能,大大缩短染色周期,增加生产量。......

2023-06-15

其实在所有的筒子纱染色工艺以及现场应用中,几乎大浴比染色浸染技术都会经常出现染色色花、边角染不透、内外层质量不一致问题,只是在实际中会将这个质量问题当作一个容易处理的技术问题,可进行再次修缮。......

2023-06-15

表5-8低浴比经轴染色经轴规格型号4.工艺特点染液循环。低浴比经轴染色技术提升加料速度,传统加料模式是采用慢加入,一般要至少循环2~3min才加入H2O2。低浴比经轴染色新工艺技术改进传统渗透精练助剂的性能模式,采用高分散耐碱性助剂,笔者同顺德湛丰助剂有限公司合作开发适宜低浴比的产品,满足染色要求。表5-11纯棉筒子纱低浴比经轴染色牢度测试结果......

2023-06-15

如果仅从降低浴比的角度来讲,染液循环系统所占用的空间越小越好,因为它可以减少存水量,但就实际情况来看,过分地减少循环系统的存水量,就会使自由循环染液减少,带来一些不利影响。这一点对超低浴比染色设备与生产工艺来说是非常重要的,也是最难的要求。GF241XL超低浴比染色机成功解决了这个染色问题并推向市场。表5-1常用纤维的吸水量与循环液量在低浴比染色染液的实际循环系统中,设备性能的改变是很关键的因素。......

2023-06-15

1∶3低浴比人造丝筒子纱染色技术突破传统的染色技术与工艺要求,以特别优异的工艺性能操作模式,较好地解决了人造丝染色所存在的浴比大、成本高、污染及耗能大等一系列问题。而传统人造丝染色浴比为1∶,甚至更高,低浴比最大的优势就是提高了染液与纤维之间的交换次数,加快上染循环的同时使染料、助剂、能源、水资源的消耗达到最低点,污水排放量也降到了最低点。......

2023-06-15

从染色的可行性理论与实践结合分析出发,有效进行1∶3低浴比染色工艺的实施,在机械要求上有几大关键因素:主泵、变频、染色压力差、流量的要求。前面两种泵在适应低浴比的染色时虽然基本能够满足,但是还不够理想。低液量的循环只是加快循环上染速度,而低浴比的大流量在形成穿透介质的时候变成大压力的循环,促使纤维上染时对反应过程工艺的变化有很高的要求,满足超低浴比临界液体条件下有足够的流量才是最终目标。......

2023-06-15

相关推荐