其实在所有的筒子纱染色工艺以及现场应用中,几乎大浴比染色浸染技术都会经常出现染色色花、边角染不透、内外层质量不一致问题,只是在实际中会将这个质量问题当作一个容易处理的技术问题,可进行再次修缮。......

2025-09-29

染液循环系统是为染色过程提供染液与被染物进行交换所设置的结构,它必须保证同一缸内的所有被染物的各点得到相同的交换和频率,其目的主要是保证染液浓度和温度的均匀性。系统结构的差异,必然产生不同结果,因此,科学家进行了大量的实验研究,不断改进,形成了各自的结构特点。如果仅从降低浴比的角度来讲,染液循环系统所占用的空间越小越好,因为它可以减少存水量,但就实际情况来看,过分地减少循环系统的存水量,就会使自由循环染液(除去被纱线所吸附以外的循环染液)减少,带来一些不利影响。因为染液在循环过程中起到至关重要的作用,即整个染液的浓度差和温度差缩小,而它又是由自由循环染液在强制交换过程中完成的,且完成的时间和影响的范围越小越好。从这个染色变化新的观点出发,应该将染液的浓度差和温度差控制放在主循环管路中,给予一定的空间和时间(就是量化关系的影响),这个过程的系统讲究与实现染色的时间很有限制性,让其在强制循环对流交换中充分进行,使得进入主缸体内的染液浓度和温度均匀一致,保证所有纱线的各点均处于相同的上染条件。这一点对超低浴比染色设备与生产工艺来说是非常重要的,也是最难的要求。在达到一定纱层高度时,交换流速越快就越有利于穿透与匀速水流,温度的稳定也很关键。

GF241XL超低浴比染色机成功解决了这个染色问题并推向市场。实际运行中的液量与流体学的高要求在这里才能够真正体现价值,循环与满足循环量的关系来源于流量的高低,但是传统的大流量循环容易导致纱线毛羽过多、强力受损的概率加大,而超低浴比脉流控制技术就不会出现该质量影响。由于低液量的循环液体没有超过纱线所吸附量的饱和值,渗透与快速循环阶段减少了纱线处于液态饱和状态的时间,超低浴比染色过程的实际状态与液位计、PT100的感应准确度有着不可分割的关系。其中任何一个出现问题都会造成严重的质量后果。

染色循环流量的大小是影响染色质量的一大因素。流量小,染液助剂在规定的上染时间内达不到循环次数,被染物得色量小、色浅、色花,当被染物局部密度大时不宜染透;流量大,染液在规定的时间内有足够的循环次数,被染物得色量充分,能最快达到匀染的效果。

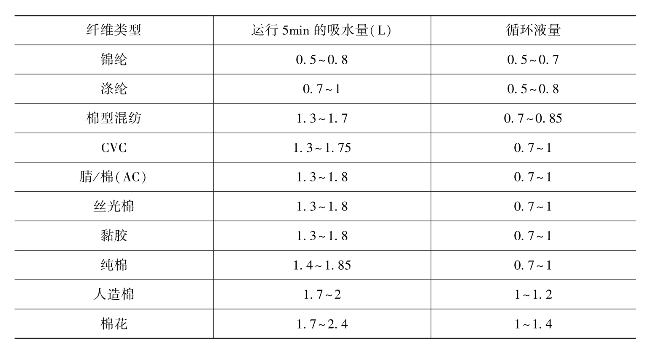

常用纤维的吸水量与循环液量如表5-1所示。

表5-1 常用纤维的吸水量与循环液量

(https://www.chuimin.cn)

(https://www.chuimin.cn)

在低浴比染色染液的实际循环系统中,设备性能的改变是很关键的因素。分析目前设备的染色功能发现:如果没有设备结构的改变,传统的设备染液循环时就不可避免地会产生扬程和局部阻力的损失,而克服这些损失必须消耗一定主泵压力的能量。同时,循环过程中还存在一个非常大的阻力损失,那就是纱线密度的控制——即穿透筒子纱层的阻力消失与减弱的问题。这些阻力损失统称为压力下降损失,都是由于循环液(染液)产生强制循环的动力源——主循环泵的扬程来提供的。从已知的流体力学原理得知:系统中过程压力下降与流体流速的平方成正比,也就是与流量的平方成正比(流量=过流穿透面积×流速)。如果运行过程中液体媒介能够实现较大的比流量,从染色以及上染率这方面来考虑,对匀染是有利的。

超低浴比的染色生产工艺由于降低无水硫酸钠/无明粉与碱剂、助剂的量以及提高了染料浓度,吸附与固色会更快,染色过程其实并不是盐、碱越多就会越好,相反而是越多就越容易出现稀释电离,会造成过大的压力,产生吸附不匀的概率会很高,尤其是温度对所有促染剂的加快上染更会加大不匀的概率。但对高密度筒子(0.40~0.43g/cm3)的纱层从染料提升力以及上染要求来说是有好处的,高密纤维以及很多纤维(经轴纱的密度能达到在0.48~0.51g/cm3)会存在吸水后溶胀的(如黏胶、人造长丝、天丝、锦纶)问题,则会因为阻力增大而产生很大压力(也叫压差值)升降变化模式。这种压力下降必然会使主循泵特性曲线的工作点向较高扬程方向运行,染液流量也随之下降,加上还有至少25%左右的泄压量,即实际产生的流量已经发生变化,并不是原设定的流量,而且主泵有可能没有工作在特性曲线上的经济效率范围内,据资料介绍通常认为主泵在不低于最高效率的5%~10%范围内工作是经济的。运行中出现这种情况,那么纱线中的染液循环流量会对应下降。另外整个循环系统压力增高,就是表现还有相当一部分染液可能从密封较差的接口泄漏,造成染液短路。就是说,实际染液的循环是受到整个系统影响,而不是有纤维的阻力或者是温度等外来因素造成,实际的主要因素就是要加强设备主泵性能的技术改造,配合染色要求进行扬程与流量的设计。

在传统筒子染色机的设计中普遍认为:纱线与染液的交换频率,主要取决于染液的循环流量,因此对流量的选取都有各自的看法,由于是大浴比浸染技术,所以对扬程的选取并不看得那么重要。超低浴比染色控制技术的要求,从原理上已经开始脱离传统的设计技术:主泵的特点就是大流量、高扬程、高比转数。在实际生产中,很多染色设备的结构上存在较大的不合理,如顶锁、换向装置等容易产生很大的泄漏,造成染液循环削减短路,而为了保证足够的染液量必须穿过纱层,而且是快速加大循环次数,所以不得不将总流量的25%~30%用于补充这部分泄漏。实际利用量还不到75%~80%。从这一点可以说明,传统的比流量只是说明所有循环染液在缸内的流动数值,并不是能够满足液对筒子纱(纤维)所循环交换匀染的穿透比次数,即穿透流量比数,所以没有反映出纱线染色实际需要的单纱单位所耗的比流量。传统染色机器的循环比数基本上保持在14~16次/min,而经过试验改进,目前设备已经可满足30~42次/min的循环比数,相当于提高3~4倍的基数。基于此改变模式,使染色循环交换速度提高,染料溶解的同时上染、促染也同时得到了加速。

染色过程中压力的改变会直接影响染料的上染、匀染吸附速度,在正常染色控制中工作压力一般控制在(2.5×105~3.2×105)±0.2×105Pa[(2.5~3.2)±0.2]bar状态。这个过程压力对染料在高压状态下的分散匀染效果明显提升,在低液位的循环压力下没有足够的压力就会造成系统加料动作异常,直接影响染色质量。

从流体力学的角度考虑,染液在主循环系统中要有良好的水泵特性,尽量减少局部和沿程阻力损失。局部阻力损失主要发生在换向装置、热交换器及管道弯管处,沿程阻力损失主要发生在循环管路中。采用平稳圆滑过渡,缩短管程等优化设计结构,均可减少水流量与压力损失。主循环泵作为染液循环的动力源,应具有较高的效率和良好的抗气蚀性能。由于目前大部分筒子纱染色机主泵采用了交流变频控制,按照同步染色技术控制的要求,主泵的流量和扬程在一定的范围内可变化,这就要求主泵的特性曲线必须平稳圆滑,不能出现尖峰现象,否则会使流量和扬程在变化过程中产生波动,造成染液循环流量不稳定以及无效空转运行,影响上染过程的质量。实践证明,不稳定流量是出现在分散流体阶段时间内,不能有效均匀穿透。这个结果会导致内外层色差与染花的可能。

相关文章

其实在所有的筒子纱染色工艺以及现场应用中,几乎大浴比染色浸染技术都会经常出现染色色花、边角染不透、内外层质量不一致问题,只是在实际中会将这个质量问题当作一个容易处理的技术问题,可进行再次修缮。......

2025-09-29

低浴比筒子纱染色是在高温高压筒子纱染色机上进行的染色过程。具有低浴比特点的筒子纱染色机既有与传统染色机相似的基本机械结构,又有其结构上的独特之处。低浴比筒子纱染色机加料预备系统包括两个副缸和一个预备缸,采用双副缸加料、预备缸快速输液的方式。低浴比筒子纱染色机染液循环系统由主泵、控制阀和管道回路组成。对低浴比筒子纱染色主泵的要求是:大流量、高扬程、高比转数。......

2025-09-29

在一定用量染料的情况下实行低浴比染色时,其染液中染料的浓度相对较大,织物纤维上的染料浓度随染液中染料浓度的增加而上升,而染液中余留的染料浓度下降,减少了废弃染液中染料的排放量。低浴比染色附加的多省洗水系统及多功能智能水洗系统,有很显著的节水效果。低浴比染色技术在织物染色中有显著的技术优势,热传递速率高,主缸水位充满与排放时间短,节水、节能,大大缩短染色周期,增加生产量。......

2025-09-29

图3-23 打击杆1/2轴截面模型1—绿色虚线 2—红色虚线结构优化后,轴销的有限元模型如图3-24所示。图3-24 结构优化后轴销的有限元模型轴销结构优化后,合分闸过程中其应力应变最大的前10个节点信息如图3-25所示,可见16242号节点在0.0272s时刻,受到的最大冲击应力为645.79MPa,材料的最大应变为0.004。图3-27 结构优化后,轴销的寿命分布云图a)A3钢 b)调质45钢 c)调质40Cr图3-28 结构优化前后的轴销寿命对比......

2025-09-29

利用发电机调压时,发电机无功功率输出不应超过允许的限值。当最大负荷和最小负荷两种情况下的电压变化幅度不很大又不要求逆调压时,适当调整普通变压器的分接头一般就可满足要求。上述各种调压措施的具体运用,只是一种粗略的概括。对于实际电力系统的调压问题,需要根据具体的情况对可能采用的措施进行技术经济比较后,才能找出合理的解决方案。......

2025-09-29

在特殊情况下,在不断气、断电的情况下进行可达性差的结构焊接时,应向上级主管安全部门申请,经他们研究批准后方可施工。6)水下可达性差的结构焊接时,必须严格遵守《水下焊接与切割中的安全技术》标准及有关潜水规定。4)可达性差的结构焊接时,要对焊接现场尽量实行隔离。......

2025-09-29

本科阶段的卓越工程师人才培养标准共有11项内容,见表2-4。表2-4本科阶段卓越工程师人才培养标准“卓越计划”在确定的对卓越工程师培养的通用标准中明确提出,卓越工程师的培养标准分为素质、知识、能力三个方面。......

2025-09-29

相关推荐