以下针对几种有代表性的颜色以及纤维简要分析水质对低浴比筒子纱染色工艺质量的影响。③在碱性条件下,水质差的低浴比工艺易吸附不匀而造成染色质量问题。④水质差的低浴比工艺容易在交换过程中内层沉淀物比外层多,内层化学处理的程度不同于外层,在碱性条件下尤为明显。实践证明,超过60℃水质就会直接表现在筒子纱表面以及内层;浴比低更加明显。......

2023-06-15

低浴比筒子纱染色是在高温高压筒子纱染色机上进行的染色过程。具有低浴比特点的筒子纱染色机既有与传统染色机相似的基本机械结构,又有其结构上的独特之处。

1.设备结构分析

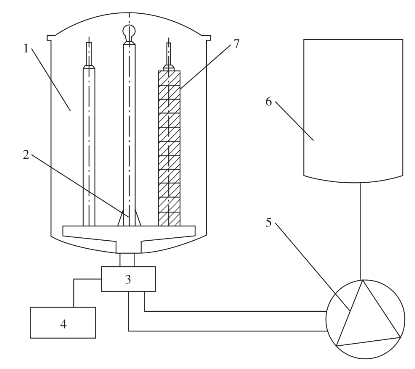

根据形状,纱线可分为筒子纱、经轴纱、绞纱(包括绒线、绞丝)等,筒子纱染色机是纱线染色机中的一种。低浴比筒子纱染色机的实物如图3-3所示,其基本结构包括主缸、预备缸、副缸、主泵装置、热交换装置、纱架、控制柜等。

图3-3 低浴比筒子纱染色机基本结构

1—主泵装置 2—换向/换热一体化装置 3—主缸

4—副缸 5—搅拌泵 6—预备缸 7—纱架

(1)主缸。主缸是用耐酸碱腐蚀的不锈钢制成的封闭缸体,由缸盖和缸身两部分组成。缸盖上有起重装置和缸盖锁紧装置。主缸缸盖支臂末端配有一个平衡重锤,并设置有一个辅助气缸,同时主缸顶部设置有一个压紧气缸。缸盖开启时,辅助气缸带动平衡重锤向下运动;缸盖关闭时,气缸活塞杆缓慢伸出,向上推动支臂,带动平衡重锤向上移动。缸盖关闭后,主缸顶部的压紧气缸的活塞杆向下伸出,压紧缸内的纱架顶端,压紧到位时,靠近开关感应显示。在压力的作用下,纱架被牢牢固定,避免了纱架未锁紧造成染液短路而产生色花的问题。

(2)加料预备系统。低浴比筒子纱染色机加料预备系统包括两个副缸和一个预备缸,采用双副缸加料、预备缸快速输液的方式。

溶解配制好的染料或染色助剂注入副缸内,和同时加入的染色用水经电动搅拌器搅拌后,根据染色工艺的要求定时定量地由加料泵注入染缸。染色中多余的染液要通过回流管流至副缸。使用双副缸加料的好处在于:一个副缸执行加料或回流动作时,另一个副缸可提前将染料或染色助剂加水溶解,这样两个副缸交替使用,可以减少加料耗时。

染料、染色助剂注入的时间和速度对染色质量的影响很大。一般的手动加入染色助剂和传统的单一线性加料系统已经不能完全满足染色工艺的要求,而必须根据不同的染料、同一染料的不同深度染色,在给定的工艺温度条件下,精确地按照一定的规律进行加料。染色过程中,预备缸通过入水阀入水,这样大大缩短了等待时间,减小了水压和蒸汽压力的波动影响。

(3)主泵装置。低浴比筒子纱染色机染液循环系统由主泵、控制阀和管道回路组成。在染色过程中,染液循环系统提供染液与被染纱线进行交换的场所。要实现匀染,提高染色质量,就必须保证被染的所有纱线与染液的交换次数都相同。染色过程中,染液在循环时产生扬程和局部阻力的损失是不可避免的,而克服这些损失必然要以消耗一定主泵压力的能量为代价。同时,染液循环过程中还要克服穿透筒子纱层的阻力,这个阻力损失由纱线密度控制:纱线缠绕密度越大,这部分压力降损失就越大。这些压力都是由染液循环的动力源——主泵的扬程来提供的。如果主泵装置运行过程中能够实现较大的比流量,对匀染性是有利的。

对低浴比筒子纱染色主泵的要求是:大流量、高扬程、高比转数。根据这样的要求,结合离心泵和轴流泵的优点,采用离心泵加轴流泵(三级叶轮泵)作为低浴比筒子纱染色的主循环泵。传统染色机主泵带动染液循环频率基本上保持在14~16次/min,经过试验改进采用的混流泵目前已经达到36~42次/min,提高了1~2倍,从而使得染液循环速度提高,染料的上染率也相应提高。

在三级叶轮泵的基础上采用脉动流量控制技术是低浴比筒子纱染色机的又一特点。采用该技术,三级叶轮泵通过大于30m的高压扬程将染液喷射到纱锭,染液喷射采用高速脉流的方式,当染液穿透纱锭后又循环流回纱缸内,有一部分染料在这个过程中上染到纱线上。接着,主泵又将开始新一轮的染液循环,直到染色结束。采用这种流量控制方式,叶轮泵使染液流量在染色循环中产生脉动效应,提高了染料与纱锭之间的交换频率,单次循环染液与纱锭的接触时间缩短,从而保证在低浴比条件下的匀染,提高在低浴比(1∶3)工艺执行阶段的高频率交换而实现快速上染,在工艺合理的pH值以及合理的小分子结构助剂的配合下提高得色率,实现染色工艺流程效率高,染料吸附量增大。

(4)换向—换热装置。染色过程中,染色的升温、降温及染液的内外流方向的改变均由换向—换热一体化装置完成。其中换热器用于染色工艺过程中对染液进行加热和冷却,蒸汽和冷却水的流量大小由气动调节阀控制,按照对应交换面积与染液总量进行计算,一般就是要做到交换次数等面积与冷却面积流量要大于液体总量的每分钟升降温速率在4.5~5.5℃才是最佳设计[蒸汽压力6×105~7×105Pa(6~7bar),水压2.5×105~3×105Pa(2.5~3bar)],这样才能使染色温度严格按照工艺要求变化执行。

低浴比筒子纱染色机的换向—换热装置由换向器和换热器组成。换向器采用椭圆板式,换热器为夹套式,置于换向器和主泵之间,两侧使用法兰与主泵及换向器相连。换热器的外夹层与主泵出口和换热器外层连接,内夹层接入主泵入水口和换向器内层,中间无须驳接管道,这样使得装置结构紧凑,染液循环路径缩短,既保证染液比流量大,又减少染液消耗,降低浴比。染液无论由主泵入口吸入还是从泵口压出都能通过换热器进行热交换,提高了换热效率。换向器和热交换器采用一体化的连接方式,水泵水平定位和电动机水平定位通过移动式结构配合,使得装置可在允许范围内伸长或缩短,从而大大减小了热胀冷缩引起的应力。

(5)纱架。纱架由纱盘、吊杆、纱竹三部分组成,主要用于将纱锭放置并固定,并置于主缸内进行染色。纱竹的孔径及其纱竹在纱盘上的分布,对染液流速和压差有很大影响。合理布局的纱竹能减少机械密封件泄露,减少染液压差损失,提高染液在纱线上的上染率。纱盘的直径是根据主缸的内径确定的,纱竹的孔径是按流速阻力分布计算得来。

纱竹内置水臌设计的特点,纱竹上开孔是不均匀的。水臌是为低浴比染色而特殊设计的,作用是减少主泵到出水口的管道空间,从而减少管道中滞留的染液量。水臌上头外面的循环流量开孔也是不均匀的,按照纱竹不同高度位置染液的内外压力差来确定排水孔的密度。在主泵扬程一定的情况下,被泵出的染液随着高度的增加,穿透纱线的压力就会变小,而要保证匀染,就必须要求不同高度的穿透循环时的内外压差一致。因此,纱竹距离纱盘越高的地方,开孔密度越大,在流量扬程加大的过程中可以提高交换量,足以保证匀染。

被染的纱线绕在纱筒上,纱筒上孔径的大小直接决定压力的大小与分散面积。纱筒采用耐高温塑料制成,表面光滑、坚固耐用、旋转稳定,这对提高纱线的染色质量有重要作用。纱锭安插在纱竹上,要保证纱筒底面与纱盘底面配合适当。如果纱筒底面与纱盘锥度间隙不一致,会造成纱筒与纱竹高速运转时,由于离心力和强液流共同作用,使纱筒与纱盘之间产生冲击力。间隙越大冲击力越大,当冲击力大于握持力时,就会引起跳管。如果纱筒底面与纱盘锥度间隙太小,又会造成拔管难,落纱难。所以设计时要保证纱杆底座与被染色纱管的接触高度在纱管盲区的合理高度(至少要有10~15mm)才能减少循环过程中的多方面影响,包括流过筒子纱底部纤维因为密度过低或松纱导程不规范而出现的乱纱起毛。

(6)控制柜。控制柜是筒子纱染色机的“心脏”,是整个纱线染色过程的指挥中心。控制柜的面板上装配有电源开关、急停按钮、各种功能手动按钮、触摸屏等,控制柜内包括工业电脑、PLC控制模块、变频器、继电器、电磁阀、变压器、稳压电源、接线端子等。筒子纱染色机的控制采用分散性系统结构,即整个控制系统分为三层:第一层是由工业电脑和触摸屏组成的监控管理层,第二层是由PLC、下位机控制软件及其外围部件组成的现场控制层,第三层是各种电磁阀、传感器、变送器等构成的执行层。

2.工作原理概述

低浴比筒子纱染色机的工作结构示意如图3-4所示。

图3-4 筒子纱染色机的工作结构示意图

1—主缸 2—纱架 3—循环泵 4—换向—换热一体化装置

5—加料泵 6—副缸 7—纱筒

筒子纱染色之前,纱线卷绕在由耐高温塑料制成的纱锭上面。纱锭有柱状、锥状等不同的形状。纱锭安放在纱架上,由起重装置将纱架放置于纱缸内,在平衡重锤和辅助气缸的作用下合好缸盖,随后缸盖顶部的顶紧气缸、顶住纱架。染色时,先用水浸透纱线,排除纱线空隙里的空气。然后,加液泵将染液从副缸送入主缸,染液自筒子纱架内部喷出,穿透纱层流回主缸。经过一段时间以后,换向装置会改变循环泵运转方向,使得染液作反向流动。染色结束之后,残余的染液会经污水处理系统之后排出,同时主缸入水清洗纱线直至满足要求的pH值。

筒子纱染色机的优点是:染色加工的容量大,在最小的占地范围内实现最大的经济效益。一般,筒子纱染色与其他的染色方法相比具有浴比小的特点。低浴比筒子纱染色时,由于染液量小,纱线不会被染液浸没,容易产生染花、色差等染色不匀的缺陷。这就要求在低浴比染色过程中对染液pH值、染色温度、染液循环流量等重要的影响因素按照染色工艺的要求进行严格控制。在实践过程中要改变化学原理与浴比的合理配套,在实践中化学品的用量也要做适当的调整和改变,浴比是改变所有结果以及化学离子结构变化的因素之一。

有关筒子纱低浴比染色实用技术的文章

以下针对几种有代表性的颜色以及纤维简要分析水质对低浴比筒子纱染色工艺质量的影响。③在碱性条件下,水质差的低浴比工艺易吸附不匀而造成染色质量问题。④水质差的低浴比工艺容易在交换过程中内层沉淀物比外层多,内层化学处理的程度不同于外层,在碱性条件下尤为明显。实践证明,超过60℃水质就会直接表现在筒子纱表面以及内层;浴比低更加明显。......

2023-06-15

1∶3低浴比人造丝筒子纱染色技术突破传统的染色技术与工艺要求,以特别优异的工艺性能操作模式,较好地解决了人造丝染色所存在的浴比大、成本高、污染及耗能大等一系列问题。而传统人造丝染色浴比为1∶,甚至更高,低浴比最大的优势就是提高了染液与纤维之间的交换次数,加快上染循环的同时使染料、助剂、能源、水资源的消耗达到最低点,污水排放量也降到了最低点。......

2023-06-15

新技术成功开发了所有不能批量单纱重1kg的高难度染色技术。对于人造丝的高特丝与股线可以直接不包袜套进行生产。对于不同人造丝要注意成型的松紧与密度要求。采用常规脱水后退绕成型,目前有多种转绕方式能满足超低浴比的染色要求。......

2023-06-15

从染色的可行性理论与实践结合分析出发,有效进行1∶3低浴比染色工艺的实施,在机械要求上有几大关键因素:主泵、变频、染色压力差、流量的要求。前面两种泵在适应低浴比的染色时虽然基本能够满足,但是还不够理想。低液量的循环只是加快循环上染速度,而低浴比的大流量在形成穿透介质的时候变成大压力的循环,促使纤维上染时对反应过程工艺的变化有很高的要求,满足超低浴比临界液体条件下有足够的流量才是最终目标。......

2023-06-15

如果仅从降低浴比的角度来讲,染液循环系统所占用的空间越小越好,因为它可以减少存水量,但就实际情况来看,过分地减少循环系统的存水量,就会使自由循环染液减少,带来一些不利影响。这一点对超低浴比染色设备与生产工艺来说是非常重要的,也是最难的要求。GF241XL超低浴比染色机成功解决了这个染色问题并推向市场。表5-1常用纤维的吸水量与循环液量在低浴比染色染液的实际循环系统中,设备性能的改变是很关键的因素。......

2023-06-15

所以即使在高温高压染色条件下,也不会对纱线产生过大的张力,也不会对纤维组织造成损伤,也不会造成纤维局部染液停留时间过长,也利于超低浴比人造丝筒子纱的染色要求。配合优异的超低浴比技术中的染色助剂与工艺调整开发,有效解决产生内外层色差的色花现象。......

2023-06-15

表5-271∶3低浴比人造丝筒子纱染色后处理1∶3超低浴比人造丝筒子纱去油工艺过程中的去油步骤要求较高,流程工艺要求如表5-28或表5-29所示。......

2023-06-15

在一定用量染料的情况下实行低浴比染色时,其染液中染料的浓度相对较大,织物纤维上的染料浓度随染液中染料浓度的增加而上升,而染液中余留的染料浓度下降,减少了废弃染液中染料的排放量。低浴比染色附加的多省洗水系统及多功能智能水洗系统,有很显著的节水效果。低浴比染色技术在织物染色中有显著的技术优势,热传递速率高,主缸水位充满与排放时间短,节水、节能,大大缩短染色周期,增加生产量。......

2023-06-15

相关推荐