工艺准备主要包括线工件准备、线电极准备、工作液选配和工艺参数的选择。因此,工件需经二次以上回火或高温回火。2)凸模的准备工序。凸模的准备工序,可根据凸模的结构特点,参照凹模的准备工序,去掉其中不需要的工序即可。②以外形和内孔分别作为校正基准和加工基准。在大多数情况下,外形基面在线切割加工前的机械加工中就已准备好了。表7-3列出了线径与拐角极限和工件厚度的关系。......

2023-06-26

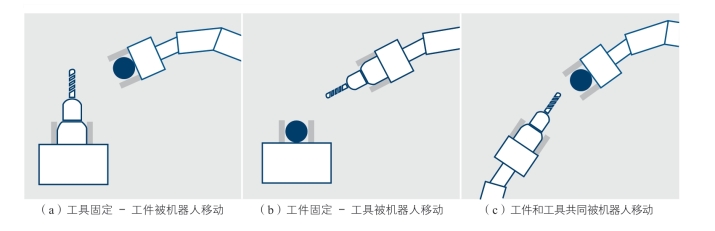

对于机器人单元中的加工任务,在可能移动要加工的工件时,也存在与之相对的情况,它们之间有一个区别。这两种不同的配置原则如图4.80所示。

图4.80 使用搬运系统进行加工的不同基本方法

在第一种情况下,工件在机械手中移动到加工中心并夹紧进行加工。现代的夹持系统提供了全新的选择,大大减少了加工中心的设置时间。该系统可用于在工件托架上预加载工件。搬运系统通过一个快换接头将工件搬运到加工中心。传统机床将此作为一个优选的选项来使用机器人实现快速上下料。机床工件机械手中的切屑问题,在更换工件时,由于多次准确地抓取而导致的错误,现在已成为过去。

夹持力保持在工件托架上,不需要任何额外的能量供应。

传统的夹持技术(机器人机械手的前身)与现代自动化技术之间协同发展。快速更换托盘系统允许工件托架准备和装载与加工周期无关的工件。由于精度高,机床不需要进一步找正。

图4.81说明了如何直接在机器人上进行加工。这意味着,如果加工过程中的力不太大,且机器人路径精度足够,则机器人在加工过程中能够将工件固定在机械手中。不靠近额外的夹紧工作台,工件应固定牢固。这种情况适用于磨削和去毛刺应用。在这种情况下,铣刀是静止的。

当工件重量轻,且由于所需的移动性而不利于刀具的进给时,选择这种配置方式。

图4.81所示的应用程序能够产生一种特别轻的工具——由增材制造产生的去毛刺工具,该工具很容易固定在机器人的法兰上。这就是图4.80所示的第三种配置原则的实现方式。在这里,大而重的工件甚至可以由负载能力较低的机器人加工。使用这些配置原则,可接近性通常更好。

图4.81 用机器人上的刀具加工工件(来源:WSE)

布局的设计方式取决于工件。使用快速更换托盘系统的快速更换工件托架为送料工件提供了不同的选择。

机器人运动关节可以更自由地配置,并在不同的安装情况下实现。快速更换托盘系统使工件能够准确进料,不会因切屑而受到任何潜在工件污染(图4.82)。机器人装配的不同选项允许不同的布局变化。

图4.82 基于快速更换托盘系统的机械手快换系统(来源:SCHUNK)

图4.83显示了关节机器人的各种安装选项。除地板组件外,如果制造商允许,也可以安装在墙壁和天花板上。由于臂中的齿轮通常是用油润滑的,因此可能会限制机器人安装的类型。

机器人单元内的机械手和工具数量随着机器人制造或搬运的应用选项和产品种类的增加而增加。这意味着在许多情况下,不需要手动更换机械手。相反,一个自动或简单的机械手改变必须实现。机械手更换装置即用于此目的,它可以作为上下料系统和机械手之间的分离点安装。

在机器人循环期间执行机械手更换的选择是更好地使用搬运设备。例如,生产机器具有较长的搬运时间时,机器人在等待其他任务。这种类型的单元布局更为有利。当机械手在循环时间内发生变化时,应将变化时间保持在最小值。这里可以使用不同的方法。一方面,改变机械手的固定位置是一种典型的方法;另一方面,也有可能更换机械手手指。例如,当机械手手指位于工作站上时,可以在运行中更换手指。与固定站点相比,这些动态更改节省了时间。

图4.83 适用于6轴机器人的各种安装选项——天花板、墙壁和地板

必须完全断开介质供应,才能完全更换机械手。这里使用的是机械手更换装置,通常安装在机器人的法兰和机械手之间。它可以手动或自动操作,用机械手或机器人松开联轴器。对于手动更换的设备,假设必须快速更换机械手,对于这种类型的快换设备,这意味着不需要额外工具。这种情况下可以使用快速断开接头。对于自动联轴器,气动和电动操作类型之间也有区别。

在机器人方面,根据ISO 9404,快换系统通常已经配备了一个法兰接口,与机器人的标准接口对应。该标准接口如图4.84所示。

图4.84 符合ISO 9404和相应坐标系的机器人法兰盘

为了更换整个装置(包括介质断开),必须确保一个精确且可靠的分离点,以避免任何泄漏或接触错误。此外,重要的是要确保快换单元锁定系统不允许由于电源故障而导致每次丢失的锁紧力。这里有一个特殊的锁定系统,可以机械地防止中断时的掉落。

从这一变化单元的大规模设计中可以明显看出,它被设计成承载高负荷。因此,应根据其负载能力和力矩负载设计快换装置。部件制造商提供不同尺寸的不同负载参数。通常需要移动大的机械手和产品重量。由于机器人产生的加速度,有时会在分离点产生数千牛·米的力矩,这必须被承受。

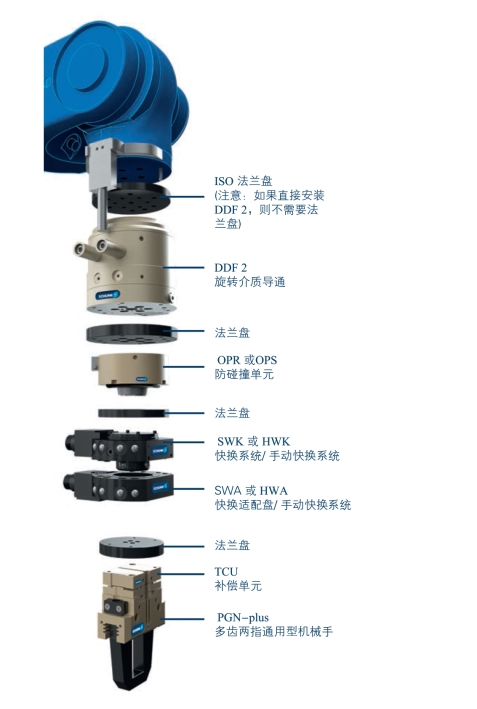

使用本章中描述的模块,具有不同功能的组件和组件链可以与机器人的法兰对齐。

从当前的机械手出发,通过传感器和所需的能量供应,再通过与法兰盘连接的机械手,机器人链可以进一步扩展。有时,防碰撞装置是有意义的,并且有时也可能需要旋转式介质导通装置,原因已经做过阐述(图4.85)。

图4.85 组件完整组链的说明

有关机械手动态应用综述:自动化搬运工序的魅力的文章

工艺准备主要包括线工件准备、线电极准备、工作液选配和工艺参数的选择。因此,工件需经二次以上回火或高温回火。2)凸模的准备工序。凸模的准备工序,可根据凸模的结构特点,参照凹模的准备工序,去掉其中不需要的工序即可。②以外形和内孔分别作为校正基准和加工基准。在大多数情况下,外形基面在线切割加工前的机械加工中就已准备好了。表7-3列出了线径与拐角极限和工件厚度的关系。......

2023-06-26

为了提高和保证加工精度,可以通过采取一定的工艺措施和其他方法来减少或消除这些误差对加工精度的影响。图3-18 刀具转位误差的转移5.就地加工法有些零件或产品的精度在加工和装配中难以达到或者根本不可能,如果采用就地加工法,就有可能很快地解决看似非常困难的精度问题。......

2023-06-25

摇臂钻床适用于一些笨重的大工件以及多孔工件的加工。因此,要养成划完线后进行检验的好习惯。冲头和冲模的切断部分作成圆形、方形或其他形状。详细冲孔过程见图9-17,冲压时会在材料的断面形成塌陷带、光亮带、撕裂带和毛刺四部分,见图9-18。表9-16 板料加工常用材料的抗剪强度冲头直径与冲模直径之间的间隙越大。冲孔的低碳钢厚度不可超过25mm。......

2023-07-02

②掌握曲面锉削的操作技能及曲面精度的检测方法。③能根据工件不同的几何形状要求,正确选用锉刀。②锉相对的另一面,达到图样有关要求。质量检查及评分锉削曲面评分见表1.2。表1.2锉削曲面评分表注意事项①划线线条要清晰。②在锉工件1两端的R16mm圆弧面时,可先用倒角方法逼近划线线条,再继续锉削。......

2023-06-27

材料切削加工的难易程度称为材料的切削加工性。一般把Kr≤0.5的材料称为难加工材料,例如,高锰钢、不锈钢等。表4-4相对切削加工性及其分级二、切削加工性的影响因素材料的物理力学性能、化学成分、金相组织是影响材料切削加工性的主要因素。......

2023-07-01

夹紧力朝向主要定位基准面A,这样做有利于保证孔与左端面的垂直度要求。如果夹紧力改为朝向B 面,则由于工件左端面与底面的夹角误差,夹紧时将破坏工件的定位,影响孔与左端面的垂直度要求。对刚性较差的工件,夹紧力作用点应增多,力求避免单点集中夹紧,以减小工件的夹紧变形。因此,夹紧力的大小必须适当。......

2023-06-29

图7-37 塑料网的成型原理a)圆筒网模成型网结、网格示意图 b)圆筒网模结构 c)平板网模结构塑料网常用原料主要是聚丙烯和聚乙烯,其中又以低密度聚乙烯用得较多。聚乙烯普通网可选用熔体流动速率为0.25~2g/10min的树脂,聚乙烯硬质平网可选用熔体流动速率为0.7~2.0g/10min的树脂。聚乙烯发泡网是在聚乙烯挤出网的基础上发展起来的,可以用有机的AC或无机的NaHCO3作为发泡剂,经挤出发泡成网。......

2023-06-15

特别是化工厂、钢铁厂、制药厂以及炼焦厂和炼油厂等,排放的废气气味大,严重污染环境和影响人体健康。下面利用FLUENT6.3来模拟工厂废气在空气中的排放情况。图8-6 创建刀具轨迹图11-20 几何模型2.模型的建立01 启动GAMBIT,选择工作目录D:\Gambit working。......

2023-06-20

相关推荐