【摘要】:图4.79机器人仿真工具中码垛线的布局生产系统的总体结果在规范中有定义:单位时间内工件数量[件数/min]这是计划员为自动化系统中所有站点的设计考虑的总体参数。考虑到这些需求,规划人员现在通过创建配置的粗略草图,在布局的规划过程中采取第一步。系统设计的这种布局是一个迭代过程,经常发生在提案阶段,因为所有的组件和维度只能在布局发布后设置。

布局是自动化生产系统的基础,生产系统的布局允许为生产的其余部分定义物流和自动化系统的接口(图4.79)。这意味着,当站点的设计和配置出现错误时,生产过程中将出现错误。此外,搬运系统相对于其他加工站的重要定位在第3章的布局中进行了描述。

从本质上讲,可以说,搬运技术是围绕加工过程而建立的。搬运技术允许将工件送入系统,然后再次取出。所有的搬运技术,比如能够组合的子功能,都可以用来达到最佳的整体效果。

图4.79 机器人仿真工具中码垛线的布局(来源: Robomotion)

生产系统的总体结果在规范中有定义:

单位时间内工件数量[件数/min]

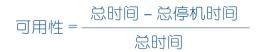

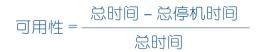

这是计划员为自动化系统中所有站点的设计考虑的总体参数。此外,自动化系统的可用性由用户定义和计算,如根据VDI 3424。该值通常应超过99%。

为了实现这个参数,每个单独的组件必须以更高的可用性速率工作,因为每个单独的可用性速率都要乘以计算中其他组件的可用性速率,即

此外,自动化系统的布局也具有高度的重要性,如涉及实际的可接近性。当发生错误时,必须能够快速检测并纠正错误。如果工作人员能够在错误发生之前干预并防止错误发生那就更好了。所有这些都意味着,高可用性并不仅仅是通过组件可用性实现的,训练有素的操作员和可维护性也发挥着极其重要的作用。

考虑到这些需求,规划人员现在通过创建配置的粗略草图,在布局的规划过程中采取第一步。根据系统的不同,这首先涉及到物流,从工件的进料到成品的包装。如第1章所述,不允许工件掉落,尝试不生成缓冲区或临时存储的物流。有时,当某些加工步骤需要批量或至少批量(以特定数量)供应工件时,这可能是一个挑战。

这种存储过程的布局中,这些点需要空间,如果需要,必须将存储转回人工过程,以创建经济的解决方案。

一般来说,对物流进行大小标注很有意义,可以不断提高序列中各个站点的性能设计。这意味着必须不惜一切代价避免物流中的瓶颈,因为这可能导致上游机器必须在加工过程的最终位置等待。

在下一步中,目标是调整各个站点的大小,并配置一个实际可行的场景。计算机辅助规划工具非常有用,因为它们用精确的测量和尺寸代替了手绘草图。这意味着,如果机器人的加工空间不够,一些最初的想法可以很快被搁置,例如,如果无法定位较大的机器人,则必须囊括第二个机器人。

与自动化技术专家和生产员工讨论布局至关重要。如果这一步骤执行得不彻底,在实践中就会出现问题,严重影响自动化系统的可用性,或显著提高必要的操作程度(操作自动化系统所需的人工支出)。看似微不足道的因素在这里也起着作用,比如自动化系统中阀门的数量和它们的开启角度。

现在可供规划人员使用的CAD或模拟工具允许测试不同的布局变化和生产方案,这有助于在详细施工工作开始之前找到最佳布局。操作机器人确保了工作站内的物流,并有足够的灵活性对变化做出反应。模拟可用于节拍时间评估和计算自动化系统的经济效率。

系统设计的这种布局是一个迭代过程,经常发生在提案阶段,因为所有的组件和维度只能在布局发布后设置。

开发人员的创造力在整个阶段都是至关重要的,因为此时只有草图形式的子功能(如机械手)才可用。当可以使用标准组件时,计划会大大简化,因为这些组件通常已经包括节拍时间和可用性。然而,如果必须先为工件开发一个机械手,则仿真是有限的,这就需要根据经验确定性能数据。这些测试测量的周期时间可用于确定仿真中系统的实际性能数据。

此时,仿真部门正在增加其软件包中包含的组件的数量,这些组件在技术行为方面可能具有最高的详细程度(如机械手的打开和关闭时间)。这些组件模型使程序能够创建更真实的仿真,并在调试自动化系统时避免不必要的意外。

在处理不同独立或计划组使用的复杂模型时,最大的挑战是更新和发布计划的某些不同版本。这里需要严格的版本管理措施。

如第3章所述,在自动化系统规划的早期阶段,集中于工件非常重要。工件特性和影响工件行为的环境因素对加工至关重要。

在自动化系统中,搬运系统应承担哪些功能的问题通常取决于工件应创造什么附加值。即使看似简单的包装过程也可能需要多次抓取操作。

机器人越来越频繁地被用于将工件加工操作添加到任务中。

相关推荐