轴承是当代机械设备中一种举足轻重的零部件。按运动元件摩擦性质的不同,轴承可分为滚动轴承和滑动轴承两类。图2-37滑动轴承部分式滑动轴承示意图 1—轴承座;2—轴承盖;3—对开轴身;4—双头螺柱 滑动轴承实体图滑动轴承按承载方式分为向心轴承及推力轴承;按润滑状态分为流体润滑轴承、非流体润滑轴承、无润滑轴承。......

2023-06-23

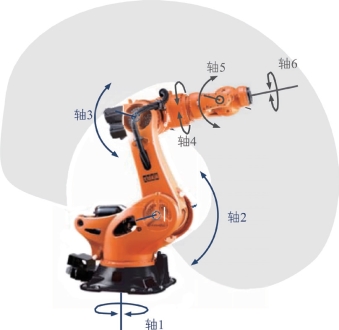

虽然到目前为止我们只讨论了单个运动,如平移或旋转,但我们也可以讨论运动关节组合的独立运动。如第1章所述,搬运系统运动关节首先由轴数定义。在这方面,下面假设它涉及可自由编程的轴。这意味着任何中间位置都应该可以通过相应的轴接近并具有足够的精度。运动关节应该能够通过组合多个轴接近空间中的点,这意味着至少需要3个轴。

对于受控的运动,需要一个系统来协调驱动、控制和测量位置。运动的控制是起点。在这种情况下,编程确定轴必须执行什么样的运动才能使工具中心点(TCP)到达一个特定的位置。TCP是可以安装的机械手或工具上的点。

图4.52所示的驱动部件有一个轴控制器,用于驱动伺服电机的伺服放大器。伺服电机通过离合器和输出轴以及相应的机器人轴驱动的变速箱来实现传动。根据旋转轴或线性轴是否被驱动,编码器或位置测量系统可用于向轴控制器报告轴的位置。这意味着可以建立一个简单的控制系统来实现对其各自目标位置的控制,而不考虑运动控制。该控制系统是根据运动轴建立的,允许根据设计和精度对特定点进行快速调整。

为了达到TCP在空间中的目标位置,必须从各个轴构造运动路径,这些轴由于不同轴的组合而具有完全不同的特性和加工区域。

图4.52 可自由编程的运动学驱动部件

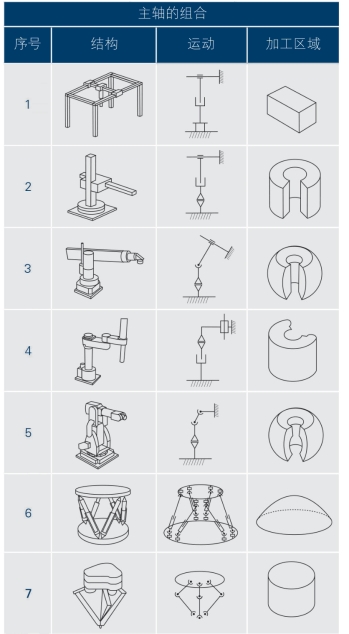

表4.4列出了不同的运动主轴组合。除了搬运系统的设计之外,还可以看到具有相应轴类型的运动学图标。这表明它是否涉及平移轴或旋转轴以及它们的组装顺序。此外,还描述了相应运动学可实现的位置空间。

表4.4 不同类型的运动关节及其工作空间

所有运动学由于其设计,也由于其加工区域几何结构,表现出不同的特定运动特性。此外,可以根据应用情况确定各个设计的尺寸和负载能力。标准机器人供应商根据臂长和驱动性能改变设计参数。设计1~5指的是串联运动学,因为轴是相互连接排列的。

基于线性轴(表4.4中的序号1)的运动系统在实践中具有最大范围,该轴称为笛卡儿机器人或轴系统,它们通常覆盖跨越几米的区域来搬运工件。使用线性轴,可以创建非常刚性的结构,显示出高精度,具有处理几百千克大负载的能力。

“线性搬运”控制通常不是通过传统的机器人控制系统来实现的,通常是通过数字控制来实现的,数字控制在自动化系统中可用作可编程逻辑控制器(PLC),因此只有伺服电机的控制单元需要特殊的硬件。

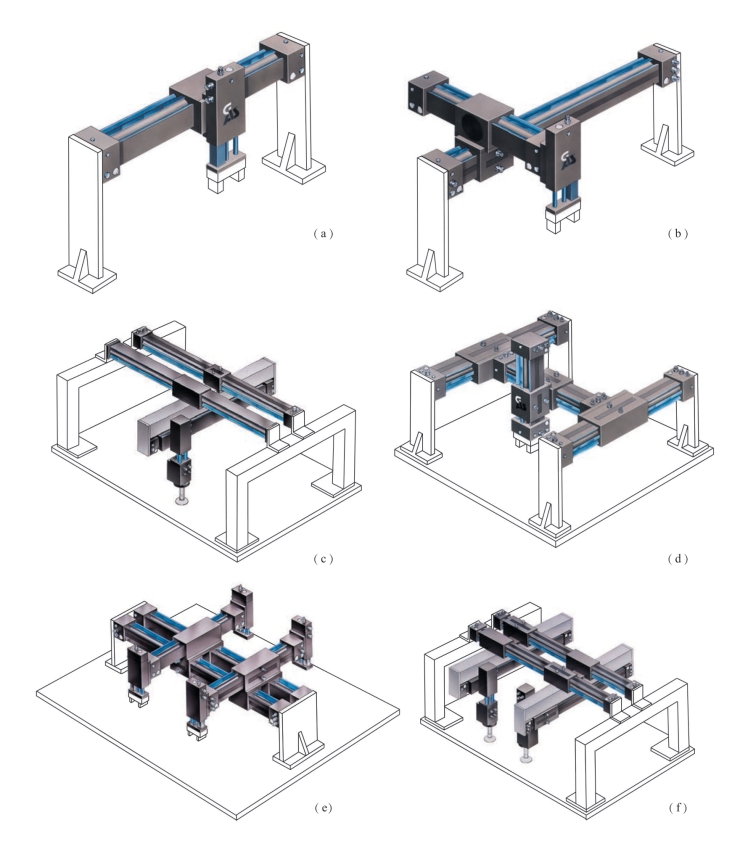

图4.53显示了不同的笛卡儿轴配置,该图清楚地表明,集成商为组合轴长度和刚度水平提供了无限的可能性。这使得轴可以完全根据机器和自动化设备制造商的需要进行定制和设计,通过机器控制系统实现的相对简单的控制为机器制造商的控制环境中的轴提供了良好的集成水平。因此,除了纯运动控制之外,如机械手控制或传感器信号等外围功能也可以使用相同的控制单元在平台上进行管理。

图4.53 不同类型的笛卡儿轴系统配置

图4.54所示为塑料部件自动装置系统中的笛卡儿搬运系统。

图4.54 塑料部件自动装配系统中的笛卡儿搬运系统(来源:Gindele/Robomotion)

表4.4中不同形式的运动可以用它们的不同需求来理解。在左上侧的图中可以看到只有两个运动轴的搬运过程,然后在右侧的搬运过程中,这些自由度被扩展了一个轴。从这一点上,三个可自由编程的轴也描述了一个机器人。安装在这里的机械手可以在X、Y和Z方向移动。

接下来的两个运动关节显示了可以在不同的动力学和负载能力下运行的轴系统。左边总成的建造是为了节省空间,更多的是为了小负载能力和快速移动。右边总成的巨大的轴的设计,是为了大的负荷能力。

在本例中,两个运动学的加工区域,即机械手可以到达的区域,仍然相同。

中心运动设计的变化显示了机器制造商如何根据额外的抓取选项单独调整这些系统。仅仅是不同轴长度的变化和不同轴类型的组合就产生了广泛的可能性。

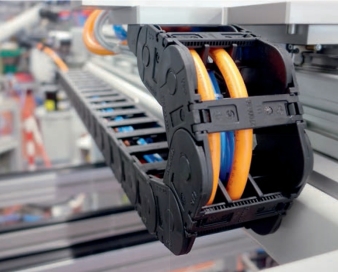

自由度的限制通常在于这些系统的介质供给,因为每个轴和机械手端之间必须提供适当的介质。能够提供能量和信号的电缆通道通常是为此而创建的(图4.55)。

图4.55 通过电缆通道进行线性搬运的介质供给(来源:Robomotion)

必须沿系统所有轴布置的电缆、软管和传感器线路的数量如图4.56所示。即使笛卡儿轴系统是迄今为止工业运动中最大的一部分,它们也只是机器人数量统计中的一部分,这是因为通常可以使用轴数小于3的系统。与完全标准的运动关节相比,这个市场在统计上更难表现出来。根据要求的精度,轴的刚度也应与相应的导向和尺寸一起设计。标准机器人运动学的市场被当今所有传统机器人制造商所覆盖,基本上分为关节臂运动学(表4.4中的序号5)和SCARA(选择性自由度装配机器人臂)运动学(表4.4中的序号4)。SCARA最近才流行起来,因为它非常适合小型设备的柔性装配。这些应用目前是中国自动化工作的重点。

大多数机器人由关节机器人组成。在过去的几年里,大量的不同大小型号被包括在联动运动关节中。主要制造商提供广泛的运动装置,供客户根据其特定应用进行选择。所有使用运动轴配置的机器人控制单元都是相同的,但发生器可能有一些不同。

图4.56 不同制造商提供的SCARA机器人(来源:EPSON,Stäubli, ABB)

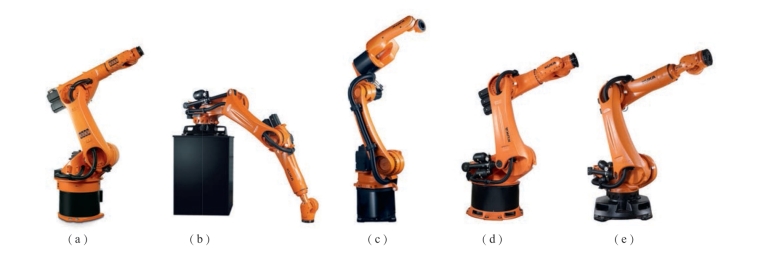

从图4.57可以清楚地看到,仅在关节臂运动设计中,就可以使用各种各样的机器人臂。它存在广泛的不同的应用范围,涵盖从加工中心的工件抓取到车身的点焊。制造商首先根据特定的负载能力限定对机器人进行分类。特定的设计用于需要少于6个轴的应用,并按照自身独立的版本进行操作。其目的是在设备的选择上尽量减少妥协,越来越多的空白在这里被填补,这至少部分反映在每个模型的较低单位数量上。

图4.57 同一家制造商提供的不同关节臂运动关节(来源:KUKA)

当连接多个轴时,很明显,串行轴的精度,即连续连接的轴,对整个系统有重大影响。因此,如果整个组件要具有足够的重复精度水平,则必须保持较高的制造精度(见第5章)。

负载能力是运动关节的一个额外选择标准,现在可用于各种应用,从负载能力高达15 kg的小型机器人到负载能力超过1 000 kg的重型设备,如图4.58所示。

图4.58 不同有效载荷类别下六轴机器人的各种图示(来源:KUKA)

操作规划的另一个重要标准是指定加工区域或轴长度。

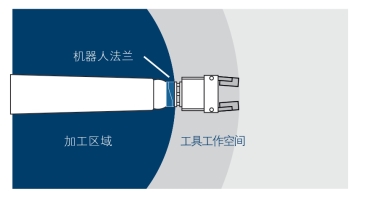

制造商数据表中规定的加工面积或尺寸始终计算到最后一个轴的连接法兰。机械手手臂末端法兰是使工具能够变换方位的最后一个轴。

在图4.59中两个主轴2和轴3可到达的加工区域在本节中进行了说明。通过移动轴1,“加工区域剖视图”(图中为灰色)变为球体。

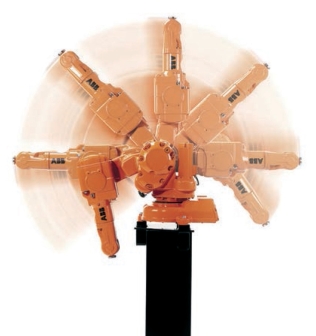

现代机器人运动关节可以在轴1上完成360°旋转。但是,在设计更小的机器人单元或缩短节拍时间的许多应用中,能够以重叠方式在机器人底座后面虚拟移动的灵活性也很有用。

图4.59 带主轴(1~3)和手臂法兰连接轴(4~6)的关节机器人(来源:KUKA)

如图4.60所示,机器人通过末端法兰盘定义其加工区域的外部界限。如果机械手现在安装到法兰盘上,这些界限向外移动,并被描述为工具加工区域。这是一个非常重要的考虑因素,例如,当计划保护性围栏以保护加工区域时。运动学本身的加工区域不能通过机械手的延长来扩展。

图4.60 关节机器人在机器人底座上的所有重叠区域(来源:ABB)

图4.61说明了制造商提供的给定加工区域限值与工具加工区域限值之间的区别。

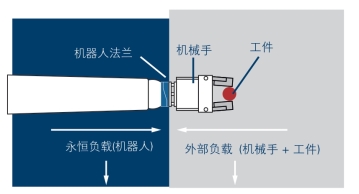

如前所述,必须考虑惯性矩或质心距机器人末端法兰盘的距离。在这里,必须相应地减少负载,或者将距离保持在最小值。

机器人手臂必须承受的载荷可分为永久载荷和有效载荷,也可分为制造商在数据表中规定的外部载荷。此外,可以规定臂上的安装负载,例如用于外围设备的负载。

如果机器人要配备沉重的电缆包,那么在设计时既要考虑移动限制,也要考虑最大负载。

图4.61 加工区域和机器人空间限制

图4.62所示的另一个因素是,不能随意增加或移除机器人法兰上的有效载荷。

图4.62 带机械手的动力装置上的有效载荷和工件的组合

图4.63所示为机器人能够移动工件和机械手并将其作为有用的负载。

图4.63 机器人能够移动工件和机械手并将其作为有用的负载(来源:SCHUNK)

制造商通过提供质量与机器人法兰之间的距离参数来解决这个物理问题。这些根据相关质量的方向和距离指示。

图4.64中给出了在x和y方向上有效载荷重心可能距离的示例。这清楚地表明,允许的有效载荷可以随着距机器人法兰的距离迅速减半。

自第一代机器人问世以来,机器人手臂的永久载荷急剧下降。然而,传统的工业关节机器人还远远不能满足相同的永久载荷和有效载荷的高要求。

图4.64 示例1 kg有效负载机器人的负载能力图(r为与机器人末端法兰的距离,单位:cm)

目前,一个有60 kg有用负载的机器人,总是能承受大约400 kg的永久负载,仍然是同类中最好的。

除了新材料和轻型结构外,替代运动关节也可以用来减轻机器人手臂的质量。这方面的例子是并联或绳索牵引的运动方式。

有关机械手动态应用综述:自动化搬运工序的魅力的文章

轴承是当代机械设备中一种举足轻重的零部件。按运动元件摩擦性质的不同,轴承可分为滚动轴承和滑动轴承两类。图2-37滑动轴承部分式滑动轴承示意图 1—轴承座;2—轴承盖;3—对开轴身;4—双头螺柱 滑动轴承实体图滑动轴承按承载方式分为向心轴承及推力轴承;按润滑状态分为流体润滑轴承、非流体润滑轴承、无润滑轴承。......

2023-06-23

用式(8-5)的T6可以表示手部的位置和方向,这样,六连杆机器人在它的活动范围内可以任意定位和定向。这样,变换T6可用下列矩阵表示:图8-7机器人手部机器人机构运动方程建立之后,如何根据已知(给定)的T6来求各关节坐标系的解,是机器人控制中更为重要的问题。......

2023-06-26

运动系统由骨、关节(骨连结)和骨骼肌组成。按其所在部位,分为颅骨、躯干骨和附肢骨,前二者统称中轴骨。骨干与垢相邻的部位称干垢端。第6颈椎横突末端前方有特别明显的结节,因颈总动脉行于前方,称颈动脉结节。柄和体结合处向前突出,称胸骨角,其两侧平对第2肋,是计数肋的重要骨性标志。第1肋骨扁宽而短,近水平位,其上面中部有一结节称前斜角肌结节,结节前方和后方分别有锁骨下静脉沟和锁骨下动脉沟。......

2023-12-03

为统计颗粒运动的各种参数,将实测资料沿垂线分区。表1-19实测颗粒速度和浓度的平均值图1-45中Uw为对应组次的清水流速,同时给出了对数区的回归直线。图1-45中近底两个点为推移层内颗粒的平均运动速度。颗粒平均速度与相应清水平均速度的比值的平均值为0.826,说明颗粒的平均速度小于清水。......

2023-06-22

机器人关节伺服驱动单元包括交流伺服电动机和交流伺服驱动器,如图5-5-7所示。在速度控制形式中,要求对交流伺服电动机在各种运行状态下的速度加以控制,以满足负载的工作要求,保证在定位时不产生振荡,保证焊接过程中焊接速度的稳定性。......

2023-06-26

在创建平面铣工序时,系统会弹出图3.2.1所示的“创建工序”对话框,在此对话框中显示出了所有平面铣工序的子类型。下面将对其中的子类型作简要介绍。......

2023-06-18

相关推荐