我小时候,我们家的花盆里也长出过很多西瓜幼苗。后来这个杆长着长着断了,西瓜苗也就死了。什么地方的阳光强呢?对于西瓜来说,什么样的环境是最舒服的呢?我们回想一下,西瓜的祖先生活在非洲的沙漠里,那里天气炎热干燥,又有太阳暴晒。沙漠里没有任何的树或其他东西可以为西瓜苗遮阴。另外,西瓜的祖先生活在沙漠里,所以它喜欢掺有很多沙子的土壤。家里人都特别高兴,这是我们用西瓜籽亲手种出来的西瓜。......

2023-11-20

与线性运动一样,有一些组件具有一套实现旋转运动的主要功能。在这种情况下,由压缩空气驱动的模块与电动模块的选项也有很大不同。

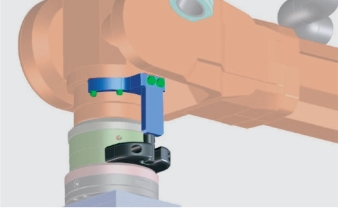

图4.34显示了旋转模块上的双机械手。这种排序的目的是让机械手与成品工件一起到达托盘,然后将其放置。

图4.34 带有双机械手的旋转模块(来源:SCHUNK)

首先,搬运系统移动到一个未加工的工件上,并用机械手抓取工件;然后,搬运系统继续运动到加工中心,等待加工循环结束,再用空的机械手将加工好的工件取出;最后,旋转装置将未加工的工件放入机器中。这表明,一个简单的搬运系统,最多三轴自由度足以执行操作,旋转装置可以大大减少节拍时间内的上料循环(图4.35)。

图4.35 旋转头(来源:SCHUNK)

这种方法将机器上料的前后操作时间减少到最低限度,因为旋转可以在没有任何移动或操作装置很少移动的情况下运行。旋转装置有助于避免移动搬运系统来抓取未加工的工件。

图4.36中的插图清楚地表明,在没有旋转装置的应用中,加工中心需要在加工完成后等待,直到搬运系统将工件放置在成品工件托盘上。

在这之后,搬运系统必须抓取一个未加工的工件并将其带到加工站,这将增加搬运工件抓取和放置所需的时间以及加工时间;还导致一个纯粹的顺序过程。在带有旋转装置的搬运系统中,这些过程与实际加工操作同步运行。根据搬运系统的配置和速度,这种并行加工过程有助于显著提高机器的能力。这些系统的设计使得搬运系统在加工循环完成之前已经处于等待未加工工件的备用状态。

图4.36 不带旋转装置和带有旋转装置的机加工上下料

当必须改变工件方向以便进一步加工时,也可以使用旋转装置,旋转装置使搬运系统能够定位工件。这允许机器人减少运动轴的数量,如果工件总是需要以相同的角度旋转,并且不需要控制移动。其中一个例子是在水平位置送料工件,因为它是工件所需的默认状态。然后,工件必须旋转90°才能放置在存储架上。

铝套管由摄像机检测,由机械手抓紧,然后直立放置在托盘上,该过程如图4.37所示。

图4.37 机械手在90°旋转运动后将工件放置在托盘中(来源:Robomotion)

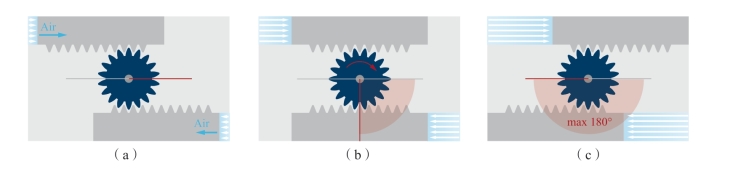

在这个例子中,使用了一个轻量级的气动旋转装置(图 4.38)。在旋转角度或末端位置阻尼方面,它没有额外的设置选项(图4.39)。当搬运系统只有几个简单的运动轴并在自由度被证明不足时,可以使用这些简单的运动轴起到重新定位的功能。

图4.38 基于齿轮齿条原理的旋转装置(来源:SCHUNK)

图4.39 使用端部止动块调整旋转装置选项(来源:SCHUNK)

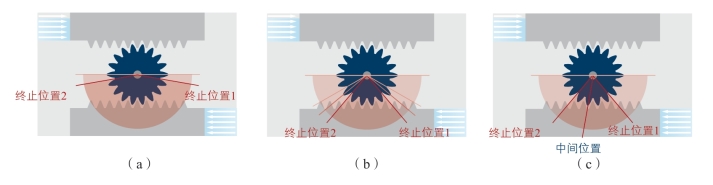

然而,在许多情况下,旋转仍不足以改变位置的角度,另一个可能的选择是中间位置。这些要求也适用于气动旋转装置。制造商提供预先配置的运动终点或由用户定义运动终点。中间位置的旋转装置需要气动装置的特别设计(图4.40)。

图4.40 末端位置和中间位置的微调选项(来源:SCHUNK)

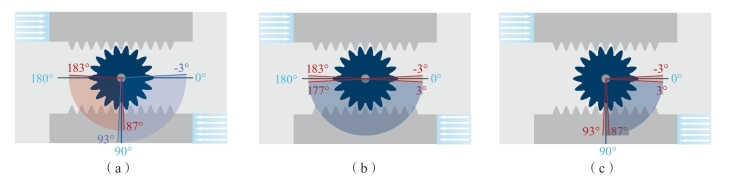

端部位置的调整是通过活塞行程来完成的。根据旋转装置的设计,可实现180°的旋转角度。活塞使用小齿轮驱动旋转单元。

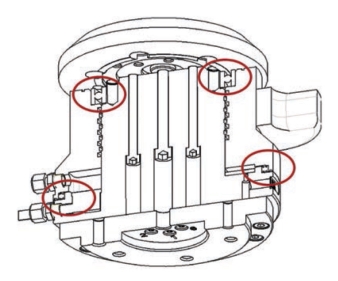

位置(末端位置和中间位置)也可以通过旋转运动传感器进行检测。此外,磁开关可安装在装置上多达8个不同的检测位置,用于检测旋转装置的旋转位置。可以选择不同的装配选项:要么是机械手已知的活塞检测,槽中有磁开关,要么是通过感应块进行可靠性监测。对于这种检测,旋转装置有3个位置可以用传感器检测到。这种类型的传感器检测需要比图4.41所示的更多的空间。

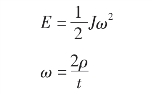

对于设计旋转或翻转过程,以下物理参数对于设计或定义尺寸很重要:旋转角度;转动惯量;角速度;角度精度;角加速度。

旋转装置或旋转模块的制造商通常为其装置提供最大的驱动转矩。根据这个转矩,可以确定旋转单元型号的大小。转动惯量的变化取决于机械手相对于旋转中心的排列方式。再加上所需的旋转时间,会得出旋转所需的能量。

图4.41 旋转单元安装传感器的不同类型(来源:SCHUNK)

转动所需的能量:

为了实现非常短的旋转时间,重要的是要注意减轻质量,使质量在靠近旋转中心点的位置上有良好的分布,以及适当设计的旋转装置。这里有基于设计的加速度差异,这取决于部件的尺寸和传动比。旋转时间通常在0.04~1 s波动,以进行90°移动。评估旋转时间并不总是容易的,尤其是对于气动驱动而言。因此,在过去的几年中,由于运动持续时间的可重复性可以保证到毫秒,电动驱动器已经越来越受欢迎。此外,随着时间的推移,气动装置的移动持续时间会衰减。这意味着时间的变化也和设备的使用寿命有关。在工艺可靠性和故障风险方面,这不再是可接受的,必须通过计划额外的时间来实现。

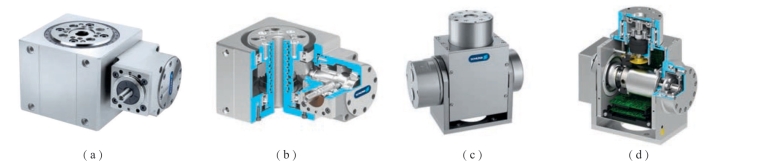

由于气动旋转装置限制了运动和精确定位的选择,自动化部件制造商现在为旋转工件或工具提供越来越多的电气装配组合。

以下页面包含一些示例图像。

电气模块可通过现场总线接口进行控制,并可通过通用串行总线(USB)连接直接进行控制,以便进行维修和设置操作。该位置信息通过内置编码器检测并反馈给控制单元。在过去的几年里,功率密度急剧增长,这促使人们越来越频繁地考虑电动模块,因为与气动单元相比,电动模块具有更高的灵活性和更低的能耗。

例如,图4.42所示的模块可以达到高达约170 N·m的扭矩,并具有约0.08 mm的位置重复精度(在最坏的情况下)。

图4.42 集成电路的旋转模块(来源:SCHUNK)

这些模块通过附加轴进行扩展,允许简单旋转的附加运动自由度。

对于图4.43中的电动旋转装置及其不同型号,通常可以自由编程末端位置或可到达的位置。根据型号和版本,可以在扭矩和加速度方面获得不同的性能参数。此外,还提供360°以上的旋转。

图4.43 适用于不同应用的电动旋转变位模块(来源:SCHUNK)

机械手或工具旋转有关的一个主要问题是上料。机械手必须配备压缩空气或电力。它还需要传感器信号,传感器信号必须从机械手发送到搬运系统控制器。这些软管和/或电缆在每次旋转时都会扭曲,可能导致漏气或电缆断裂。

对于旋转角度有限的旋转单元,这个问题并不严重。然而,这种情况不再适用于转角超过180°的旋转装置,在这些情况下,需要考虑更高的电缆断裂风险(图4.44)。

因此,许多旋转装置为电线和压缩空气提供预先安装的布线选项。用户将在规范中定义要传输的信号类型和能量类型。

图4.44 用于360°以上旋转运动的定位安装板,带有集成的介质供给(来源:SCHUNK)

图4.45所示为带有外部媒介供给的机械手运动。

图4.45 带有外部媒介供给的机械手运动(来源:SCHUNK)

在第3章传感器技术中,已经讨论了使用无线传感器进行信号传输的选择。对于图4.46所示的圆形定位表,传感器传输选项的绝对数量将使无线传输过于复杂。此外,能量传输仍通过旋转贯通。

图4.46 旋转装置作为装配系统中的圆形定位台,可选择传输传感器信号(来源:SCHUNK)

机器人制造商将能源供应和传感器系统作为一个标准或作为其运动学的一个选项一直延伸到手轴,这意味着用户自己要从主轴末端开始计算出介质供给。图4.47说明了向机器人手臂输送介质的问题。电缆从机器人的主轴开始走线,经过定向轴到达抓手。由于电缆设计为180°旋转,因此在0°位置时,会有大量干扰机器人运动的轮廓。在180°的位置,虽然它相对于机器人手臂的位置很好,但仍然会严重扭曲和变形。

图4.47 没有介质供给时的机械手旋转

在大多数情况下,设计这些类型的介质供给选项会导致工程成本,并且由于上述原因可能会产生一定的误差。这就是为什么组件供应商提供解决方案的形式——旋转的反馈,可以直接安装到机器人侧。

所有旋转反馈的共同点是,与机器人或旋转装置的旋转运动相比,它们在支撑侧具有一个或多个没有任何相对运动的连接(图4.48)。这一点在图4.49中得到了清晰的证明,该图说明了与机器人运动学主轴相比的力矩支撑。

图4.48 通过机器人手臂和机械手之间的旋转装置传输的理想图示(来源:SCHUNK)

图4.49 带有转矩支撑的旋转介质传输装置(来源:SCHUNK)

力矩支撑有助于防止旋转介质传输的供应部件因旋转介质传输的内摩擦随机器人移动而被拉脱。为了将这种内摩擦降到最低,同时能够传递大的力,旋转的介质传输也可以安装在滚珠轴承上。这些轴承在图4.50的横截面上清晰可见,并用红色标记突出显示。

图4.50 带有滚珠轴承的旋转介质传输(红色标记)

由于可用空间的大小总是与旋转介质传输有关,因此要传输的能量类型和数量至关重要。一个例子是1500 A的旋转引线,这是机器人焊接所需的,以便在没有外部电缆布线的情况下实现工具的高能量密度。

图4.51所示的旋转介质传输的特殊设计是为每个客户定制的,以实现所需媒介或电力传输的最小空间。

图4.51 带有6个气路通道和12路旋转电刷信号的机械手快换系统以及转矩支撑

有关机械手动态应用综述:自动化搬运工序的魅力的文章

我小时候,我们家的花盆里也长出过很多西瓜幼苗。后来这个杆长着长着断了,西瓜苗也就死了。什么地方的阳光强呢?对于西瓜来说,什么样的环境是最舒服的呢?我们回想一下,西瓜的祖先生活在非洲的沙漠里,那里天气炎热干燥,又有太阳暴晒。沙漠里没有任何的树或其他东西可以为西瓜苗遮阴。另外,西瓜的祖先生活在沙漠里,所以它喜欢掺有很多沙子的土壤。家里人都特别高兴,这是我们用西瓜籽亲手种出来的西瓜。......

2023-11-20

包络工具可在曲面上创建成形的基准曲线,并可使用这些成形的基准曲线模拟标签或螺纹,成形的基准曲线将保留原草绘曲线的长度。包络曲线与投影曲线有相似之处,同时也存在不同点:投影可以是任意曲面;而创建包络特征时,曲面必须是可展开的,即直纹曲面的某些类型。创建包络曲线的具体步骤如下:打开源文件第3章∣3-2-2.prt曲面文件,模型特征如图3-69所示。图3-71 草绘图形图3-72 包络曲线......

2023-06-19

在霜冻的早晨,我们有时会发现,泵筒从头到脚裂开了,上面出现了一个一指长的大洞,有冰块从中顶出来。所以,泵筒开裂的原因是泵筒里的水形成了冰。新式水泵的泵筒底部有一个水龙头,天冷的时候,可以用这个水龙头将水排空,这样就可以防止水在泵筒中结冰了。另外,水龙头放水也是件很容易忘的事,所以最好拿碎布或稻草把泵筒裹上,将其与冷空气隔绝,防止里面的水因温度过低而结冰。......

2023-10-21

(二)采样方法和采样器在河流、湖泊、水库、海洋中采样,常乘监测船或采样船、手划船等交通工具到采样点采集,也可涉水或在桥上采集。采集表层水水样时,可用适当的容器,如聚乙烯塑料桶等直接采集。采集深层水水样时,可用简易采水器、深层采水器、采水泵、自动采水器等。采样前塞紧橡胶塞,然后沿船身垂直伸入要求水深处,打开上部橡胶管夹子,水样即沿长玻璃管流入采样瓶中,瓶内空气由短玻璃管沿橡胶管排出。......

2023-11-23

与机械零件发生化学反应的有害物质主要是气体中的O2、H2S、SO2等及润滑油中某些腐蚀性产物。腐蚀疲劳承受交变应力的金属机件,在腐蚀环境下疲劳强度或疲劳寿命降低,乃至断裂破坏的现象,称为腐蚀疲劳或腐蚀疲劳断裂。......

2023-06-22

斯波氏和畠山氏都是足利氏的重臣,这两个家族都因为继承人问题发生内讧,最终连累到足利氏。畠山道佑和细川氏、朝廷公卿商议妥善解决此事。畠山持国请求室町幕府发布征讨畠山政长的命令,京都陷入一片混乱之中。室町幕府下达征讨畠山政长的命令后过了百余天,畠山政长得到宽恕,并继承了畠山氏的家业。神保氏等劝畠山政长将在建仁寺西来院蛰居的畠山持国接到府上尽孝,缓和畠山持国对畠山政长的怨恨。......

2023-08-17

链路的冗余备份为网络带来健壮性、稳定性和可靠性,但同时也会使网络存在环路,从而导致新问题的发生:广播风暴、多帧复制、地址表的不稳定性。图4-4多帧复制、地址表的不稳定性MAC地址表的不稳定性如图4-4所示,当交换机连接多条链路时,将会出现通过不同端口收到来自同一个广播帧的多个副本的情况,这一过程也会同时导致MAC地址表的多次刷新。为了解决这些问题,需要在交换机上启用生成树协议。......

2023-11-17

对于城市广电媒体来说,其版权产业难以开发的一大重要原因就在于版权信息的不足。在前期节目制作时没有及时加强版权管理,使得版权合同内容没法保证后期节目版权开发的需求,如果要开发节目版权还需要再次投入大量人力物力,这不但会增加版权开发的成本,也可能造成信息不足以致版权开发工作的中断。......

2023-10-20

相关推荐